Software für Betriebsführung und Visualisierung in Echtzeit: Yokogawa bringt neue Version FAST/TOOLS auf den Markt

Entwicklungshintergrund

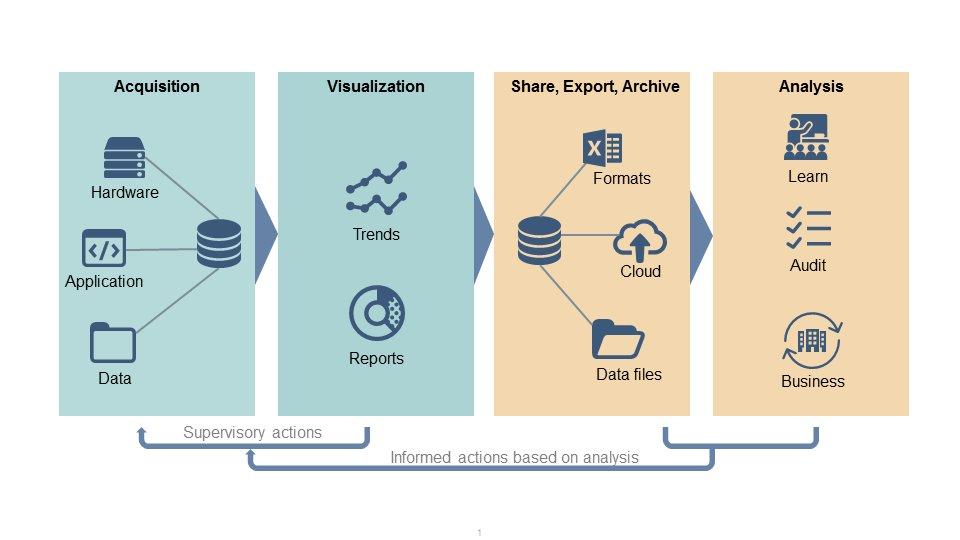

Weil Faktoren wie das IIoT, Big-Data-Analytik und die Cloud immer mehr an Bedeutung gewinnen, vollzieht sich derzeit eine digitale Transformation, die zur Konvergenz von Informations-, Betriebs- und Ingenieurtechnologien (IT, OT und ET) bei unbemannten, ferngesteuerten und unternehmensweiten Betriebsabläufen führt. Um von der echtzeitnahen Transaktionsverarbeitung und anderen Funktionen zu profitieren, die im IT-Bereich bereits gut etabliert sind, wird die nahtlose Integration und Konvergenz mit dem OT-Bereich immer wichtiger.

Da Produktions- und Lieferzyklen kürzer werden und immer mehr Flexibilität erfordern, ist der Echtzeit-Austausch von Daten über die Betriebskapazitäten und -bedingungen sowie deren Verwendung in der Produktions-/Wartungsplanung und -prognose ein entscheidender Faktor für die Verbesserung der Unternehmensergebnisse. Eine fortschrittliche offene SCADA-Plattform sollte in der Lage sein, die bestehenden Lücken zwischen den IT- und OT-Bereichen zu schließen, indem sie OPC Unified Architecture (OPC UA), zukünftige IIoT-Standards und offene Datenbankschnittstellen nutzt. Durch die Vereinfachung von Abläufen, die Automatisierung von Aktivitäten und die Verbesserung von User Insights lassen sich die Betriebskosten (OPEX) deutlich reduzieren.

Hauptmerkmale

FAST/TOOLS R10.04 unterstützt das digitale industrielle Ökosystem mit Informationsmodellen, die die Integration von Subsystemen in das integrierte Prozess- und Produktionsleitsystem CENTUM VP vereinfachen und verbessern.

1. Verbesserte Systemintegrationsfähigkeit

Für eine verbesserte Integration mit CENTUM VP wurde das mit FAST/TOOLS mitgelieferte Grafikintegrationstool um einige Funktionen erweitert. Zusätzlich zum FAST/TOOLS-Portfolio an unterstützten Industriestandardschnittstellen und -protokollen werden jetzt auch die Mitsubishi MELSEC iQ-R-Serie und das FINS-Protokoll für die speicherprogrammierbaren Steuerungen von Omron unterstützt.

2.Verbesserte Sicherheit und Integrität

Um die Integration von FAST/TOOLS in eine bestehende IT-Infrastruktur zu erleichtern, werden Authentifizierungs- und Autorisierungsdienste nun als ein zentraler Prozess für alle Systembenutzer geführt. Dies hat z.B. den Vorteil, dass alle An- und Abmeldeaktivitäten in einem Fenster sichtbar sind. Das ermöglicht ein besseres Audit-Trailing und eine effizientere Benutzerverwaltung. Darüber hinaus können Anwender mit Profilen in mehreren AD-Domänen bei Verwendung eines Active Directory (AD) für die Single Sign-On (SSO)-Mapping-Funktion ein zusammengeführtes Benutzerprofil in FAST/TOOLS gemäß den Authentifizierungs- und Autorisierungsdaten erhalten. Der Verschlüsselungsprozess von FAST/TOOLS wurde ebenfalls verbessert, um eine sicherere Kommunikation zwischen Server und Clients zu gewährleisten.

3. Verbesserte Engineering-Umgebung für HTML5-basierte Visualisierung

Der Grafikeditor von FAST/TOOLS ist in der Lage, native Anzeigen gemäß HTML5-Standard sowohl für informationsstarke PC-basierte Anwendungen als auch für Light-View-Tablet- und Smartphone-Anwendungen zu generieren. Ein erweiterter Grafikeditor vereinfacht die Erstellung von Bildschirmanzeigen, die genau die Daten liefern, die der Bediener benötigt.

Wichtigste Zielmärkte

Öl- und Gasindustrie (Upstream), Multiprodukt-Pipelines (Midstream; für die die EPMS-Standard-Anwendungssuite verfügbar ist), petrochemische Industrie, chemische und pharmazeutische Industrie, erneuerbare Energien, Energieindustrie, Zellstoff- und Papierindustrie, Lebensmittelindustrie, Bergbauindustrie, Eisen- und Stahlindustrie, Wasserversorgungs- und Abwasserentsorgungsindustrie.

Anwendungen

Überwachung, Betrieb, Steuerung, Datenerfassung und Datenspeicherung für geografisch verteilte Anlagen.

Überblick über FAST/TOOLS

In den letzten Jahrzehnten hat sich FAST/TOOLS von einer zentralisierten SCADA/MES- und HMI-Software zu einer umfassenden Automatisierungsumgebung für Prozessanlagen entwickelt. Diese hochmoderne, IIoT-fähige industrielle SCADA-Software bietet Vorteile durch verbesserte Visualisierung, Zusammenarbeit, Entscheidungsunterstützung, Konfiguration, Kommunikation, Sicherheit, Bereitstellung, Konnektivität, Betriebsalarm-Management/-Analyse und Speicherung und Verwaltung von Verlaufsdaten. Für eine noch höhere Zuverlässigkeit kann FAST/TOOLS so eingerichtet werden, dass es auf Systemen läuft, die die erweiterte dual-redundante Technologie von Yokogawa verwenden, sodass bei einem Hardwareausfall automatisch auf ein Backup-System umgeschaltet wird.

FAST/TOOLS R10.04 ist Teil der Produktfamilie OpreXTM Control and Safety System. Mit der Marke OpreX stellt Yokogawa integrierte Lösungen bereit, die den Wandel und das Wachstum eines Kunden unter Berücksichtigung seiner individuellen Geschäftsbedürfnisse unterstützen.

Für nähere Informationen: https://www.yokogawa.com/solutions/products-platforms/control-system/supervisory-control-and-data-acquisition-scada/

Yokogawa unterhält ein weltweites Netzwerk von 113 Unternehmen an Standorten in 61 Ländern. Das Unternehmen hat sich seit seiner Gründung 1915 auf zukunftsweisende Forschung und innovative Produkte spezialisiert. Industrielle Automatisierung, Test- und Messausrüstung sowie innovative Nischen-Produkte wie z.B. für die Gesundheits- und Luftfahrttechnologie sind die Hauptgeschäftsfelder von Yokogawa. Mit dem 2018 gegründeten Geschäftsbereich Life Innovation plant Yokogawa, die Produktivität entlang der gesamten Wertschöpfungskette der Pharma- und Lebensmittelindustrie deutlich zu verbessern.

Die wichtigsten Zielmärkte der industriellen Automatisierung sind die chemische und pharmazeutische Industrie, die Öl- und Gasindustrie, die Energieindustrie, die Eisen- und Stahlindustrie, die Zellstoff- und Papierindustrie sowie die Lebensmittelindustrie.

Etwa 200 Mitarbeiter der europäischen Yokogawa-Organisation sind an verschiedenen Produktions- und Vertriebsstandorten in Deutschland und am Sitz der Yokogawa Deutschland GmbH in Ratingen beschäftigt; mehr als 70 Automatisierungs-, Elektrotechnik- und Verfahrensingenieure arbeiten bei Yokogawa Deutschland an der Konzeption, Planung und Umsetzung von Automatisierungslösungen. In Europa besitzt Yokogawa einen eigenen Vertrieb sowie eigene Service- und Engineering-Organisationen. Yokogawa Europe B.V. wurde 1982 als Zentrale für Europa in Amersfoort, NL, gegründet.

Weitere Informationen zu Yokogawa finden Sie unter http://www.yokogawa.com/de/.

Yokogawa Deutschland GmbH

Broichhofstr. 7-11

40880 Ratingen

Telefon: +49 (2102) 4983-0

Telefax: +49 (2102) 4983-22

http://www.yokogawa.com/de

Telefon: +49 (2102) 4983-134

E-Mail: chantal.guerrero@de.yokogawa.com

![]()

Redundante Softwareplattform für den Einsatz mit Standard-PCs

Nach der Markteinführung wird Yokogawa diese Redundanz-Software auch in andere Pakete der OpreX Control-Familie integrieren, um eine noch bessere Verfügbarkeit im Anlagenbetrieb zu erzielen.

Entwicklungshintergrund

Unsere industrielle Infrastruktur ist auf hochzuverlässige Systeme angewiesen, die auch im Fehlerfall ohne Prozessunterbrechung weiterlaufen. Solche Systeme verfügen meist über redundante Merkmale wie eine Hardware-Steuereinheit mit den gleichen Funktionalitäten, die bei einer Störung der primären Hardwareeinheit übernehmen kann. Das integrierte Produktionssteuerungssystem CENTUMTM VP, das sicherheitsinstrumentierte System ProSafeTM-RS und das netzwerkbasierte Steuerungssystem STARDOMTM von Yokogawa gewährleisten durch den Einsatz solcher redundanten Hardware eine hohe Verfügbarkeit und Zuverlässigkeit.

Produktionsplanungssysteme (Manufacturing Execution Systems – MES) und andere Arten von Anwendungen laufen typischerweise auf einem Standard-PC, der nicht für die Verwendung mit einem anderen PC in einer redundanten Konfiguration ausgelegt ist. Um dies zu ermöglichen, muss entweder eine spezielle Hardware installiert oder der PC-Software eine Funktion hinzugefügt werden. Viele Kunden von Yokogawa haben Interesse an einer Lösung bekundet, mit der sie eine redundante Konfiguration zu vertretbaren Kosten realisieren können.

Merkmale

1. Hohe Verfügbarkeit

Tritt ein Fehler auf, überträgt diese Software die Steuerungsaufgaben vom aktiven PC auf den Standby-PC; das dauert nicht länger als eine Sekunde. Dies (über)erfüllt die Betriebsparameter von Prozessanlagen, bei denen die Erfassung von Daten und die Ausgabe von Steuerbefehlen basierend auf diesen Informationen in der Regel mehrere Sekunden oder länger in Anspruch nehmen. Da die Daten und Statusinformationen auf den beiden PCs stets synchronisiert sind, können Prozesse ohne Unterbrechung fortgesetzt werden, auch wenn das System die sequentielle Steuerung mehrerer Aufgaben durchführt. Diese Funktion minimiert die Wahrscheinlichkeit eines Datenverlustes und stellt sicher, dass es nicht zu einer Unterbrechung des Steuerungsprozesses kommt.

2. Langfristige Betriebsunterstützung durch Online-PC-Austausch

Standard-PCs sind in Prozessanlagen oft jahrelang im Einsatz und müssen ausgetauscht werden, wenn sie veraltet sind oder ausfallen. Dank dieser Software, mit der sich Anwendungen in einer redundanten Konfiguration ausführen lassen, kann ein veralteter oder defekter PC ausgetauscht werden, während das System online ist. Es können sogar verschiedene PC-Modelle redundant betrieben werden, sofern sie von Yokogawa geprüft und freigegeben wurden. So kann der Kunde seine Systeme über lange Zeiträume hinweg stabil betreiben und die Produktivität steigern.

Wichtigste Zielmärkte

Prozessindustrien wie die Energieindustrie, die Chemieindustrie, die Wasserversorgungs- und Abwasserentsorgungsindustrie, die Brauchwasserindustrie, die Halbleiterindustrie, die Lebensmittelindustrie, die pharmazeutische Industrie, die Eisen- und Stahlindustrie, die Zellstoff- und Papierindustrie, die Ölindustrie und die petrochemische Industrie.

Über OpreX

OpreX ist die Marke für Yokogawas Industrieautomation (IA) und Steuerungsgeschäft. Die Marke umfasst die fünf Kategorien: OpreX Transformation, OpreX Control, OpreX Measurement, OpreX Execution und OpreX Lifecycle. Zu den Produktgruppen der Kategorie OpreX Control gehört die Familie OpreX Control and Safety System mit der neu entwickelten redundanten Softwareplattform für den Einsatz mit PCs. Mit seinen verschiedenen OpreX Control-Lösungen kann Yokogawa schnell Änderungen für seine Kunden vornehmen, um Veränderungen in Bereichen wie Management und Betriebsablauf zu ermöglichen, und bietet eine hochzuverlässige Steuerungstechnik, die für hohe Effizienz, hohe Qualität und einen sicheren und stabilen Anlagenbetrieb steht.

Yokogawa unterhält ein weltweites Netzwerk von 113 Unternehmen an Standorten in 61 Ländern. Das Unterneh-men hat sich seit seiner Gründung 1915 auf zukunftsweisende Forschung und innovative Produkte spezialisiert. Industrielle Automatisierung, Test- und Messausrüstung sowie innovative Nischen-Produkte wie z.B. für die Ge-sundheits- und Luftfahrttechnologie sind die Hauptgeschäftsfelder von Yokogawa. Mit dem 2018 gegründeten Geschäftsbereich Life Innovation plant Yokogawa, die Produktivität entlang der gesamten Wertschöpfungskette der Pharma- und Lebensmittelindustrie deutlich zu verbessern.

Die wichtigsten Zielmärkte der industriellen Automatisierung sind die Öl- und Gasindustrie, die chemische und pharmazeutische Industrie, die Energieindustrie, die Eisen- und Stahlindustrie, die Zellstoff- und Papierindustrie sowie die Lebensmittelindustrie.

Etwa 200 Mitarbeiter der europäischen Yokogawa-Organisation sind an verschiedenen Produktions- und Vertriebs-standorten in Deutschland und am Sitz der Yokogawa Deutschland GmbH in Ratingen beschäftigt; mehr als 70 Automatisierungs-, Elektrotechnik- und Verfahrensingenieure arbeiten bei Yokogawa Deutschland an der Konzep-tion, Planung und Umsetzung von Automatisierungslösungen. In Europa besitzt Yokogawa einen eigenen Vertrieb sowie eigene Service- und Engineering-Organisationen. Yokogawa Europe B.V. wurde 1982 als Zentrale für Europa in Amersfoort, NL, gegründet.

Weitere Informationen zu Yokogawa finden Sie unter http://www.yokogawa.com/de/.

Yokogawa Deutschland GmbH

Broichhofstr. 7-11

40880 Ratingen

Telefon: +49 (2102) 4983-0

Telefax: +49 (2102) 4983-22

http://www.yokogawa.com/de

Telefon: +49 (2102) 4983-134

E-Mail: chantal.guerrero@de.yokogawa.com

![]()

Yokogawa bringt Process Data Analytics R1.02 auf den Markt

Process Data Analytics ist ein Softwarepaket, mit dem sich Qualitäts- und Produktivitätsprobleme innerhalb eines Herstellungsprozesses frühzeitig erkennen lassen, und zwar durch die Analyse von Prozessdaten, Anlagenstatus-Informationen und der Betriebshistorie.

Process Data Analytics R1.02 enthält neue Funktionen für den Import von Daten aus Prozess- und Informationsmanagement-Systemen (PIMS), für die Konfiguration von Daten-Anzeigeeinstellungen und die Erfassung von Diagrammdaten, die die Datenanalyse verbessern und den Trial- and Error-Zyklus verkürzen.

Entwicklungshintergrund

Die Produktqualität wird von mehreren Faktoren wie z.B. Schwankungen der Rohstoffqualität und der Alterung von Produktionsanlagen beeinflusst. Um solche Probleme zu lösen, greifen Hersteller zunehmend auf digitale Technologien und Lösungen wie KI, Big Data und Industrial IoT (IIoT) zurück.

Die Prozessdatenanalyse-Software von Yokogawa verwendet die Mahalanobis-Taguchi (MT)-Methode1, um

- Temperatur

- Druck

- Durchfluss

- Füllstand und

andere Prozessdaten aus PIMS und Betriebs- und Wartungsstatus-Informationen sowie Betriebsverlaufsdaten schnell und effizient zu analysieren. In Kombination mit den analytischen Dienstleistungen von Yokogawa trägt diese Software erheblich zur Verbesserung der Produktqualität bei.

Seit der Markteinführung von Process Data Analytics R1.01 im Mai 2017 arbeiten Prozessingenieure und Datenwissenschaftler von Yokogawa mit ihren Kunden aktiv zusammen, um dieses Produkt zu optimieren. Basierend auf diesen Ergebnissen wurden Verbesserungen an der Software vorgenommen, die

- den Import und die Analyse von Daten aus den PIMS anderer Anbieter ermöglichen,

- die Änderung von Einstellungen und die Ausführung von Berechnungen vereinfachen und beschleunigen sowie

- die Erstellung von Berichten erleichtern.

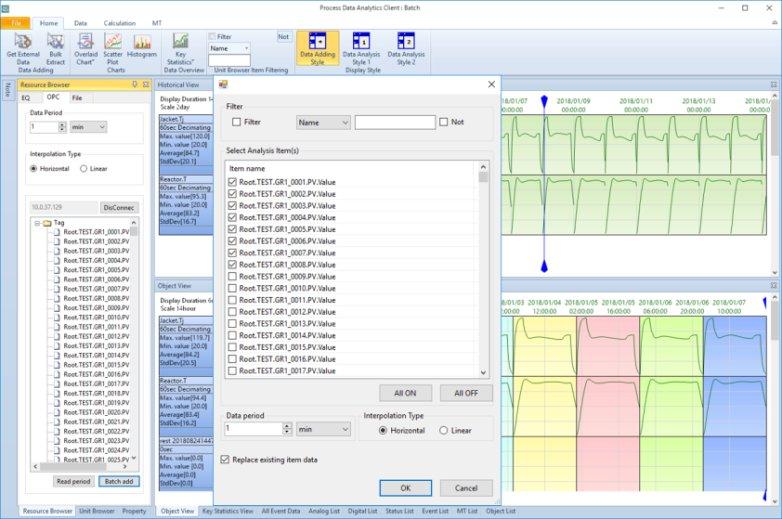

1. Import von Daten aus PIMS, die den OPC-Standard unterstützen

In Anlagen auf der ganzen Welt sind die unterschiedlichsten Datenerfassungssysteme verschiedener Hersteller im Einsatz. Für eine effektive Analyse ist es wichtig, auf alle von diesen Systemen gesammelten Daten zugreifen zu können. Die Prozessdatenanalyse-Software läuft auf Windows®-PCs und greift auf Dateien von PIMS, DCS und SPS zu, die in das CSV-Format konvertiert wurden. Process Data Analytics R1.02 verfügt über eine OPC-HDA-Schnittstelle (historischer Datenzugriff), die den globalen Standard für den Datenaustausch in der industriellen Automatisierung und anderen Branchen darstellt. Dank dieser Funktion kann die Software problemlos Daten aus allen PIMS importieren, die diesen Standard unterstützen.

2. Verbesserte Bedienbarkeit

Um die Datenanalyse zu erleichtern, ermöglicht Process Data Analytics R1.02 die Überlagerung mehrerer Prozessdatendiagramme. Einstellungen wie der Datenstartpunkt und die Displayfarben können jetzt auch je nach Fertigungsbedingungen einfach geändert werden. Benchmark-Tests, die von Yokogawa-Analysten durchgeführt wurden, haben gezeigt, dass diese Funktionen eine 80%ige Verkürzung der Datenanalysezeit ermöglichen.

3. Erfassung und Weitergabe von Analyseergebnissen

Um den Austausch von Datenanalyse-Ergebnissen zwischen Ingenieuren zu erleichtern, bietet Process Data Analytics R1.02 eine neue Funktion, mit der Ingenieure Diagramme mit ihren Analyseergebnissen erfassen und diese Daten in eine beliebige allgemeine Berichtssoftware einfügen können. Dadurch entfällt die Notwendigkeit, diese Grafiken zu reproduzieren, und die Analysten können sich voll und ganz auf die Analyse und Diskussion der Analyseergebnisse konzentrieren.

1 Die Mahalanobis-Taguchi-Methode ist eine Mustererkennungstechnologie. Benannt wurde sie nach Dr. P.C. Mahalanobis, der die Mahalanobis-Distanz (ein Distanzmaß zwischen Punkten in einem mehrdimensionalen Vektorraum) einführte, und Dr. Genichi Taguchi, der eine Schlüsselrolle bei der Entwicklung des Qualitätsmanagements spielte. Basierend auf der Distanz zwischen Bezugsdaten und Musterdaten lassen sich mit Hilfe dieser Methode sämtliche Abweichungen von einer Zielgröße quantitativ bestimmen.

Über OpreX

OpreX ist die neue Marke für Yokogawas Industrieautomation (IA) und Steuerungsgeschäft. Die Marke umfasst die fünf Kategorien: OpreX Transformation, OpreX Control, OpreX Measurement, OpreX Execution und OpreX Lifecycle. Process Data Analytics, eine Lösung der Produktfamilie OpreX Asset Operations and Optimization in der Kategorie OpreX Transformation, bietet operative Exzellenz in allen Bereichen eines Unternehmens, von der Produktion über die Supply-Chain-Optimierung bis hin zum Risiko- und Geschäftsmanagement.

Nähere Informationen zu Process Data Analytics:

Yokogawa unterhält ein weltweites Netzwerk von 113 Unternehmen an Standorten in 61 Ländern. Das Unterneh-men hat sich seit seiner Gründung 1915 auf zukunftsweisende Forschung und innovative Produkte spezialisiert. Industrielle Automatisierung, Test- und Messausrüstung sowie innovative Nischen-Produkte wie z.B. für die Ge-sundheits- und Luftfahrttechnologie sind die Hauptgeschäftsfelder von Yokogawa. Mit dem 2018 gegründeten Geschäftsbereich Life Innovation plant Yokogawa, die Produktivität entlang der gesamten Wertschöpfungskette der Pharma- und Lebensmittelindustrie deutlich zu verbessern.

Die wichtigsten Zielmärkte der industriellen Automatisierung sind die Öl- und Gasindustrie, die chemische und pharmazeutische Industrie, die Energieindustrie, die Eisen- und Stahlindustrie, die Zellstoff- und Papierindustrie sowie die Lebensmittelindustrie.

Etwa 200 Mitarbeiter der europäischen Yokogawa-Organisation sind an verschiedenen Produktions- und Vertriebs-standorten in Deutschland und am Sitz der Yokogawa Deutschland GmbH in Ratingen beschäftigt; mehr als 70 Automatisierungs-, Elektrotechnik- und Verfahrensingenieure arbeiten bei Yokogawa Deutschland an der Konzep-tion, Planung und Umsetzung von Automatisierungslösungen. In Europa besitzt Yokogawa einen eigenen Vertrieb sowie eigene Service- und Engineering-Organisationen. Yokogawa Europe B.V. wurde 1982 als Zentrale für Europa in Amersfoort, NL, gegründet.

Weitere Informationen zu Yokogawa finden Sie unter http://www.yokogawa.com/de/.

Yokogawa Deutschland GmbH

Broichhofstr. 7-11

40880 Ratingen

Telefon: +49 (2102) 4983-0

Telefax: +49 (2102) 4983-22

http://www.yokogawa.com/de

Telefon: +49 (2102) 4983-134

E-Mail: chantal.guerrero@de.yokogawa.com

![]()

Yokogawa bringt „Platform for Advanced Control and Estimation R5.02“ heraus

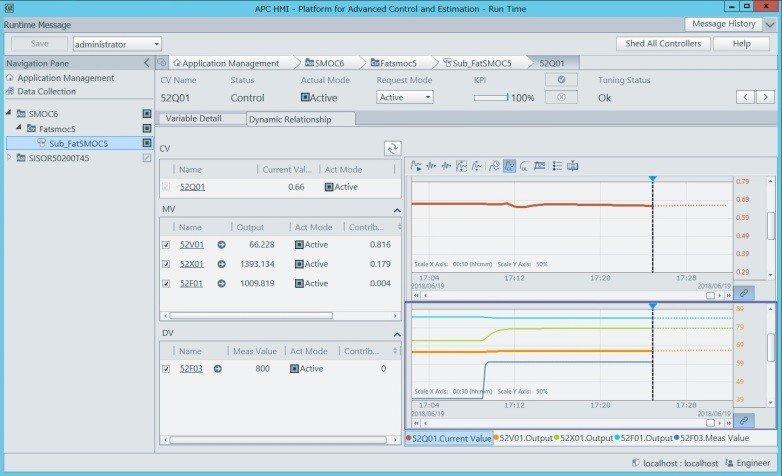

Die Plattform für erweiterte Regelungs- und Prognosetechnologie kombiniert die von Shell entwickelte Prozessregelung mit der von Yokogawa entwickelten Echtzeit-Automatisierungstechnologie. Das Upgrade R5.02 bietet erweiterte Funktionen, die den Kunden helfen, eine hohe Systemverfügbarkeit aufrechtzuerhalten, die Arbeitsbelastung der Bediener zu reduzieren und die Produktivität zu steigern. Die Software-Suite gehört zu Yokogawas Produktfamilie OpreXTM Asset Operations and Optimisation.

Die „Platform for Advanced Control and Estimation“ bietet die folgenden Funktionen:

– multivariable modell-prädiktive Regelung: eine Funktion zur Modellierung der dynamischen Eigenschaften von Anlagenreaktionen und Steuerung multipler Variablen basierend auf Modellprognosen

– Softsensorik: eine Funktion zur Qualitätsbewertung in Echtzeit, basierend auf Temperatur, Durchfluss, Druck und anderen Prozesswerten

– verschiedene Berechnungsfunktionen.

Verbesserungen

1. Anlagenweite Optimierung der Prozessregelung bei Großanwendungen

Bei großformatigen Anwendungen müssen moderne Prozessleitsysteme in der Lage sein, große Datenmengen schnell zu verarbeiten. Version 5.01 dieser Software-Suite eignet sich für kleine bis mittlere Anwendungen und kann die Regelung einzelner Prozesse optimieren. Mit dem Upgrade R5.02 bietet die Software-Suite eine deutlich höhere Verarbeitungsgeschwindigkeit und kann auch große Anwendungen mit mehreren Prozessen bewältigen.

Bisher mussten die Bediener das Prozessleitsystem und die Advanced-Process-Control-Lösungen auf getrennten Bildschirmen beobachten und bedienen. Bei R5.02 sind jetzt alle Daten und Informationen beider Systeme auf einem Bildschirm integriert angezeigt. Durch den Zugriff auf alle diese Daten an einem Ort können sie deutlich schneller auf Änderungen reagieren.

2. Sicherstellen einer hohen Anlagenverfügbarkeit – unabhängig von Änderungen der Betriebsbedingungen oder Alterung der Anlagen

Mit dieser Software kann eine Trendlinie, die die vorhergesagten Werte bei Aktivierung der erweiterten Steuerung (Closed-Loop-Prediction-Trend) anzeigt, über eine Trendlinie gelegt werden, die auf den aktuellen Messwerten basiert. Durch diesen Vergleich können Fehler in einem dynamischen Reaktionsmodell leicht identifiziert werden. Solche Fehler entstehen durch geänderte Betriebsbedingungen oder die Alterung von Anlagen. Die Systemverfügbarkeit kann sichergestellt werden, indem das dynamische Reaktionsmodell neu aufgebaut wird, wenn diese Fehler signifikant werden.

R5.02 wurde erweitert, um die Anzeige einer Trendlinie zu ermöglichen, die das Verhalten der Anlage vorhersagt, wenn die erweiterte Steuerung inaktiv ist (Open-Loop-Trend). So wissen die Bediener im Voraus, welche Auswirkungen dies auf einen Prozess haben wird.

3. Verbesserte Bedienbarkeit für effiziente Anlagenabläufe und eine effektive Überwachung

Mit nur einem einzigen Tastendruck kann der Bediener Elemente aus einer Liste der zuletzt angezeigten Bildschirme aufrufen. Häufig genutzte Bildschirme können auch schnell aufgerufen werden, indem man sie als Favoriten registriert.

Hochentwickelte Prozessleitsysteme erhöhen die Produktausbeute und senken den Energieverbrauch, indem sie dafür sorgen, dass sich Temperatur, Durchfluss, Druck und andere Prozesswerte in einem festgelegten Bereich bewegen und möglichst ihren optimalen Sollwerten entsprechen. Diese Systeme werden zunehmend in Anlagen wie Ölraffinerien, petrochemischen Anlagen, Chemieanlagen und Erdgasverflüssigungsanlagen eingesetzt. Advanced-Process-Control-Lösungen stoßen weltweit auf großes Interesse, da sie die Steigerung der Produktivität ermöglichen.

Über OpreX

OpreX ist die neue Marke für Yokogawas Industrieautomation (IA) und Steuerungsgeschäft. Die Marke umfasst die fünf Kategorien: OpreX Transformation, OpreX Control, OpreX Measurement, OpreX Execution und OpreX Lifecycle. Die Platform for Advanced Control and Estimation, eine Lösung der Produktfamilie OpreX Asset Operations and Optimisation in der Kategorie OpreX Transformation, bietet operative Exzellenz in allen Bereichen eines Unternehmens, von der Produktion über die Optimierung der Lieferkette bis hin zum Risiko- und Geschäftsmanagement.

Mit dieser Marke stellt Yokogawa integrierte Lösungen bereit, die den Wandel und das Wachstum eines Kunden unter Berücksichtigung seiner individuellen Geschäftsbedürfnisse unterstützen.

Yokogawa unterhält ein weltweites Netzwerk von 112 Unternehmen an Standorten in 61 Ländern. Das Unternehmen hat sich seit seiner Gründung 1915 auf zukunftsweisende Forschung und innovative Produkte spezialisiert. Industrielle Automatisierung, Test- und Messausrüstung sowie innovative Nischen-Produkte wie z.B. für die Gesundheits- und Luftfahrttechnologie sind die Hauptgeschäftsfelder von Yokogawa. Mit dem 2018 gegründeten Geschäftsbereich Life Innovation plant Yokogawa, die Produktivität entlang der gesamten Wertschöpfungskette der Pharma- und Lebensmittelindustrie deutlich zu verbessern.

Die wichtigsten Zielmärkte der industriellen Automatisierung sind die Öl- und Gasindustrie, die chemische und pharmazeutische Industrie, die Energieindustrie, die Eisen- und Stahlindustrie, die Zellstoff- und Papierindustrie sowie die Lebensmittelindustrie.

Etwa 200 Mitarbeiter der europäischen Yokogawa-Organisation sind an verschiedenen Produktions- und Vertriebsstandorten in Deutschland und am Sitz der Yokogawa Deutschland GmbH in Ratingen beschäftigt; mehr als 70 Automatisierungs-, Elektrotechnik- und Verfahrensingenieure arbeiten bei Yokogawa Deutschland an der Konzeption, Planung und Umsetzung von Automatisierungslösungen. In Europa besitzt Yokogawa einen eigenen Vertrieb sowie eigene Service- und Engineering-Organisationen. Yokogawa Europe B.V. wurde 1982 als Zentrale für Europa in Amersfoort, NL, gegründet.

Weitere Informationen zu Yokogawa finden Sie unter http://www.yokogawa.com/de/.

Yokogawa Deutschland GmbH

Broichhofstr. 7-11

40880 Ratingen

Telefon: +49 (2102) 4983-0

Telefax: +49 (2102) 4983-22

http://www.yokogawa.com/de

Telefon: +49 (2102) 4983-134

E-Mail: chantal.guerrero@de.yokogawa.com

![]()

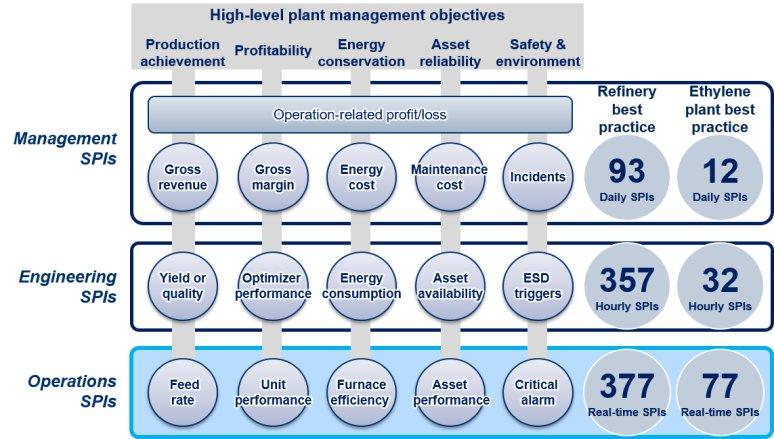

Neue Betriebslösung: Yokogawa führt OpreX Profit-driven Operation Solution ein, um integriertes Plant Performance Management zu ermöglichen

Die Lösung beinhaltet ein neues Performance-Dashboard sowie zugehörige Dienstleistungen, die speziell für die Betriebsebene entwickelt wurden. Ebenfalls enthalten sind Programme von KBC Advanced Technologies, einer Tochtergesellschaft von Yokogawa, die sich auf Beratung und Simulation für das Management der Prozessindustrie spezialisiert hat.

„OpreX Profit-driven Operation Solution“ wurde bereits für die Ölraffination und Petrochemie optimiert und soll in naher Zukunft auf LNG- und Basis-Chemieanlagen ausgeweitet werden.

„Führungskräfte der Prozessindustrie sagen, dass sie trotz erheblicher Investitionen in die IT keine wirkliche Transparenz darüber haben, was in ihren Werken geschieht, und dass die Ziele, die sie kommunizieren, auf operativer Ebene nicht klar verstanden werden“, erklärt Satoru Kurosu, Executive Vice President und Leiter der Premium Solutions and Service Business Headquarters von Yokogawa.

„Um diese kritischen Probleme zu lösen, hat Yokogawa eine unternehmensübergreifende Methodik der Leistungskennzahlen entwickelt, die ihnen die nötige Transparenz und Ausrichtung bietet.“

Methodik der Leistungskennzahlen

Möglich wurde die „OpreX Profit-driven Operation Solution“ durch die Integration des Know-hows von Yokogawa im Bereich der industriellen Automatisierungstechnik mit dem Fachwissen der Experten von KBC, die über jahrzehntelange globale Analyse- und Beratungserfahrung mit großen Energie- und Chemieanlagen verfügen.

Es wurden mehrere hundert Kennzahlen definiert und dann systematisch strukturiert. Diese „synaptischen Leistungsindikatoren“ (SPIs), wie Yokogawa sie bezeichnet, werden auf den Ebenen Anlagenbetrieb, Engineering und Top-Management im Raffineriebetrieb gesammelt – basierend auf dem Wissen darüber, wie sie die Anlagenleistung beeinflussen.

Performance-Dashboard für den Betrieb

Die Lösung enthält ein neues Performance-Dashboard und zugehörige Dienste, die in ein von CENTUM verteiltes Steuerungssystem integriert sind* (DCS). Damit können Anlagenbetreiber in Echtzeit verfolgen, wie sich ihr Betriebsverhalten auf die übergeordneten Ziele des Anlagenmanagements auswirkt. Wenn der Service in einer Anlage durchgeführt wird, werden für jeden SPI optimale Sollwertbereiche bestimmt. Bewegt sich ein bestimmter Indikator außerhalb des idealen Bereichs, wird eine eingebaute Fachberatung angezeigt, die selbst unerfahrene Bediener beim schnellen Handeln unterstützt. Die SPIs und Betreiberleistungsdaten werden automatisch akkumuliert, um internes und branchenspezifisches Benchmarking, Ursachenanalyse und Expertenberatung für kontinuierliche Rentabilitätssteigerungen zu ermöglichen. *Benötigt CENTUM VP R6 oder höher

„Anlagensteuerungssysteme erhalten kontinuierlich eine große Menge an Informationen von Sensoren und Geräten, aber die Nutzung dieser großen Daten, die in Echtzeit durch das DCS gesammelt werden, ist hauptsächlich auf die Anlagensicherheit und Liniensteuerung beschränkt“, erklärt Masatoshi Nakahara, Executive Vice President von Yokogawa und Leiter der IA Systems and Service Business Headquarters.

„Die Zusammenführung der großen DCS-Daten und des erfassten Wissens der Yokogawa- und KBC-Experten innerhalb des Performance-Dashboards und der Services verbessert die Transparenz, das Feedback und die Motivation für die Betreiber erheblich und lässt sie ihre Arbeit von ereignisgesteuert auf nachhaltig-gewinnorientiert umstellen.“

Ein Cloud-basiertes Programm für Engineering und Top-Management

Das profitorientierte Betriebslösungsportfolio umfasst auch das KBC-Co-Pilot-Programm: ein Paket von Cloud-basierten Serviceangeboten, das SPIs auf Engineering- und Managementebene anzeigt und Anlagen mit Fachwissen und Einblicken aus der Ferne unterstützt. Im Zusammenhang mit diesem Programm stehen weitere KBC-Beratungsleistungen wie Operational Excellence und Profit Improvement zur Verfügung.

Die Marke OpreX

Diese profitorientierte Betriebslösung ist die erste Lösung, die die Marke OpreX trägt, unter der alle Produkte, Dienstleistungen und Lösungen von Yokogawa für die industrielle Automatisierung vereinheitlicht werden. Es ist auch eine Vorzeigelösung, die das Synaptic Business Automation-Konzept von Yokogawa repräsentiert.

Weitere Informationen

https://www.yokogawa.com/solutions/solutions/pdo

https://www.yokogawa.com/oprex/

Yokogawa unterhält ein weltweites Netzwerk von 112 Unternehmen an Standorten in 61 Ländern. Das Unternehmen hat sich seit seiner Gründung 1915 auf zukunftsweisende Forschung und innovative Produkte spezialisiert. Industrielle Automatisierung, Test- und Messausrüstung sowie innovative Nischen-Produkte wie z.B. für die Gesundheits- und Luftfahrttechnologie sind die Hauptgeschäftsfelder von Yokogawa. Mit dem 2018 gegründeten Geschäftsbereich Life Innovation plant Yokogawa, die Produktivität entlang der gesamten Wertschöpfungskette der Pharma- und Lebensmittelindustrie deutlich zu verbessern.

Die wichtigsten Zielmärkte der industriellen Automatisierung sind die Öl- und Gasindustrie, die chemische und pharmazeutische Industrie, die Energieindustrie, die Eisen- und Stahlindustrie, die Zellstoff- und Papierindustrie sowie die Lebensmittelindustrie.

Etwa 200 Mitarbeiter der europäischen Yokogawa-Organisation sind an verschiedenen Produktions- und Vertriebsstandorten in Deutschland und am Sitz der Yokogawa Deutschland GmbH in Ratingen beschäftigt; mehr als 70 Automatisierungs-, Elektrotechnik- und Verfahrensingenieure arbeiten bei Yokogawa Deutschland an der Konzeption, Planung und Umsetzung von Automatisierungslösungen. In Europa besitzt Yokogawa einen eigenen Vertrieb sowie eigene Service- und Engineering-Organisationen. Yokogawa Europe B.V. wurde 1982 als Zentrale für Europa in Amersfoort, NL, gegründet.

Weitere Informationen zu Yokogawa finden Sie unter http://www.yokogawa.com/de/.

Yokogawa Deutschland GmbH

Broichhofstr. 7-11

40880 Ratingen

Telefon: +49 (2102) 4983-0

Telefax: +49 (2102) 4983-22

http://www.yokogawa.com/de

Telefon: +49 (2102) 4983-134

E-Mail: chantal.guerrero@de.yokogawa.com

![]()

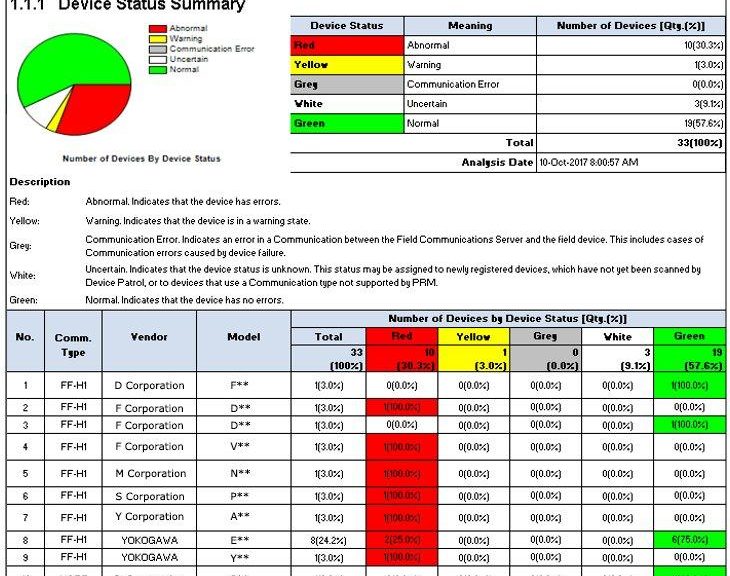

Zentrale Verwaltung inklusive statistischer Informationen: Yokogawa bringt Plant Re-source Manager R4.01 auf den Markt

Die neue Version PRM R4.01 wurde um eine Funktion erweitert, die statistische Daten bereitstellt und so den Gesamtstatus aller Assets in einer Anlage problemlos erkennen lässt. Durch die Bereitstellung von Informationen, die für eine effiziente Wartung und für optimale Betriebsabläufe erforderlich sind, trägt dieses neue PRM-Release entscheidend zur Anlagensicherheit bei.

Verbesserungen

1. Anzeige von quantitativen Statusinformationen zu allen Assets in einer Anlage

PRM R4.01 wurde um eine Funktion zur Berichterstattung über die Leistungskennzahlen (KPI) von Feldkomponenten erweitert. Mit dieser Funktion kann der PRM die folgenden drei KPI erstellen und anzeigen:

(1) Gesamtgeräteeffizienz (ODE): die Zeit in Prozent, die die Assets normal in Betrieb sind (ohne Alarme oder Vorkommnisse)

(2) Zeitverfügbarkeit (TA): die Zeit in Prozent, die die Assets normal mit dem PRM kommunizieren

(3) Leistungsverfügbarkeit (PA): die Zeit in Prozent, die die Assets normal in Betrieb sind und normal mit dem PRM kommunizieren.

Während die Vorgängerversion des PRM lediglich Informationen zu einzelnen Assets geliefert hat, kann R4.01 darüber hinaus Statistiken zum Betriebsstatus aller Assets in einer Anlage erstellen und anzeigen. Mit PRM R4.01 können Bediener potenzielle Geräteprobleme erkennen, Ausfallursachen analysieren und Wartungsprioritäten festlegen. Diese KPI können auch bei der Erstellung eines Wartungsplans herangezogen werden.

2. Effiziente Einstellung von Geräteparametern

Eine Vorlage-Funktion für die Einstellung von Geräteparametern wurde bei R4.01 ebenfalls hinzugefügt. Sobald die Parameter mit Hilfe dieser Funktion eingestellt sind, lässt sich die Vorlage auf verschiedene Geräte downloaden. Somit lassen sich alle Parameter schnell und einfach auf verschiedene Geräte anwenden. Wenn ein oder mehrere Geräte ersetzt werden, kann die Vorlage auf den neuen Geräten verwendet werden oder eine andere Vorlage mit anderen Parametern eingesetzt werden, die im Vorfeld vorbereitet wurde. Mit dieser Funktion lassen sich Parameter auch einfach zurücksetzen, sodass die neuen Geräte unverzüglich hochgefahren und verwendet werden kann/können.

Über PRM

Der PRM unterstützt alle gängigen Kommunikationsprotokolle für die digitale Feldkommunikation (FOUNDATIONTM fieldbus, HART®, ISA100 WirelessTM und PROFIBUS) und kann auch für Geräte und Diagnose- und Abgleich-Softwaretools von anderen Herstellern verwendet werden. Der PRM umfasst verschiedene Funktionen zur Wartungsunterstützung wie z.B. Online-Funktionen für Überwachungs- und Diagnosegeräte und entsprechende Ausrüstung. Der PRM kann zusammen mit der Gerätemanagementsoftware FieldMate® zum Einstellen, Abgleichen und Verwalten von Feldgeräten eingesetzt werden. Mit Hilfe von FieldMate können die aktuellen im PRM gespeicherten Geräteinformationen im Feld überprüft werden. Für einen besseren Zugang zu Wartungsinformationen kann auf die PRM-Geräteinformationen auch von jeder Human Interface Station (HIS) zugegriffen werden, die an das integrierte Produktionsleitsystem CENTUM® VP angebunden ist.

Für nähere Informationen

Lösungsbasierte Software: http://www.yokogawa.com/prm/prm-index-en.htm

Yokogawa unterhält ein weltweites Netzwerk von 113 Unternehmen an Standorten in 60 Ländern. Das Unter-nehmen hat sich seit seiner Gründung 1915 auf zukunftsweisende Forschung und innovative Produkte spezia-lisiert. Industrielle Automatisierung, Test- und Messausrüstung sowie innovative Nischen-Produkte wie z.B. für die Gesundheits- und Luftfahrttechnologie sind die Hauptgeschäftsfelder von Yokogawa. Die wichtigsten Zielmärkte der industriellen Automatisierung sind die Öl- und Gasindustrie, die chemische und pharmazeuti-sche Industrie, die Energieindustrie, die Eisen- und Stahlindustrie, die Zellstoff- und Papierindustrie sowie die Lebensmittelindustrie.

Etwa 200 Mitarbeiter der europäischen Yokogawa-Organisation sind an verschiedenen Produktions- und Ver-triebsstandorten in Deutschland und am Sitz der Yokogawa Deutschland GmbH in Ratingen beschäftigt; mehr als 70 Automatisierungs-, Elektrotechnik- und Verfahrensingenieure arbeiten bei Yokogawa Deutschland an der Konzeption, Planung und Umsetzung von Automatisierungslösungen. In Europa besitzt Yokogawa einen eigenen Vertrieb sowie eigene Service- und Engineering-Organisationen. Yokogawa Europe B.V. wurde 1982 als Zentrale für Europa in Amersfoort, NL, gegründet.

Weitere Informationen zu Yokogawa finden Sie unter http://www.yokogawa.com/de/.

Yokogawa Deutschland GmbH

Broichhofstr. 7-11

40880 Ratingen

Telefon: +49 (2102) 4983-0

Telefax: +49 (2102) 4983-22

http://www.yokogawa.com/de

Telefon: +49 (2102) 4983-134

E-Mail: chantal.guerrero@de.yokogawa.com

![]()

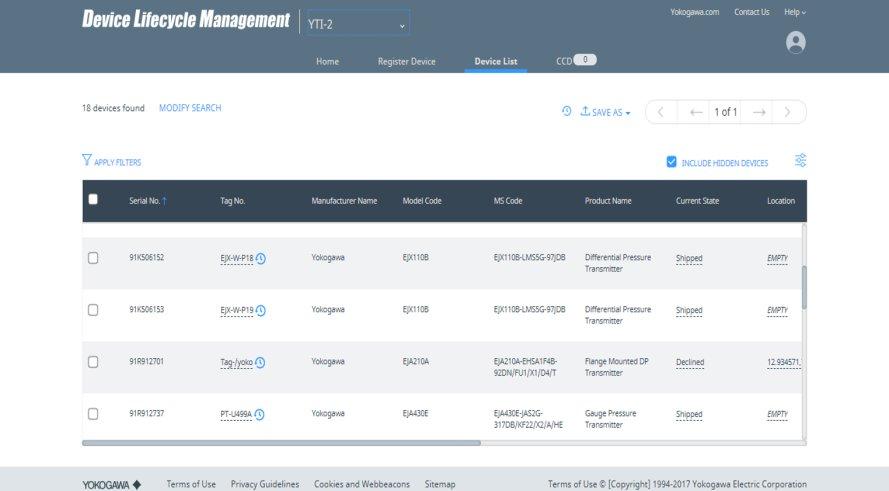

Device-Lifecycle-Management: IIoT-Dienst für cloudbasierte Verwaltung von Geräteinformationen

Entwicklungshintergrund

Die Digitalisierung von Assetinformationen ist ein wichtiger Schlüsselfaktor in der Automatisierung. Viele von Yokogawas Kunden haben bereits Lösungen wie z.B. computergestützte Instandhaltungsplanungs- und -steuerungssysteme (IPS) zur Effizienzoptimierung eingeführt – doch nicht alle haben ihre Zielvorgaben für Effizienzverbesserungen erreichen können, da die volle Nutzung aller Anlagendaten nicht möglich ist. Der Dienst ‚Device-Lifecycle-Management‘ wurde genau für diese Bedürfnisse entwickelt.

Die Hauptmerkmale des IIoT-Dienstes sind:

1. Zentralisiertes Geräteverzeichnis

Die Informationen zu allen erworbenen Geräten einschließlich der Dokumentationen sind mit den Betriebsmittelkennzeichen und Seriennummern verlinkt. Mit Zugriff auf das Device-Lifecycle-Management-Portal haben die User sowohl auf Online- als auch auf Offline-Geräten sofort Zugang zu den richtigen Informationen. Die Dashboards auf dem Portal bieten eine ausführliche Zusammenfassung, aus der die Anzahl an Ersatzgeräten, installierten Geräten und entsorgten Geräten hervorgeht.

2. Zusammenarbeit mit bestehenden IPS

Alle über das Device-Lifecycle-Management-Portal eingegebenen Geräteinformationen lassen sich problemlos an ein IPS exportieren – das spart kostbare Zeit und sorgt für höhere Genauigkeit, da ein Vorgang entfällt und dadurch Dateneingabefehler verhindert werden.

3. Kompatibilitätssuche

Wenn ein Gerät ausfällt und kein Ersatzgerät im Lagerbestand vorhanden ist, lässt sich mit Hilfe dieser Funktion sofort herausfinden, ob andere Geräte im Ersatzteillagerbestand mit dem defekten Gerät kompatibel sind.

4. Mobile Anwendung

Eine mobile Anwendung für den Device-Lifecycle-Management-Dienst wurde für Android OS entwickelt. Mit dieser Anwendung kann das Instandhaltungspersonal im Außendiensteinsatz schnell und einfach auf Gerätespezifikationen und andere Dokumentationsarten zugreifen, Betriebsabläufe bestätigen und die Kompatibilität zwischen Geräte überprüfen.

Anwendungsbereich

Unterstützung bei der Ausführung des PDCA-Zyklus‘ zur kontinuierlichen Qualitätsverbesserung durch den Zugriff auf Daten zu Anlagenkomponenten.

Yokogawa unterhält ein weltweites Netzwerk von 113 Unternehmen an Standorten in 60 Ländern. Das Unternehmen hat sich seit seiner Gründung 1915 auf zukunftsweisende Forschung und innovative Produkte spezialisiert. Industrielle Automatisierung, Test- und Messausrüstung sowie innovative Nischen-Produkte wie z.B. für die Gesundheits- und Luftfahrttechnologie sind die Hauptge-schäftsfelder von Yokogawa. Die wichtigsten Zielmärkte der industriellen Automatisierung sind die Öl- und Gasindustrie, die che-mische und pharmazeutische Industrie, die Energieindustrie, die Eisen- und Stahlindustrie, die Zellstoff- und Papierindustrie sowie die Lebensmittelindustrie.

Etwa 200 Mitarbeiter der europäischen Yokogawa-Organisation sind an verschiedenen Produktions- und Vertriebsstandorten in Deutschland und am Sitz der Yokogawa Deutschland GmbH in Ratingen beschäftigt; mehr als 70 Automatisierungs-, Elektrotech-nik- und Verfahrensingenieure arbeiten bei Yokogawa Deutschland an der Konzeption, Planung und Umsetzung von Automatisie-rungslösungen. In Europa besitzt Yokogawa einen eigenen Vertrieb sowie eigene Service- und Engineering-Organisationen. Yo-kogawa Europe B.V. wurde 1982 als Zentrale für Europa in Amersfoort, NL, gegründet.

Weitere Informationen zu Yokogawa finden Sie unter http://www.yokogawa.com/de/.

Yokogawa Deutschland GmbH

Broichhofstr. 7-11

40880 Ratingen

Telefon: +49 (2102) 4983-0

Telefax: +49 (2102) 4983-22

http://www.yokogawa.com/de

Telefon: +49 (2102) 4983-134

E-Mail: chantal.guerrero@de.yokogawa.com

![]()

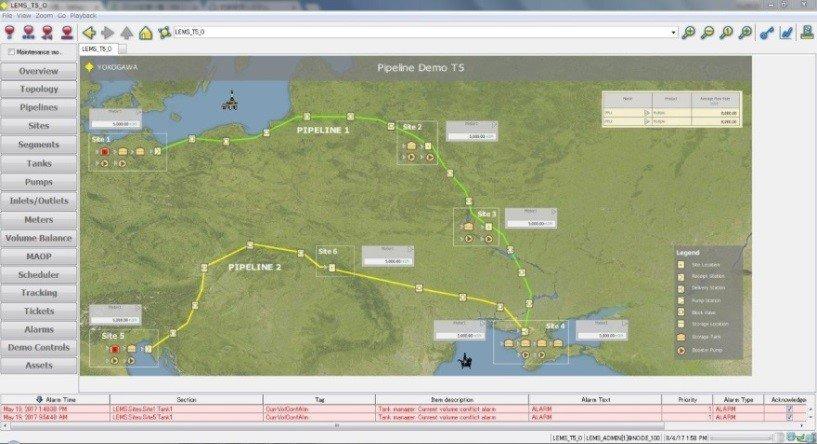

Yokogawa bringt Enterprise Pipeline Management Solution R1.03 auf den Markt

Entwicklungshintergrund

Viele der heute verwendeten SCADA-Pipelinesysteme wurden für ganz bestimmte Rahmenbedingungen maßgefertigt. Sie verfügen weder über einen standardisierten Systemaufbau zur Unterstützung von steckbaren Anwendungsmodulen noch über eine Kernauslegung zur Gewährleistung der Interoperabilität mit den unternehmensweiten IT-Umgebungen und IT-Richtlinien. Die für einen effektiven Schutz notwendige Wartung und Aufrüstung von maßgefertigten Anwendungen mit meist komplexer Systemarchitektur stellt Pipelinebetreiber vor immer größere Herausforderungen.

Bei der EPMS-Suite handelt es sich um eine nachhaltige Lösung, bestehend aus Pipeline-Anwendungen, die in Kombination mit sämtlichen gängigen Kontroll- und Überwachungsfunktionen verwendet werden kann. Sie basiert auf einer ausgeklügelten modularen Plattform, die sowohl IT-freundlich als auch sicher ist. Da Pipeline-Anwendungen individuell verschieden sind und Bedienphilosophien von einem Pipelinebetreiber zum nächsten stark variieren können, lassen sich die Vorlagen und Funktionen der EPMS-Suite problemlos modifizieren, ohne Anwendungsspezialisten für Pipelines hinzuziehen zu müssen. Darüber hinaus ist die EPMS in Kombination mit modernsten Pipeline-Simulationslösungen erhältlich, durch die sich die Inbetriebnahme-Zeit reduzieren lässt und sich das Management der Betriebsumgebung der Pipelines für Bedienerschulungen vollständig simulieren lässt.

Vorteile der neuen Funktionalitäten von EPMS R1.03:

1. Erweitertes Schnittstellenmanagement

Bei Produktwechseln in einer Pipeline entsteht an der Schnittstelle zwischen den aufeinanderfolgenden Gasen oder Flüssigkeiten eine gewisse Menge an Mischprodukt unterschiedlicher Qualität. Mit EPMS R1.03 lassen sich mehrere Produktproben von der gleichen Schnittstelle entnehmen, sodass sich verschiedene Qualitätsgrade einfach handhaben lassen. Außerdem wird jetzt die Nutzung von Dichtemessgeräten unterstützt, um Abweichungen der Produktqualität im Schnittstellenbereich basierend auf Farbe und Schwefelgehalt zuverlässig zu erkennen.

2. Gemeinsame Nutzung physischer Geräte

Bei EPMS R1.03 sind mehrere Durchflusswege zur Beförderung von Produkten zu verschiedenen Tanks möglich, sodass die gleichen physischen Messgeräte mehrfach genutzt werden können. Dies funktioniert, indem jedem Durchflussweg ein sogenannter „digitaler Zwilling“ zugewiesen wird. Die zugewiesenen digitalen Zwillinge werden dann mit einem bestimmten physischen Messgerät verbunden. So werden Kosten eingespart, da weniger physische Messgeräte erforderlich sind, um eine bestimmte Anwendung abzudecken.

3. Verbessertes Chargenmanagement

Für mehr Flexibilität, Kontinuität und Energieeffizienz unterstützt EPMS R1.03 die Seitenstromeinspritzung und das Stripping, wenn eine Produktcharge ein Zwischenlager oder eine Empfangsstation durchläuft. Der entscheidende Vorteil besteht darin, dass sich das Volumen einer Hauptcharge einfach anpassen lässt, um effizienter auf plötzliche Nachfrageänderungen reagieren zu können. Zur weiteren Optimierung wurden das Split-and-Merge-Verfahren und der Chargenbetrieb am Standort verbessert.

Über EPMS

Yokogawas Softwaresuite EPMS beruht auf über 20 Jahren Erfahrung bei der Bereitstellung von Automatisierungslösungen für Öl- und Gaspipelines auf der ganzen Welt. In diese Suite mit Pipeline-Management-Anwendungen sind die gleichen Kenntnisse und Fähigkeiten eingeflossen wie für die Entwicklung von FAST/TOOLS R10.01, das erstmals im Jahr 2014 herausgebracht wurde. Die EPMS-Suite umfasst folgende Funktionen:

- Normierung und Messung von Gasen und Flüssigkeiten

- Berechnung des Energiegehalts

- Chargen- und Tank-Management (Multi-Produkt-Flüssigkeiten)

- Pipeline-Integritätsüberwachung

- Verdichter-/Pumpenenergie-Überwachung

Weitere Informationen:

Enterprise Pipeline Management Solution (EPMS):

Industries – Pipeline: https://www.yokogawa.com/industries/oil-gas/pipeline/

Yokogawa unterhält ein weltweites Netzwerk von 113 Unternehmen an Standorten in 60 Ländern. Das Unter-nehmen hat sich seit seiner Gründung 1915 auf zukunftsweisende Forschung und innovative Produkte spezia-lisiert. Industrielle Automatisierung, Test- und Messausrüstung sowie innovative Nischen-Produkte wie z.B. für die Gesundheits- und Luftfahrttechnologie sind die Hauptgeschäftsfelder von Yokogawa. Die wichtigsten Zielmärkte der industriellen Automatisierung sind die Öl- und Gasindustrie, die chemische und pharmazeuti-sche Industrie, die Energieindustrie, die Eisen- und Stahlindustrie, die Zellstoff- und Papierindustrie sowie die Lebensmittelindustrie.

Etwa 200 Mitarbeiter der europäischen Yokogawa-Organisation sind an verschiedenen Produktions- und Ver-triebsstandorten in Deutschland und am Sitz der Yokogawa Deutschland GmbH in Ratingen beschäftigt; mehr als 70 Automatisierungs-, Elektrotechnik- und Verfahrensingenieure arbeiten bei Yokogawa Deutschland an der Konzeption, Planung und Umsetzung von Automatisierungslösungen. In Europa besitzt Yokogawa einen eigenen Vertrieb sowie eigene Service- und Engineering-Organisationen. Yokogawa Europe B.V. wurde 1982 als Zentrale für Europa in Amersfoort, NL, gegründet.

Weitere Informationen zu Yokogawa finden Sie unter http://www.yokogawa.com/de/.

Yokogawa Deutschland GmbH

Broichhofstr. 7-11

40880 Ratingen

Telefon: +49 (2102) 4983-0

Telefax: +49 (2102) 4983-22

http://www.yokogawa.com/de

Telefon: +49 (2102) 4983-134

E-Mail: chantal.guerrero@de.yokogawa.com

![]()

Yokogawa und Microsoft präsentieren auf der Hannover Messe ein Thermalquellen-Überwachungssystem

- der JMC Geothermal Engineering Co., Ltd. und

- dem Eigentümer einer Thermalquelle

am Gemeinschaftsstand mit der Microsoft Corporation ein Überwachungssystem für Thermalwasser. Das System basiert auf der IIoT-Architektur, das die Azure IoT-Suite von Microsoft verwendet.

Hintergrund

Japan liegt im pazifischen Feuerring und verfügt über die drittgrößten geothermischen Energiereserven der Welt; sie werden auf 23 Gigawatt geschätzt. Die Erschließung dieser Vorkommen erfordert größte Umsicht, denn negative Auswirkungen auf Japans Thermalquellen – deren Nutzung auf eine über 1000-jährige Geschichte zurückblickt – müssen vermieden werden. Bevor in Japan Entwicklungsprojekte zur geothermischen Energieerzeugung durchgeführt werden können, ist eine Einigung mit den örtlichen Gemeinden unabdingbar. Mit der Erfassung und der wissenschaftlichen Analyse von Daten lassen sich die Auswirkungen geothermischer Entwicklungen auf bestehende Thermalquellen ermessen; sie können die Voraussetzung für eine solche Einigung liefern.

Die auf dem Markt erhältlichen herkömmlichen Überwachungssysteme stellen die Geothermie-Entwickler aufgrund der Sperrigkeit, des immensen Gewichts der Ausrüstung und der extrem hohen Betriebskosten vor große Herausforderungen. Yokogawa hat ein spezielles integriertes Überwachungssystem entwickelt, das nur ein Zehntel dessen wiegt, was ein herkömmliches Kombisystem – bestehend aus verschiedenen Einzelelementen wie Durchflussmessern, Thermometern und Leitfähigkeitsmessgeräten – auf die Waage bringt. Es zeichnet sich durch einen deutlich geringeren Verdrahtungsaufwand aus, ist einfacher zu installieren und verbindet sich automatisch mit der Cloud.

Unter Verwendung Cloud-basierter IIoT-Architektur ist dieses System in der Lage, Sensordaten zum Durchfluss, zur Temperatur und zur Leitfähigkeit des aus einer Thermalquelle austretenden Wassers zu visualisieren. Die Anwender haben über einen PC oder ein Tablet jederzeit und überall Zugang zu den Messdaten. Darüber hinaus kann das System die über einen Zeitraum von zehn oder mehr Jahren gewonnenen Daten speichern, um den tatsächlichen Wert und Nutzen eines Entwicklungsprojekts zur geothermischen Energieerzeugung nachzuweisen.

In vielen Ländern der Welt geht die Erschließung geothermischer Energieressourcen schnell voran, denn Wasserdampf und das Heißwasser aus geothermischen Quellen dienen beispielsweise zur Erzeugung von elektrischem Strom. Das neue System von Yokogawa ist auch für solche Anwendungen geeignet. Es überwacht den zur Erzeugung von geothermischer Energie genutzten, aus den Bohrlöchern strömenden Wasserdampf und lässt sich auch für Messanwendungen in kleinerem Maßstab wie z.B. bei Fußbodenheizungen oder Treibhäusern einsetzen.

Dieses Entwicklungsprojekt für ein neues Überwachungssystem wurde von der japanischen New Energy and Industrial Technology Development Organization (NEDO) in Auftrag gegeben.*

Es handelt sich dabei sich um ein Gemeinschaftsprojekt der Yokogawa Electric Corporation, des National Institute of Advanced Industrial Science and Technology (AIST) und der JMC Geothermal Engineering Co., Ltd. (Geo-E).

*Thematik: Integrierte Forschung und Entwicklung einer einfachen Fernüberwachungslösung zur Beurteilung, ob Entwicklungsprojekte zur geothermischen Energieerzeugung mit dem geforderten Schutz von Thermalquellen vereinbar sind. Ziel dieses Projekts war die Entwicklung eines kostengünstigen Messinstruments zur kontinuierlichen Fernüberwachung von Parametern wie dem Durchfluss von geothermal erwärmtem Grundwasser.

Yokogawa unterhält ein weltweites Netzwerk von 114 Unternehmen an Standorten in 59 Ländern. Das Unternehmen hat sich seit seiner Gründung 1915 auf zukunftsweisende Forschung und innovative Produkte spezialisiert. Industrielle Automatisie-rung, Test- und Messausrüstung sowie innovative Nischen-Produkte wie z.B. für die Gesundheits- und Luftfahrttechnologie sind die Hauptgeschäftsfelder von Yokogawa. Die wichtigsten Zielmärkte der industriellen Automatisierung sind die Öl- und Gasindustrie, die chemische und pharmazeutische Industrie, die Energieindustrie, die Eisen- und Stahlindustrie, die Zellstoff- und Papierindustrie sowie die Lebensmittelindustrie.

Etwa 200 Mitarbeiter der europäischen Yokogawa-Organisation sind an verschiedenen Produktions- und Vertriebsstandorten in Deutschland und am Sitz der Yokogawa Deutschland GmbH in Ratingen beschäftigt; mehr als 70 Automatisierungs-, Elektrotechnik- und Verfahrensingenieure arbeiten bei Yokogawa Deutschland an der Konzeption, Planung und Umsetzung von Automatisierungslösungen. In Europa besitzt Yokogawa einen eigenen Vertrieb sowie eigene Service- und Engineering-Organisationen. Yokogawa Europe B.V. wurde 1982 als Zentrale für Europa in Amersfoort, NL, gegründet.

Weitere Informationen zu Yokogawa finden Sie unter http://www.yokogawa.com/de/.

Yokogawa Deutschland GmbH

Broichhofstr. 7-11

40880 Ratingen

Telefon: +49 (2102) 4983-0

Telefax: +49 (2102) 4983-22

http://www.yokogawa.com/de

Telefon: +49 (2102) 4983-134

E-Mail: chantal.guerrero@de.yokogawa.com