Yokogawa erweitert den Data Model Broker: Plattform zur Validierung von Anlagendaten mit neuen Funktionen

Hintergrund der Entwicklung

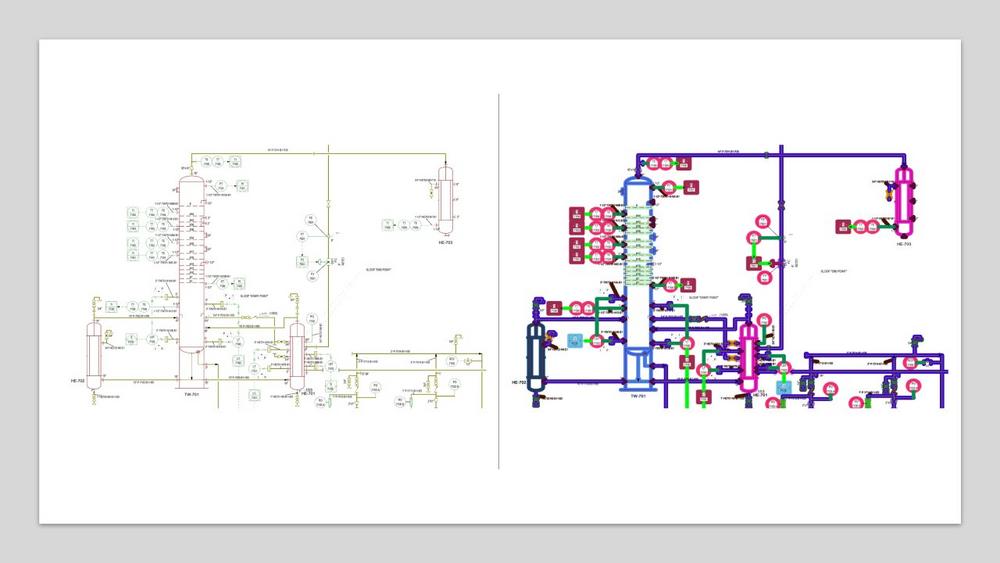

R&I-Schemata spielen nicht nur bei der Planung und dem Bau, sondern auch beim Betrieb, der Wartung und dem Umbau von Anlagen zur Verarbeitung von Öl, Chemikalien und anderen Stoffen eine wesentliche Rolle. R&I-Schemata werden von Prozessplanern für das Personal erstellt, das mit der Implementierung von Anlageninstrumenten, Rohrleitungen und Maschinen beauftragt ist. Da diese Diagramme jedoch in erster Linie für eine einfache Betrachtung gedacht sind, sind sie nicht für die Computerverarbeitung optimiert, die für einen häufigen Informationsaustausch erforderlich ist. In solchen Fällen muss ein Spezialist die Daten aus diesen R&I-Schemata manuell extrahieren und verarbeiten. Das ist zeitaufwändig und bringt Qualitätsprobleme mit sich.

Um diese Probleme zu lösen, hat Yokogawa den Design Diagram Converter entwickelt. Mit hoher Genauigkeit kann diese Software mit 2D-CAD-Software erstellte R&I-Schemata lesen, sie in R&I-Schemata konvertieren, die dem internationalen Standarddateiformat entsprechen, und automatisch eine Instrumentenliste erstellen. Durch die Automatisierung einer Aufgabe, die bisher manuell erledigt werden musste, wird der Arbeitsaufwand erheblich verringert, die Qualität durch die Reduzierung menschlicher Fehler gesichert und die Digitalisierung des Anlagenbaus vorangetrieben.

Wesentliche Merkmale

- Automatische Erstellung einer Instrumentierungsliste durch Analyse von R&I-Schemata Informationen

Die ursprüngliche Instrumentierungsliste kann automatisch durch das Laden von 2D-CAD-R&I-Dateien in die Design-Diagram-Converter-Software erstellt werden. Für die Analyse der Zeichnungen werden Mustervergleichsverfahren verwendet, um Informationen zu extrahieren, und die Muster können anhand der Zielzeichnungen angepasst werden. Damit kann dann auch die Erkennungsgenauigkeit leicht angepasst werden, was die Aufgabe vereinfacht.

Verglichen mit dem Prozess, bei dem Informationen manuell aus Diagrammen extrahiert und Listen manuell erstellt werden, kann dieses Programm die Gesamtarbeitszeit um etwa 60 % reduzieren.

- Automatische Erstellung von XML-Dokumenten, die internationalen R&I Schemata (P&ID)-Standards entsprechen

Mit dem Design Diagram Converter können die gelesenen Informationen in das XML-Dokumentenformat exportiert werden, das dem internationalen Standard ISO15926 entspricht. Die XML-Dokumente können auf anderen Systemen und in Anwendungen, die dasselbe Format unterstützen, verwendet werden. Das erleichtert die Nutzung von Konstruktionsinformationen aus einer bestehenden Anlage.

1 Ontologie ist einer der Ansätze in der KI-Technologie. Es handelt sich um ein Konzept oder einen Mechanismus zur Definition der Bedeutung von Informationen und zielt darauf ab, dass Computer nachahmen, wie Menschen die Bedeutung von Informationen verstehen.

Mehr Informationen: https://www.yokogawa.com/solutions/products-platforms/oprex/oprex-transformation/oprex-connected-intelligence/oprex-data-model-broker/

Über OpreX

OpreX ist die Marke für Yokogawas Industrieautomation (IA) und Steuerungsgeschäft. Der Markenname OpreX steht für exzellente Technologien und Lösungen, die Yokogawa durch die gemeinsame Wertschöpfung mit seinen Kunden anbieten kann, und deckt das gesamte Spektrum der IA-Produkte, Dienstleistungen und Lösungen des Unternehmens ab. Die Marke umfasst die folgenden fünf Kategorien: OpreX Transformation, OpreX Control, OpreX Measurement, OpreX Execution und OpreX Lifecycle. OpreX Data Model Broker ist ein Produkt der OpreX Connected Intelligence-Familie in der Kategorie

OpreX Transformation, das operative Exzellenz in allen Bereichen eines Unternehmens bietet, von der Produktion über die Optimierung der Lieferkette bis hin zum Risiko- und Geschäftsmanagement.

Yokogawa bietet fortschrittliche Lösungen im Bereich der Mess-, Steuerungs- und Informationstechnik für Kunden aus ver-schiedensten Branchen wie z.B. der Energieindustrie, der chemischen Industrie, der Pharmaindustrie und der Lebensmittelin-dustrie. Das Unternehmen unterstützt seine Kunden bei der Bewältigung der immer komplexer werdenden Aufgaben in der Produktion, im Betriebsmanagement und bei der Optimierung von Anlagen, Energieverbrauch und Lieferketten mit digital gestützter intelligenter Fertigung, die den Übergang zu autonomen Abläufen ermöglicht.

Yokogawa wurde 1915 in Tokio gegründet und engagiert sich mit mehr als 17.000 Mitarbeitern in einem globalen Netzwerk von 129 Unternehmen an Standorten in 60 Ländern für eine nachhaltigere Gesellschaft. Etwa 200 Mitarbeiter der europäi-schen Yokogawa-Organisation sind an verschiedenen Produktions- und Vertriebsstandorten in Deutschland und am Sitz der Yokogawa Deutschland GmbH in Ratingen beschäftigt. In Europa besitzt Yokogawa einen eigenen Vertrieb sowie eigene Service- und Engineering-Organisationen. Yokogawa Europe B.V. wurde 1982 als Zentrale für Europa in Amersfoort, NL, gegründet.

Yokogawa Deutschland GmbH

Broichhofstr. 7-11

40880 Ratingen

Telefon: +49 (2102) 4983-0

Telefax: +49 (2102) 4983-22

http://www.yokogawa.com/de

Teamleader Marketing DACH

Telefon: +49 (2102) 4983-108

E-Mail: Mailyn.Schuermann@yokogawa.com

![]()

Yokogawa bringt Upgrade für Collaborative Information Server auf den Markt

Hintergrund der Entwicklung

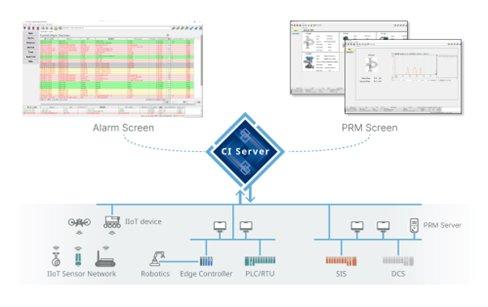

In Anlagen werden viele verschiedene Systeme und Geräte verwendet. Die Erfassung ihrer Daten spielt eine wesentliche Rolle bei der schnellen Erkennung und Reaktion auf Anomalien im Anlagenbetrieb und bei der routinemäßigen Wartung. Um die Daten zu erhalten, die notwendig sind, um die Vorgänge in einer Anlage richtig zu verstehen und den Betrieb effizient zu steuern, müssen Verbindungen zu allen verschiedenen Anlagensystemen, Geräten und Maschinen hergestellt werden.

Yokogawa brachte 2021 die erste Version des CI-Servers auf den Markt. Durch die Integration aller Arten von Daten aus Anlagen, Geräten und Systemen erleichtert diese Lösung das optimierte Management von Produktionsaktivitäten im gesamten Unternehmen. Mit dem jüngsten Upgrade des CI-Servers wurden neue Funktionen eingeführt, die die Konnektivität mit Anlagensystemen, -geräten und -maschinen verbessern und das integrierte Management von Alarmen und die Nutzung von Feldgerätedaten für Zwecke wie die Routinewartung ermöglichen.

Wichtigste Merkmale

- OPC UA A&C Nachrichtenempfangsfunktion

Der CI-Server unterstützt jetzt die Client-Funktion von OPC Unified Architecture Alarms & Conditions (UA A&C). Damit kann der CI-Server Alarme, Systemzustandsinformationen und andere Arten von Daten von jedem Gerät, das die OPC UA A&C Serverfunktion unterstützt, einschließlich Produkten von Drittanbietern, sicher und zuverlässig empfangen.

- CENTUMTM VP und ProSafe-RS Alarme über Vnet/IP*

Zusätzlich zur Überwachung des Anlagenbetriebs kann der CI-Server nun direkt CENTUM VP- und ProSafe-RS-Alarme über Vnet/IP empfangen. Mit dieser Funktion wurde die Verknüpfung mit dem verteilten Steuerungssystem CENTUM VP und dem sicherheitsgerichteten System ProSafe-RS von Yokogawa verbessert.

- Verknüpfung mit dem Plant Resource Manager (PRM)

Der CI-Server kann nun mit Yokogawas PRM (R4.06 oder höher) verknüpft werden und ist somit in der Lage, alle Informationen, die mit diesem Softwarepaket verwaltet werden, zu verarbeiten und an übergeordnete Systeme weiterzugeben. Durch die Verknüpfung mit Daten aus mehreren Anwendungsprogrammen ermöglicht der CI-Server die umfassende Überwachung von Statusinformationen, Parametern und anderen Datenarten von Feldgeräten.

*Vnet/IP ist ein von Yokogawa entwickeltes Steuerungsnetzwerk, das sowohl hohe Zuverlässigkeit als auch Reaktionsfähigkeit bietet. Es entspricht dem internationalen Kommunikationsstandard IEC61784-2 für die Prozessindustrie.

Weitere Informationen

Die neue Version des CI-Servers von Yokogawa bietet ein verbessertes Alarmmanagement, einen besseren Zugang zu Wartungsinformationen und eine erweiterte Unterstützung internationaler Kommunikationsstandards. Der CI-Server führt große Datenmengen aus verschiedenen Anlagen und Systemen zusammen, um ein optimiertes Management der Produktionsbereiche im gesamten Unternehmen zu ermöglichen; darüber hinaus wird die Infrastruktur bereitgestellt, die erforderlich ist, um den Betrieb von einem beliebigen Standort aus zu überwachen und zu steuern und schnelle Entscheidungen zu treffen. Das Upgrade des CI-Servers kommt im August auf den Markt.

Hintergrund der Entwicklung

In Anlagen werden viele verschiedene Systeme und Geräte verwendet. Die Erfassung ihrer Daten spielt eine wesentliche Rolle bei der schnellen Erkennung und Reaktion auf Anomalien im Anlagenbetrieb und bei der routinemäßigen Wartung. Um die Daten zu erhalten, die notwendig sind, um die Vorgänge in einer Anlage richtig zu verstehen und den Betrieb effizient zu steuern, müssen Verbindungen zu allen verschiedenen Anlagensystemen, Geräten und Maschinen hergestellt werden.

Yokogawa brachte 2021 die erste Version des CI-Servers auf den Markt. Durch die Integration aller Arten von Daten aus Anlagen, Geräten und Systemen erleichtert diese Lösung das optimierte Management von Produktionsaktivitäten im gesamten Unternehmen. Mit dem jüngsten Upgrade des CI-Servers wurden neue Funktionen eingeführt, die die Konnektivität mit Anlagensystemen, -geräten und -maschinen verbessern und das integrierte Management von Alarmen und die Nutzung von Feldgerätedaten für Zwecke wie die Routinewartung ermöglichen.

Wichtigste Merkmale

- OPC UA A&C Nachrichtenempfangsfunktion

Der CI-Server unterstützt jetzt die Client-Funktion von OPC Unified Architecture Alarms & Conditions (UA A&C). Damit kann der CI-Server Alarme, Systemzustandsinformationen und andere Arten von Daten von jedem Gerät, das die OPC UA A&C Serverfunktion unterstützt, einschließlich Produkten von Drittanbietern, sicher und zuverlässig empfangen.

- CENTUMTM VP und ProSafe-RS Alarme über Vnet/IP*

Zusätzlich zur Überwachung des Anlagenbetriebs kann der CI-Server nun direkt CENTUM VP- und ProSafe-RS-Alarme über Vnet/IP empfangen. Mit dieser Funktion wurde die Verknüpfung mit dem verteilten Steuerungssystem CENTUM VP und dem sicherheitsgerichteten System ProSafe-RS von Yokogawa verbessert.

- Verknüpfung mit dem Plant Resource Manager (PRM)

Der CI-Server kann nun mit Yokogawas PRM (R4.06 oder höher) verknüpft werden und ist somit in der Lage, alle Informationen, die mit diesem Softwarepaket verwaltet werden, zu verarbeiten und an übergeordnete Systeme weiterzugeben. Durch die Verknüpfung mit Daten aus mehreren Anwendungsprogrammen ermöglicht der CI-Server die umfassende Überwachung von Statusinformationen, Parametern und anderen Datenarten von Feldgeräten.

*Vnet/IP ist ein von Yokogawa entwickeltes Steuerungsnetzwerk, das sowohl hohe Zuverlässigkeit als auch Reaktionsfähigkeit bietet. Es entspricht dem internationalen Kommunikationsstandard IEC61784-2 für die Prozessindustrie.

Weitere Informationen

https://www.yokogawa.com/solutions/products-platforms/control-system/ciserver/

Über OpreX

OpreX ist die Marke für Yokogawas Industrieautomation (IA) und Steuerungsgeschäft. Der Markenname OpreX steht für exzellente Technologien und Lösungen, die Yokogawa durch die gemeinsame Wertschöpfung mit seinen Kunden anbieten kann, und deckt das gesamte Spektrum der IA-Produkte, Dienstleistungen und Lösungen des Unternehmens ab. Die Marke umfasst die folgenden fünf Kategorien: OpreX Transformation, OpreX Control, OpreX Measurement, OpreX Execution und OpreX Lifecycle. Eine der Produktgruppen, die die Kategorie OpreX Control bilden, ist die OpreX Control and Safety System Familie, zu der auch der Collaborative Information Server gehört.

Yokogawa bietet fortschrittliche Lösungen im Bereich der Mess-, Steuerungs- und Informationstechnik für Kunden aus verschiedensten Branchen wie z.B. der Energieindustrie, der chemischen Industrie, der Pharmaindustrie und der Lebensmittelindustrie. Das Unternehmen unterstützt seine Kunden bei der Bewältigung der immer komplexer wer-denden Aufgaben in der Produktion, im Betriebsmanagement und bei der Optimierung von Anlagen, Energiever-brauch und Lieferketten mit digital gestützter intelligenter Fertigung, die den Übergang zu autonomen Abläufen er-möglicht.

Yokogawa wurde 1915 in Tokio gegründet und engagiert sich mit mehr als 17.000 Mitarbeitern in einem globalen Netzwerk von 129 Unternehmen an Standorten in 60 Ländern für eine nachhaltigere Gesellschaft. Etwa 200 Mitar-beiter der europäischen Yokogawa-Organisation sind an verschiedenen Produktions- und Vertriebsstandorten in Deutschland und am Sitz der Yokogawa Deutschland GmbH in Ratingen beschäftigt. In Europa besitzt Yokogawa einen eigenen Vertrieb sowie eigene Service- und Engineering-Organisationen. Yokogawa Europe B.V. wurde 1982 als Zentrale für Europa in Amersfoort, NL, gegründet.

Yokogawa Deutschland GmbH

Broichhofstr. 7-11

40880 Ratingen

Telefon: +49 (2102) 4983-0

Telefax: +49 (2102) 4983-22

http://www.yokogawa.com/de

Telefon: +49 (2102) 4983-134

E-Mail: chantal.guerrero@de.yokogawa.com

![]()

Integrierte Verwaltung von Versuchs- und Forschungsdaten in der Cloud

Hintergrund der Entwicklung

Bei Forschungs- und Entwicklungsarbeiten müssen die Daten, die bei allen Arten von Experimenten und Validierungsaktivitäten anfallen, dokumentiert werden. Während die Laboratorien früher alle diese Daten auf Papier aufzeichneten, werden sie heute vorzugsweise in digitaler Form gespeichert, damit sie von Mitarbeitern in der Produktion und der Qualitätssicherung problemlos genutzt werden können. Für die gemeinsame Nutzung dieser Informationen mussten herkömmliche Laborinformatiksysteme mit Laborinformationsmanagementsystemen (LIMS), elektronischen Labornotizbüchern (ELN), Manufacturing Execution Systems (MES) und ähnlichen Systemen verbunden werden.

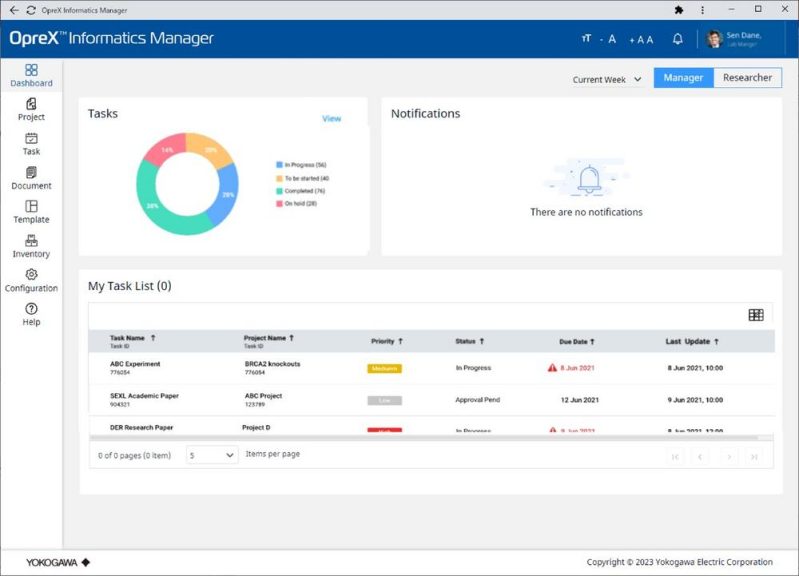

Mit dem OpreX Informatics Manager hat Yokogawa ein System entwickelt, das ein integriertes Informationsmanagement ermöglicht und die Automatisierung der Arbeit in den Labors unterstützt.

Produktmerkmale

1. Vereinfachter Informationsaustausch

Eine Dokumentenmanagementfunktion integriert die Verwaltung aller Daten, Dokumenten und zugehörigen Informationen. Sie erleichtert die Erstellung, den Import, die Versionsverwaltung und den Genehmigungs-Workflow für Dokumente und Diagramme und speichert die Dateien in der Cloud. Auch die Anbindung an experiment- und versuchsdatenbezogene Referenzliteratur und Normen ist möglich. Mit dieser Funktionalität wird die Digitalisierung aller Aufgaben sichergestellt und der Informationsaustausch nicht nur innerhalb der Forschung und Entwicklung, sondern auch mit Mitarbeitern in der Produktion, Qualitätskontrolle, Qualitätssicherung und weiteren Bereichen ermöglicht. Mit der Berichtsfunktion können die Daten für den Export oder den Druck aufgelistet werden. Um die Sicherheit der Datenspeicherung in der Cloud zu gewährleisten, sind eine mehrstufige Benutzerauthentifizierung, eine automatische Datensicherung und eine Sicherheitsverknüpfung mit Microservices vorgesehen.

2. Managen von Mitarbeitern, Objekten und anderen Projektressourcen

Die Funktionen des Projekt- und Aufgabenmanagements steuern die Ausführung aller Arten von Aufgaben, die Experimente, Standardverfahren und Dokumentation umfassen. Wenn diese Aufgaben ausgeführt werden sollen, erteilt der Administrator den Benutzern dieser Software eine Arbeitsanforderung, die auf den erforderlichen Fähigkeiten und der Verfügbarkeit von Personal basiert. Die Software unterstützt die optimale Zuweisung von Ressourcen für die Ausführung von Aufgaben, indem sie Informationen über die benötigten Geräte, Reagenzien und Untersuchungsobjekte verknüpft. Administratoren können den Fortschritt der Benutzeraufgaben einfach über ein Dashboard verwalten. Und für Audit-Zwecke ist es möglich, auf System-, Projekt- und Aufgabenebene Listen darüber zu erstellen, wer und wann eine Aufgabe durchgeführt hat.

3. Workflow-Anpassung und Vorlagen

Der Informatics Manager kann sowohl mit Standard- als auch mit angepassten Vorlagen verwendet werden. Er bietet die nötige Flexibilität für alle Arten von F&E-Situationen und unterstützt die Standardisierung der Arbeit. Vorlagen für experimentelle Methoden, Verfahren, Dokumente und Arbeitsabläufe können einfach durch den Import und Export von Word-, Excel- und anderen Dateien erstellt werden. Wenn sich ein Arbeitsablauf ändert, ist es möglich, benutzerdefinierte Bildschirme zu erstellen und den Arbeitsablauf zu ändern, indem Verfahren in Blöcke unterteilt werden und diese einfach und bequem per Drag & Drop an ihren Platz gezogen werden. Vorlagen sind versionsverwaltet, und wenn sie aktualisiert werden, wird die neueste Version in der Vorlagenliste angezeigt.

Hiroshi Nakao, Vizepräsident von Yokogawa Electric und Leiter des Life Business Headquarters des Unternehmens: „OpreX Informatics Manager verbindet Daten, Arbeit und Menschen und hilft unseren Kunden bei der digitalen Transformation ihrer Abläufe. Er ermöglicht die gemeinsame Nutzung von Daten nicht nur innerhalb eines Labors, sondern auch mit anderen Abteilungen wie der Produktion und der Qualitätssicherung, und erleichtert die Laborautomatisierung und die intelligente Fertigung, indem er ein integriertes Management in einem einzigen System ermöglicht.“

Weitere Informationen

https://www.yokogawa.com/solutions/products-and-services/life-science/oprex-informatics-manager/

Über OpreX

OpreX ist die Marke für Yokogawas Industrieautomation (IA) und Steuerungsgeschäft. Der Markenname OpreX steht für exzellente Technologien und Lösungen, die Yokogawa durch die gemeinsame Wertschöpfung mit seinen Kunden anbieten kann, und deckt das gesamte Spektrum der IA-Produkte, Dienstleistungen und Lösungen des Unternehmens ab. Die Marke umfasst die folgenden fünf Kategorien: OpreX Transformation, OpreX Control, OpreX Measurement, OpreX Execution und OpreX Lifecycle. OpreX Informatics Manager ist ein Produkt der OpreX Connected Intelligence-Familie in der Kategorie OpreX Transformation, das operative Exzellenz in allen Bereichen eines Unternehmens ermöglicht, von der Produktion über die Optimierung der Lieferkette bis hin zum Risiko- und Geschäftsmanagement.

Yokogawa bietet fortschrittliche Lösungen im Bereich der Mess-, Steuerungs- und Informationstechnik für Kunden aus verschiedensten Branchen wie z.B. der Energieindustrie, der chemischen Industrie, der Pharmaindustrie und der Lebensmittelindustrie. Das Unternehmen unterstützt seine Kunden bei der Bewältigung der immer komplexer werdenden Aufgaben in der Produktion, im Betriebsmanagement und bei der Optimierung von Anlagen, Energieverbrauch und Lieferketten mit digital gestützter intelligenter Fertigung, die den Übergang zu autonomen Abläufen ermöglicht.

Yokogawa wurde 1915 in Tokio gegründet und engagiert sich mit mehr als 17.000 Mitarbeitern in einem globalen Netzwerk von 129 Unternehmen an Standorten in 60 Ländern für eine nachhaltigere Gesellschaft. Etwa 200 Mitabeiter der europäischen Yokogawa-Organisation sind an verschiedenen Produktions- und Vertriebsstandorten in Deutschland und am Sitz der Yokogawa Deutschland GmbH in Ratingen beschäftigt. In Europa besitzt Yokogawa einen eigenen Vertrieb sowie eigene Service- und Engineering-Organisationen. Yokogawa Europe B.V. wurde 1982 als Zentrale für Europa in Amersfoort, NL, gegründet.

Yokogawa Deutschland GmbH

Broichhofstr. 7-11

40880 Ratingen

Telefon: +49 (2102) 4983-0

Telefax: +49 (2102) 4983-22

http://www.yokogawa.com/de

Telefon: +49 (2102) 4983-134

E-Mail: chantal.guerrero@de.yokogawa.com

![]()

Autonome KI-Steuerung von Yokogawa jetzt im regulären Einsatz bei ENEOS Materials

Der erste Praxistest erfolgte über einen Zeitraum von 35 Tagen (840 Stunden) in Folge, vom 17. Januar bis zum 21. Februar 2022. Dieser Test3 bestätigte zunächst, dass die KI-Lösung Destillationsvorgänge steuern kann, die über die Möglichkeiten bestehender Automatisierungslösungen (PID-Regelung/APC) hinausgehen und bislang eine manuelle Bedienung der Ventile durch ein erfahrenes Anlagenpersonal erforderlich machten. Nach einer planmäßigen Abschaltung der Anlage für Wartungs- und Reparaturarbeiten wurde der Test als Feldversuch wieder aufgenommen und bis zum heutigen Tag fortgesetzt. Es zeigte sich, dass diese Lösung in der Lage war, die komplexen Bedingungen zu steuern, die erforderlich sind, um die Produktqualität zu wahren und einen angemessenen Flüssigkeitsstand in der Destillationskolonne sicherzustellen. Gleichzeitig wurde die entstehende Abwärme optimal als Wärmequelle genutzt. Auf diese Weise hat die Lösung die Qualität stabilisiert, einen hohen Ertrag erzielt und Energie gespart.

Im Feldversuch hat die autonome KI-Steuerung folgende vier Vorteile gezeigt:

1. Stabilität über das ganze Jahr hinweg

Die autonome KI-Steuerung sorgte für eine stabile Kontrolle der Flüssigkeitsstände und maximierte die Nutzung der Abwärme, selbst bei winterlichem und sommerlichem Wetter mit Schwankungen der Außentemperatur von etwa 40 ºC. Während des gesamten Feldversuchs wurden keine Probleme beobachtet, und es wurden ein stabiler Betrieb und eine hohe Produktqualität erreicht.

2. Geringere Umweltbelastung

Da die Produktion von Off-Spec-Produkten entfiel, reduzierte die autonome KI-Steuerung u.a. die Betriebsstoff- und Arbeitskosten und führte zu einem effizienten Rohstoffeinsatz. Bei der Herstellung qualitativ hochwertiger Produkte, die den Versandstandards entsprechen, reduzierte die autonome KI-Steuerung den Dampfverbrauch und die CO2-Emissionen um 40 Prozent4 im Vergleich zur herkömmlichen manuellen Steuerung.

3. Reduzierte Arbeitsbelastung und verbesserte Sicherheit

Die autonome KI-Steuerung macht manuelle Eingaben durch die Bediener überflüssig. Dadurch wurde nicht nur die Arbeitsbelastung verringert und menschliches Versagen vermieden, sondern auch die psychische Belastung reduziert und die Sicherheit verbessert.

4. Stabilität des Modells der KI-Steuerung

Selbst nach Änderungen an der Anlage im Zuge eines routinemäßigen Stillstands zu Wartungs- und Reparaturzwecken konnte dasselbe Modell für die KI-Steuerung weiterverwendet werden.

Im Laufe dieses einjährigen Feldversuches bei ENEOS Materials hat sich die autonome KI-Steuerung als ein robustes System erwiesen, das das ganze Jahr über eine stabile Leistung erbringen und den Betrieb optimieren kann. Das Unternehmen wird die Anwendung dieser KI-Lösung auf andere Arten von Prozessen und Anlagen prüfen und weiter daran arbeiten, die Produktivität zu verbessern und Energie zu sparen, indem es den Umfang der Autonomisierung erweitert.

Um die Autonomisierung von Anlagen voranzutreiben, hat Yokogawa im Februar eine KI-basierte Automatisierungslösung für Edge Controller5 eingeführt – ebenfalls eine Weltneuheit.6 In Verbindung mit dieser Lösung bietet das Unternehmen Anwendern, die einen autonomen Anlagenbetrieb anstreben, einen globalen Beratungsservice an. Die Beratung reicht von der Identifizierung von Steuerungsproblemen über die Untersuchung optimaler Steuerungsmethoden und die Berechnung der Wirtschaftlichkeit bis hin zu Sicherheit, Implementierung, Wartung und Betrieb.

ENEOS Materials und Yokogawa werden auch in Zukunft zusammenarbeiten und Möglichkeiten für die digitale Transformation (DX) durch den Einsatz von KI zur Steuerung und zustandsabhängigen Wartung von Anlagen erforschen.

Masataka Masutani, Division Director, Production Technology Division, ENEOS Materials Corporation, erklärte:

„Angesichts der großen Herausforderungen, denen sich die petrochemische Industrie gegenübersieht, wie z. B. dem Ausscheiden erfahrener Mitarbeiter, die für den sicheren Betrieb der Anlagen sorgen, freuen wir uns über diese Demonstration des Einsatzes von KI zur autonomen Steuerung von Prozessen, die bislang manuell gesteuert wurden. Neben der Verringerung der Arbeitslast für die Bediener hat der seit etwa einem Jahr laufende Test gezeigt, dass dieses System stabil arbeiten kann, ohne von saisonalen Schwankungen oder regelmäßigen Wartungs- und Reparaturarbeiten beeinträchtigt zu werden, und außerdem Energie sparen und die Treibhausgasemissionen verringern kann. Wir werden unsere Bemühungen fortsetzen, durch eine intelligente Produktion die Sicherheit und Stabilität zu gewährleisten, den Betrieb zu dekarbonisieren und die Wettbewerbsfähigkeit zu verbessern.“

Takamitsu Matsubara, Professor am Nara Institute of Science and Technology, fügte hinzu:

„Der Schlüssel zu Reinforcement Learning liegt in der Gestaltung der Belohnungsfunktion. Durch die enge Einbeziehung der Automatisierungskenntnisse der Prozessindustrie in die Belohnungsfunktion ist es möglich, ein KI-Steuerungsmodell mit einem hohen Maß an Zuverlässigkeit und Validität zu schaffen, das einen ganzjährig stabilen Betrieb ermöglicht. Dieser Feldtest hat bestätigt, dass das Modell auch nach der Durchführung regelmäßiger Wartungs- und Reparaturarbeiten unverändert angewendet werden kann. Diese Tatsache spricht für die Robustheit des KI-Steuerungsmodells. Ich bin davon überzeugt, dass FKDPP, eine neue Steuerungstechnologie, die mit komplexen Bedingungen umgehen kann, einen weitreichenden Beitrag zur Entwicklung der Industrie in der ganzen Welt leisten wird.“

Kenji Hasegawa, Yokogawa Vice President und Leiter des Yokogawa Products Headquarters, ergänzte:

„Ich bin sehr dankbar, dass ich mit unserem Kunden zusammenarbeiten konnte, um die Herausforderung dieser weltweit einmaligen Autonomisierungsinitiative anzunehmen. Angesichts der Schwierigkeit, den Betrieb in realen Anlagen aufgrund der komplexen Auswirkungen physikalischer und chemischer Phänomene zu kontrollieren, gibt es viele Bereiche, in denen erfahrene Betreiber noch immer eingreifen müssen. Mit dem Fokus auf Produkte und Beratung wird Yokogawa den Einsatz der autonomen KI-Steuerung weiterentwickeln und ausweiten und mit unseren Kunden zusammenarbeiten, um deren Bemühungen um Dekarbonisierung, digitale Transformation und Autonomisierung voranzutreiben.“

1 Yokogawa definiert autonome KI-Steuerung als eine Lösung, die selbstständig die optimale Methode für die Steuerung ableitet und ein hohes Maß an Robustheit aufweist, sodass sie in der Lage ist, bis zu einem gewissen Grad auch autonom mit Situationen umzugehen, die sie vorher nicht kannte.

2 Basierend auf einer umfassenden Sekundärforschung öffentlich zugänglicher Quellen durch IoT Analytics, durchgeführt im März 2023.

3 Weltneuheit: Yokogawa und JSR nutzten 35 Tage in Folge KI für die autonome Steuerung einer Chemieanlage – Praktische Anwendung einer Steuerungstechnologie der nächsten Generation, die Qualität, Ertrag, Energieersparnis und plötzliche Störungen berücksichtigt.

4 Im Vergleich zu der früher zur Aufrechterhaltung des Flüssigkeitsstands verwendeten Dampfmenge und den entsprechenden CO2-Emissionen.

5 Yokogawa Launches Autonomous Control AI Service for Use with Edge Controllers – Optimizes control to improve productivity and save energy –

6 Als weltweit erster kommerziell verfügbarer KI-Service mit Reinforcement Learning für Edge-Controller. Basierend auf einer umfassenden Sekundärforschung öffentlich zugänglicher Quellen durch IoT Analytics, durchgeführt im März 2023.

Über ENEOS Materials Corporation

ENEOS Materials beschäftigt sich mit der Forschung und Entwicklung, der Herstellung und dem Vertrieb von synthetischem Kautschuk, thermoplastischen Elastomeren, Latex und anderen Rohstoffen für die Automobilindustrie und andere Industrien auf der ganzen Welt. ENEOS Materials, am 1. April 2022 durch den Verkauf des Geschäftsbereichs Elastomere der JSR Corporation an die ENEOS Corporation gegründet, verfügt über Forschungs- und Entwicklungskapazitäten sowie Produktions-/Fertigungstechnologien von Weltrang. Unterstützt durch die umfangreiche Beschaffung, Finanzierung, Organisation und das globale Netzwerk der ENEOS Gruppe ist ENEOS Materials in der Lage, eine stabile Versorgung mit hochwertigen und wettbewerbsfähigen Produkten zu gewährleisten. In Anbetracht von Veränderungen wie der Umstellung auf Elektrofahrzeuge und der Notwendigkeit, die Ziele für nachhaltige Entwicklung (SDGs) zu erreichen, verfeinert ENEOS Materials kontinuierlich seine technologischen Fähigkeiten und fördert Innovationen, die einen Beitrag zur Gesellschaft leisten und eine bessere und lebendigere Zukunft für alle versprechen.

Yokogawa bietet fortschrittliche Lösungen im Bereich der Mess-, Steuerungs- und Informationstechnik für Kunden aus verschiedensten Branchen wie z.B. der Energieindustrie, der chemischen Industrie, der Pharmaindustrie und der Lebensmittelindustrie. Das Unternehmen unterstützt seine Kunden bei der Bewältigung der immer komplexer wer-denden Aufgaben in der Produktion, im Betriebsmanagement und bei der Optimierung von Anlagen, Energiever-brauch und Lieferketten mit digital gestützter intelligenter Produktion/Fertigung, die den Übergang zu autonomen Abläufen ermöglicht.

Yokogawa wurde 1915 in Tokio gegründet und engagiert sich mit mehr als 17.000 Mitarbeitern in einem globalen Netzwerk von 122 Unternehmen an Standorten in 61 Ländern für eine nachhaltigere Gesellschaft. Etwa 200 Mitar-beiter der europäischen Yokogawa-Organisation sind an verschiedenen Produktions- und Vertriebsstandorten in Deutschland und am Sitz der Yokogawa Deutschland GmbH in Ratingen beschäftigt; rund 80 Automatisierungs-, Elektrotechnik- und Verfahrensingenieure arbeiten bei Yokogawa Deutschland an der Konzeption, Planung und Umsetzung von Automatisierungslösungen. In Europa besitzt Yokogawa einen eigenen Vertrieb sowie eigene Ser-vice- und Engineering-Organisationen. Yokogawa Europe B.V. wurde 1982 als Zentrale für Europa in Amersfoort, NL, gegründet.

Weitere Informationen zu Yokogawa finden Sie unter https://www.yokogawa.com/de/.

Yokogawa Deutschland GmbH

Broichhofstr. 7-11

40880 Ratingen

Telefon: +49 (2102) 4983-0

Telefax: +49 (2102) 4983-22

http://www.yokogawa.com/de

Telefon: +49 (2102) 4983-134

E-Mail: chantal.guerrero@de.yokogawa.com

![]()

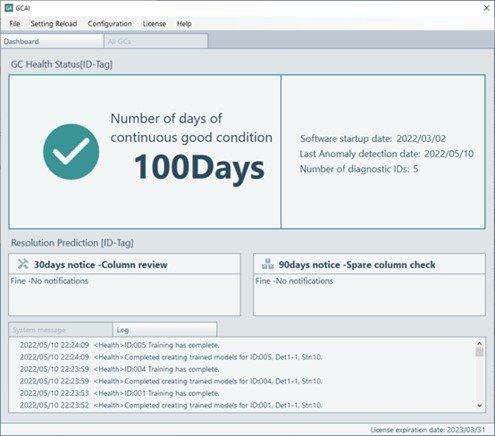

Yokogawa bringt KI-basierte Software „GCAI“ heraus: Früherkennung steigert Wartungseffi-zienz für Prozess-Gaschromatograf

Entwicklungshintergrund

Der störungsfreie Betrieb von Instrumenten und Geräten ist an allen Produktionsstandorten der Schlüsselfaktor für eine hohe Produktqualität. Deren ordnungsgemäße Wartung ist für einen zuverlässigen Anlagenbetrieb unabdingbar. Gleichzeitig müssen Produktionsbetriebe aber auch mit dem akuten Mangel an erfahrenem Personal fertig werden und ihre Betriebsabläufe fortlaufend rationalisieren und effizienter gestalten.

Der GC8000 von Yokogawa spielt eine entscheidende Rolle bei der Qualitätskontrolle in Produktionsstätten, da er die Zusammensetzung der einzelnen Komponenten in Gasgemischen misst. Dutzende von GC8000 werden in der Regel in größeren Öl- und petrochemischen Anlagen sowie in großen Anlagenkomplexen eingesetzt.

Gaschromatografen und die zugehörigen Probennahmesysteme umfassen Komponenten wie Filter, Ventile, Druckregler, Säulen1 und Detektoren, die regelmäßig gewartet werden müssen. Der Abnutzungsgrad dieser Komponenten hängt stark von den jeweiligen Prozessbedingungen ab. Darüber hinaus unterscheiden sich die Spezifikationen und der Wartungszeitpunkt für jeden Gaschromatografen je nach dem zu messenden Stoff und dem Prozess. Bisher haben erfahrene Bediener anhand der vorliegenden Messdaten nach eigenem Ermessen den besten Zeitpunkt für die Wartung festgelegt oder Wartungspläne mit viel Spielraum aufgestellt, um Anomalien zu verhindern. Waren die Verluste durch plötzliche Ausfälle relativ gering, wurden PGCs so lange verwendet, bis sie sich zu verschlechtern begannen und es zu deutlichen Abweichungen in den Messwerten kam.

Vor diesem Hintergrund hat Yokogawa die GCAI-Software für den Gaschromatografen GC8000 entwickelt. Basierend auf den in einem Chromatogramm angezeigten Messwerten nutzt er KI, um präzise Vorhersagen über die Zuverlässigkeit der Messergebnisse des PGC zu treffen. Für diese KI-basierte Software hat Yokogawa seine bewährte Funktion zur Erkennung von Anomalien (AI2) verwendet und so modifiziert, dass sie mit dem GC8000 einfach zu nutzen ist.

Neue Merkmale

1. Datenbasierte Ermittlung der Zuverlässigkeit

Geringfügige Abweichungen bei den Messdaten im Chromatogramm3 treten auf, noch bevor der Verschleiß einer Komponente oder ein anderes Problem die Messungen beeinträchtigen. Sie sind zwar sichtbar, können aber viele verschiedene Muster aufweisen, und ihre Position auf der Zeitachse kann sich je nach Gerät unterscheiden, sodass nur sehr erfahrene Bediener sie korrekt einordnen können.

Die GCAI-Software arbeitet mit einem maschinellen Lernmodell, das die einzelnen Komponenten des GC8000 konfiguriert. Dieses Modell wird verwendet, um Anomalien frühzeitig zu erkennen – indem Abweichungen von normalen Messungen identifiziert werden, wie sie in einem Chromatogramm dargestellt werden. Sobald eine Abweichung vom Normalzustand festgestellt wird, analysiert das Modell den Grad der Abweichung. So werden selbst geringfügige Veränderungen erkannt, und durch die Bestimmung der Zuverlässigkeit bei jeder Messung werden Informationen für die Planung und Durchführung von Wartungsarbeiten bereitgestellt, bevor sich eine Leistungsverschlechterung auf die Messwerte auswirkt.

2. Vorhersage der Zuverlässigkeit von Messungen 90 Tage im Voraus

Bei Chromatografen werden die Gase in die einzelnen Komponenten aufgetrennt und auf einer Zeitachse gemessen, wobei eine schlechte Trennung der Komponenten die Messqualität beeinträchtigt. Mit Hilfe dieser Trennleistung als Faktor kann die GCAI-Software vorhersagen, wann eine Wartung erforderlich wird. Durch die Veränderung der Auflösung kann die Trennleistung 90 Tage im Voraus vorhergesagt und eine Benachrichtigung ausgeben werden, sobald eine vordefinierte Auflösung erreicht wird. Mit dem Wissen, wann eine Wartung erforderlich ist, können frühzeitig die benötigten Ersatzkomponenten bestellt werden und ein angemessener und effektiver Wartungsplan für den Chromatografen festgelegt werden. Das führt zu einer Verringerung der Ausfallzeiten.

3. Weder Expertenwissen noch aufwändige Gerätekonfiguration erforderlich

Damit die GCAI-Software automatisch Änderungen in den Messdaten erkennen und aufzeichnen kann, muss der Anwender nur ein Referenzdatum, den zu überwachenden Bereich und den Grenzwert für die Benachrichtigung festlegen. Diese KI-Lösung zur Vorhersage der Zuverlässigkeit von Messungen ist einfach zu bedienen und erfordert keine speziellen Kenntnisse oder komplexe Gerätekonfiguration. Der Import

und die Weiterverarbeitung der Daten, die für das maschinelle Lernen verwendet werden, sind ebenfalls automatisiert. Da diese Software als jährliche Lizenz angeboten wird, müssen die Anwender keine hohen Anfangsinvestitionen tätigen.

1 Eine Leitung, in der Gase zur Messung in ihre einzelnen Komponenten aufgetrennt werden

2 Eine KI-Lösung, die zuverlässiger als jeder noch so erfahrene Anwender Anomalien erkennt, indem sie verschiedene Arten von Messdaten auswertet

3 Eine Aufzeichnung der zeitlichen Verzögerung eines Ausgangssignals, das erzeugt wird, wenn eine Komponente erkannt wird

Über OpreX

OpreX ist die Marke für Yokogawas Industrieautomation (IA) und Steuerungsgeschäft. Der Markenname OpreX steht für exzellente Technologien und Lösungen, die Yokogawa durch die gemeinsame Wertschöpfung mit seinen Kunden anbieten kann, und deckt das gesamte Spektrum der IA-Produkte, Dienstleistungen und Lösungen des Unternehmens ab. Die Marke umfasst die folgenden fünf Kategorien: OpreX Transformation, OpreX Control, OpreX Measurement, OpreX Execution und OpreX Lifecycle. Der GC8000 ist eine Lösung der Produktfamilie OpreX Analyzers in der Kategorie OpreX Measurement. Die Kategorie OpreX Measurement umfasst Feldgeräte und -systeme für hochpräzise Messungen, Datenerfassung und -analyse.

Yokogawa bietet fortschrittliche Lösungen im Bereich der Mess-, Steuerungs- und Informationstechnik für Kunden aus verschiedensten Branchen wie z.B. der Energieindustrie, der chemischen Industrie, der Pharmaindustrie und der Lebensmittelindustrie. Das Unternehmen unterstützt seine Kunden bei der Bewältigung der immer komplexer wer-denden Aufgaben in der Produktion, im Betriebsmanagement und bei der Optimierung von Anlagen, Energiever-brauch und Lieferketten mit digital gestützter intelligenter Fertigung, die den Übergang zu autonomen Abläufen er-möglicht.

Yokogawa wurde 1915 in Tokio gegründet und engagiert sich mit mehr als 17.000 Mitarbeitern in einem globalen Netzwerk von 122 Unternehmen an Standorten in 61 Ländern für eine nachhaltigere Gesellschaft. Etwa 200 Mitar-beiter der europäischen Yokogawa-Organisation sind an verschiedenen Produktions- und Vertriebsstandorten in Deutschland und am Sitz der Yokogawa Deutschland GmbH in Ratingen beschäftigt; rund 80 Automatisierungs-, Elektrotechnik- und Verfahrensingenieure arbeiten bei Yokogawa Deutschland an der Konzeption, Planung und Umsetzung von Automatisierungslösungen. In Europa besitzt Yokogawa einen eigenen Vertrieb sowie eigene Ser-vice- und Engineering-Organisationen. Yokogawa Europe B.V. wurde 1982 als Zentrale für Europa in Amersfoort, NL, gegründet.

Weitere Informationen zu Yokogawa finden Sie unter https://www.yokogawa.com/de/.

Yokogawa Deutschland GmbH

Broichhofstr. 7-11

40880 Ratingen

Telefon: +49 (2102) 4983-0

Telefax: +49 (2102) 4983-22

http://www.yokogawa.com/de

Telefon: +49 (2102) 4983-134

E-Mail: chantal.guerrero@de.yokogawa.com

![]()

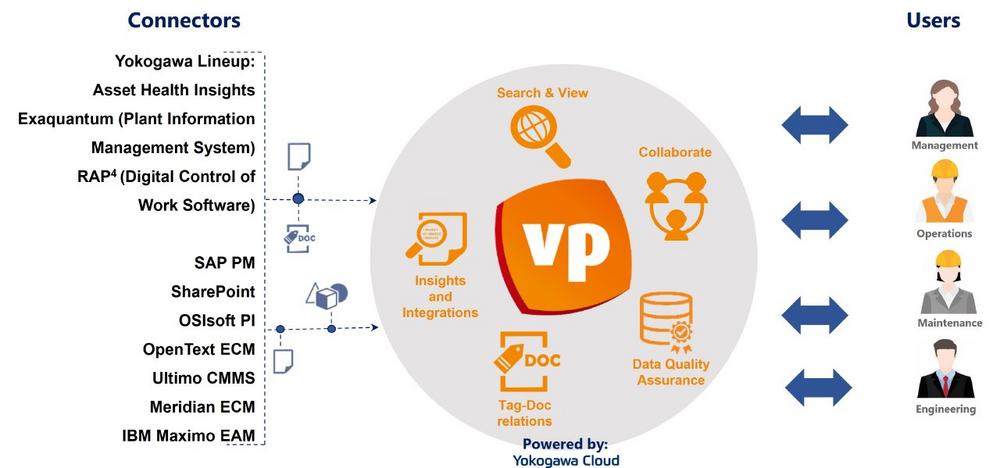

KI-gestützte Viewport-Software weltweit: Yokogawa schließt Partnerschaft mit der Radial Software Group

Die von Viewport bereitgestellten KI-gestützten Lösungen erweitern die Leistungsfähigkeit des Asset Managements. Indem die Plattform einen zentralen Überblick über alle veröffentlichten technischen Informationen bereitstellt, werden Risiken reduziert, und die Operational Excellence steigt. Mit dieser Partnerschaft ist Yokogawa in der Lage, die Implementierung, Integration und den Support für Instanzen der Viewport-Software zu verwalten, die auf Yokogawas Cloudplattform ausgeführt werden und eine optimale Skalierbarkeit, Installationsflexibilität und Integration mit Yokogawas Lösungen und Dienstleistungen gewährleisten.

Die meisten Unternehmen in der Prozessindustrie vertrauen darauf, dass das Instandhaltungspersonal Schwachstellen und Unregelmäßigkeiten in ihren Prozessen aufdeckt und abbildet, um einen optimalen Betrieb sicherzustellen. Die Geschwindigkeit, Genauigkeit und Effizienz dieser Bemühungen werden jedoch stark beeinträchtigt, wenn die Beschäftigten mit mehreren Asset-Dokumentationssystemen gleichzeitig umgehen müssen. Viewport ist eine technische Suchplattform mit einer einzigen Schnittstelle, die Einblick in alle Office-Dokumente, CAD-Zeichnungen, Scans, Bilder und Gerätedaten bietet, unabhängig davon, ob sie in einem Altsystem gehostet werden oder aus einer anderen Quelle stammen. Die Plattform wird durch Konnektoren und APIs unterstützt und erhöht die Effizienz, Produktivität und Sicherheit in industriellen Betriebsumgebungen um ein Vielfaches, da sie sofortigen Zugriff auf korrekte und aktuelle Anlageninformationen bietet.

Viewport setzt auf bestehenden Systemen auf und schafft Verbindungen zwischen Dokumenten und dem Instandhaltungsmanagement-System. Mit den KI-gestützten Algorithmen von Viewport lassen sich Systeme und Dokumente so indizieren, dass eine leistungsstarke und dennoch einfache Suche über verschiedene Anlagen hinweg möglich ist und alles an ein- und demselben Ort zusammengeführt wird. In diesem System lassen sich auch Synonymtabellen für eine einfache Suche verwenden, Dokumentenordner für die Arbeitsvorbereitung oder Arbeitsaufträge erstellen und Echtzeitdaten der Überwachung, Steuerung und Datenerfassung (SCADA) oder Historiendaten mit R&I-Fließschemata verknüpfen.

Viewport steigert nicht nur die Operational Excellence, sondern unterstützt Unternehmen auch bei der Umstellung auf das digitale Zeitalter, indem es Verknüpfungen zwischen bestehenden Dokumentationen herstellt und Unstimmigkeiten und Fehler in digitalen Daten wie Zeichnungen und Dokumenten aufzeigt.

1 Erhältlich in allen wichtigen Märkten außerhalb Japans

Anwendungsbereiche

Dokumentationsmanagement, Asset Management, Asset Maintenance und technisches Datenmanagement

Radial Software Group B.V. im Überblick:

Hauptsitz: Niederlande

Gründungsjahr: 2010

Geschäftsführer: Tjidde Boers

Geschäftstätigkeit: Als unabhängiger Softwareanbieter hilft Radial SG Unternehmen, die Bereitstellung intelligenter Asset-Daten für Mensch und Maschine zu verbessern.

https://viewport.ai/

Yokogawa bietet fortschrittliche Lösungen im Bereich der Mess-, Steuerungs- und Informationstechnik für Kunden aus verschiedensten Branchen wie z.B. der Energieindustrie, der chemischen Industrie, der Pharmaindustrie und der Lebensmittelindustrie. Das Unternehmen unterstützt seine Kunden bei der Bewältigung der immer komplexer werdenden Aufgaben in der Produktion, im Betriebsmanagement und bei der Optimierung von Anlagen, Energieverbrauch und Lieferketten mit digital gestützter intelligenter Fertigung, die den Übergang zu autonomen Abläufen ermöglicht.

Yokogawa wurde 1915 in Tokio gegründet und engagiert sich mit mehr als 17.000 Mitarbeitern in einem globalen Netzwerk von 122 Unternehmen an Standorten in 61 Ländern für eine nachhaltigere Gesellschaft. Etwa 200 Mitarbeiter der europäischen Yokogawa-Organisation sind an verschiedenen Produktions- und Vertriebsstandorten in Deutschland und am Sitz der Yokogawa Deutschland GmbH in Ratingen beschäftigt; rund 80 Automatisierungs-, Elektrotechnik- und Verfahrensingenieure arbeiten bei Yokogawa Deutschland an der Konzeption, Planung und Umsetzung von Automatisierungslösungen. In Europa besitzt Yokogawa einen eigenen Vertrieb sowie eigene Service- und Engineering-Organisationen. Yokogawa Europe B.V. wurde 1982 als Zentrale für Europa in Amersfoort, NL, gegründet.

Weitere Informationen zu Yokogawa finden Sie unter https://www.yokogawa.com/de/.

Yokogawa Deutschland GmbH

Broichhofstr. 7-11

40880 Ratingen

Telefon: +49 (2102) 4983-0

Telefax: +49 (2102) 4983-22

http://www.yokogawa.com/de

Telefon: +49 (2102) 4983-134

E-Mail: chantal.guerrero@de.yokogawa.com

![]()

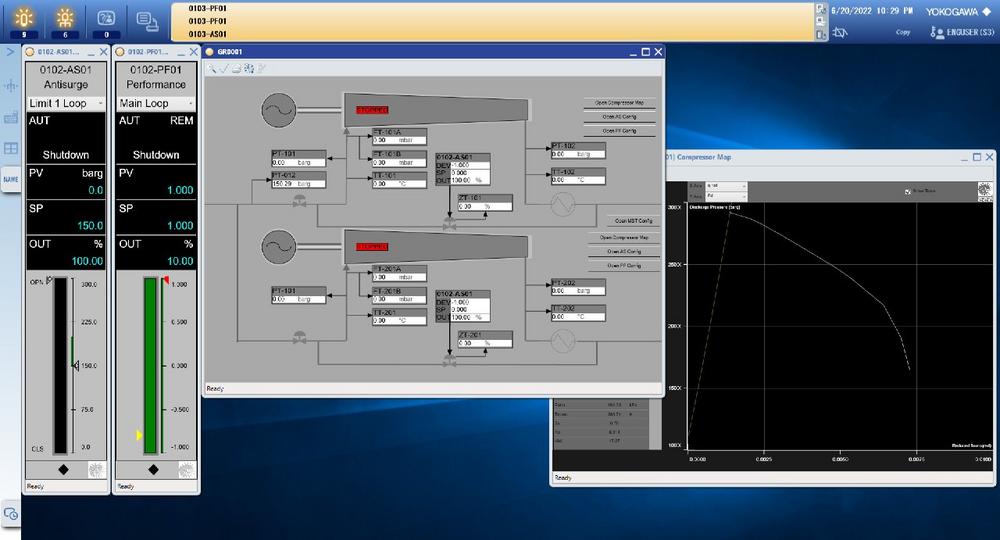

Ganzheitliche Regelung mehrerer Kompressorstränge: Yokogawa bringt CENTUM VP R6.10 mit erweiterter Funktionalität auf den Markt

Entwicklungshintergrund

Bisher wurden verschiedene Systeme zur Steuerung von Prozessen und Turbomaschinen in Anlagen eingesetzt, sodass die Anlagenfahrer mehrere Systeme verwalten und bedienen mussten. Um dieses Problem zu lösen, hat Yokogawa zusammen mit CCC die Softwarelösung CCC Inside™ für Yokogawa CENTUM VP entwickelt. Mit dieser neuen Lösung, kann CENTUM VP sowohl Prozesse als auch Turbomaschinen gleichzeitig steuern.

Diese neue Version des CENTUM VP-Systems optimiert die Steuerung der Dampfturbinenregelung für den Kompressorantrieb, ermöglicht die ganzheitliche Regelung mehrerer Kompressorstränge und erweitert den Steuerungsumfang um ein Vielfaches.

Hauptmerkmale

1. Erweiterter Steuerungsumfang und Unterstützung der Dampfturbinenregelung für den Kompressorantrieb

Mit diesem Release lassen sich die Dampfturbinen für den Kompressorantrieb mit CCC-Steuerungsalgorithmen, die auf CENTUM VP laufen, problemlos regeln. So kann das gesamte Kompressorsystem, das eine Dampfturbinenregelung enthält, über dieselbe Mensch-Maschine-Schnittstelle (HMI) überwacht und gesteuert werden, die auch für die herkömmliche Prozesssteuerung verwendet wird. Für diese Funktionen wird ein- und dieselbe Hardware genutzt. Das reduziert das Engineering, den Bedarf an Ersatzteilen sowie

die Beschaffung und die Wartung, senkt die Instandhaltungskosten und verringert den Arbeitsaufwand für die Instandhaltungsplanung und -durchführung.

2. Optimierung durch die ganzheitliche Regelung mehrerer Verdichterstränge

Yokogawa hat in Zusammenarbeit mit CCC einen Funktionsblock für die ganzheitliche Regelung mehrerer Verdichterstränge entwickelt und sorgt durch die Verteilung der Verdichterlast für optimierte Abläufe.

Über CCC InsideTM

CCC Inside™ wurde speziell für den Einsatz von CCC-Steuerungsalgorithmen und Know-how in DCS-Plattformen entwickelt. Die Steuerungsalgorithmen folgen der gleichen Codestruktur wie die CCC Pro Built™-Plattformen, wodurch Konsistenz und Zuverlässigkeit gewährleistet sind. CCC Inside wird mit nativen Mensch-Maschine-Schnittstellen für die DCS-Bedienstation und direkter Integration mit dem Alarmsystem geliefert. Die Engineering Utilities vereinfachen die Konfiguration und Abstimmung und bieten hochauflösende Aufzeichnungsfunktionen.

Über die CENTUM-Reihe

Yokogawa hat das weltweit erste verteilte Prozessleitsystem (DCS) bereits im Jahr 1975 unter dem Namen CENTUM herausgebracht. CENTUM VP ist mittlerweile die neunte Generation der CENTUM-Reihe. Bekannt für ihre Effizienz und Robustheit bieten CENTUM-Systeme höchste Standards in Sachen Engineering- und Technologie-Kompetenz, Rückwärtskompatibilität mit allen früheren Systemversionen und Unterstützung der neuesten Technologie-Anwendungen. Wissensbasiertes Engineering bildet das Herzstück von CENTUM, einem Flaggschiffprodukt des Unternehmens, das auf eine über 40-jährige Erfolgsgeschichte in der Prozessindustrie zurückblickt.

Über OpreX

OpreX ist die Marke für Yokogawas Industrieautomation (IA) und Steuerungsgeschäft. Der Name steht für exzellente Technologien und Lösungen, die Yokogawa durch die gemeinsame Wertschöpfung mit seinen Kunden anbieten kann, und deckt das gesamte Spektrum der IA-Produkte, Dienstleistungen und Lösungen des Unternehmens ab. OpreX umfasst die folgenden fünf Kategorien: OpreX Transformation, OpreX Control, OpreX Measurement, OpreX Execution und OpreX Lifecycle. Eine der Produktgruppen der Kategorie OpreX Control ist die Systemfamilie

OpreX Control and Safety, zu der auch das CENTUM VP DCS gehört. Mit seinen verschiedenen OpreX Control-Lösungen kann Yokogawa für seine Kunden schnell Änderungen für einen Wandel in Bereichen wie Management und Betrieb vornehmen und hochzuverlässige Steuerungstechnologien bereitstellen, die für hohe Effizienz, hohe Qualität und einen sicheren und stabilen Anlagenbetrieb sorgen.

Mit der Marke OpreX™ stellt Yokogawa integrierte Lösungen bereit, die den Wandel und das Wachstum seiner Kunden unter Berücksichtigung ihrer individuellen Geschäftsbedürfnisse unterstützen.

Yokogawa bietet fortschrittliche Lösungen im Bereich der Mess-, Steuerungs- und Informationstechnik für Kunden aus verschiedensten Branchen wie z.B. der Energieindustrie, der chemischen Industrie, der Pharmaindustrie und der Lebensmittelindustrie. Das Unternehmen unterstützt seine Kunden bei der Bewältigung der immer komplexer wer-denden Aufgaben in der Produktion, im Betriebsmanagement und bei der Optimierung von Anlagen, Energiever-brauch und Lieferketten mit digital gestützter intelligenter Fertigung, die den Übergang zu autonomen Abläufen er-möglicht.

Yokogawa wurde 1915 in Tokio gegründet und engagiert sich mit mehr als 17.000 Mitarbeitern in einem globalen Netzwerk von 119 Unternehmen an Standorten in 61 Ländern für eine nachhaltigere Gesellschaft. Etwa 200 Mitar-beiter der europäischen Yokogawa-Organisation sind an verschiedenen Produktions- und Vertriebsstandorten in Deutschland und am Sitz der Yokogawa Deutschland GmbH in Ratingen beschäftigt; rund 80 Automatisierungs-, Elektrotechnik- und Verfahrensingenieure arbeiten bei Yokogawa Deutschland an der Konzeption, Planung und Umsetzung von Automatisierungslösungen. In Europa besitzt Yokogawa einen eigenen Vertrieb sowie eigene Ser-vice- und Engineering-Organisationen. Yokogawa Europe B.V. wurde 1982 als Zentrale für Europa in Amersfoort, NL, gegründet.

Weitere Informationen zu Yokogawa finden Sie unter https://www.yokogawa.com/de/.

Yokogawa Deutschland GmbH

Broichhofstr. 7-11

40880 Ratingen

Telefon: +49 (2102) 4983-0

Telefax: +49 (2102) 4983-22

http://www.yokogawa.com/de

Telefon: +49 (2102) 4983-134

E-Mail: chantal.guerrero@de.yokogawa.com

![]()

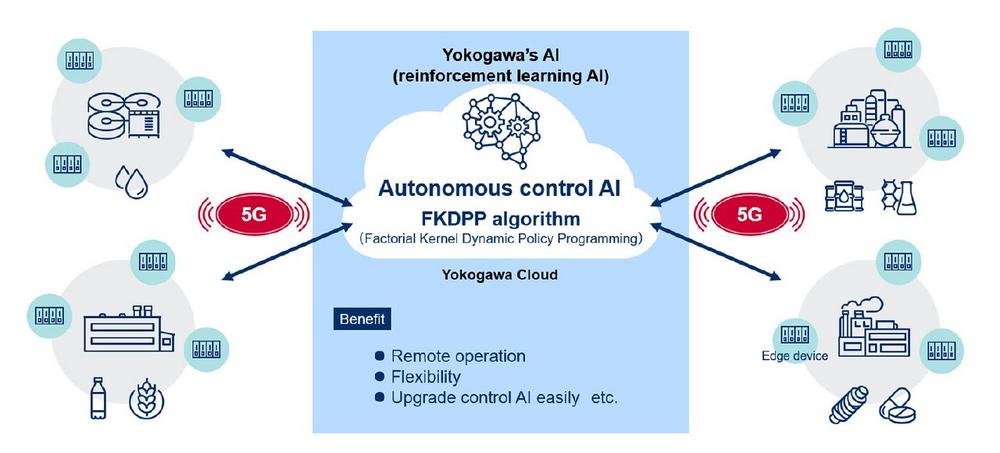

Im Einsatz: 5G, Cloud und KI – Yokogawa und DOCOMO testen erfolgreich Fernsteuerungstechnologie

In einer Cloud-Umgebung wurden dafür

- eine KI für autonome Steuerung,

- der Factorial Kernel Dynamic Policy Programming (FKDPP)-Algorithmus1

- und ein von DOCOMO bereitgestelltes Mobilfunknetz der fünften Generation (5G)

eingesetzt. Der Test hat gezeigt, dass 5G für die Fernsteuerung von realen Anlagenprozessen bestens geeignet ist.

In den vergangenen Jahren hat die Ansiedlung von Produktionsanlagen in entlegenen und/oder gefährlichen Bereichen zu einer wachsenden Nachfrage nach ferngesteuerten Industrieanlagen geführt und die Arbeitsweise der Menschen grundlegend verändert.

Wenn Geräte, die in den Anlagen zur Reinigung und Aufbereitung von Ressourcen und Materialien eingesetzt werden, im Laufe der Jahre veralten, ist eine ferngesteuerte, autonome Regelung und Steuerung von unschätzbarem Vorteil. Hierfür können Edge-Geräte, die für eine drahtlose Hochgeschwindigkeitskommunikation ausgerüstet sind, und eine cloudbasierte KI für autonome Steuerung in den Anlagen installiert werden, um Geräte und Systeme dynamisch zu steuern. Yokogawa konnte bereits nachweisen, dass sein FKDPP-Algorithmus eine praktikable KI-Lösung für die autonome Steuerung darstellt. In einem Feldversuch in einer Chemieanlage im Februar dieses Jahres konnten mit FKDPP 35 Tage in Folge erfolgreich Prozesse gesteuert werden, die sich mit bestehenden PID2 – und APC3-Steuerungstechnologien nur schwer automatisieren lassen und deshalb manuell ausgeführt werden müssen. Die Kombination aus FKDPP und der Cloud mit 5G, das eine niedrige Latenz bietet und die Anbindung zahlreicher Geräte ermöglicht, stellt eine innovative Kerntechnologie dar, die den Weg zur industriellen Autonomie und somit in die Zukunft ebnet.

Der Machbarkeitstest wurde im Rahmen einer Vereinbarung zwischen Yokogawa und Docomo durchgeführt, um zu prüfen, ob sich der Füllstand in einem Drei-Tank-System4 mit FKDPP in der Cloud über ein 5G-Netzwerk regeln lässt. Nach der Festlegung eines Sollfüllstands wurden Tests mit niedrigen bis schnellen Steuerungszyklen durchgeführt und die Auswirkungen der Mobilfunk-Latenz auf die FKDPP-Steuerung untersucht.

Der Test hat gezeigt, dass 5G insbesondere bei der Hochgeschwindigkeitsregelung im Vergleich zu 4G

- eine geringere Latenz

- weniger Überschwingen in Bezug auf den Sollfüllstand und

- einen Steuerungszyklus von nur 0,2 Sekunden

bewältigen kann. Das sorgt für eine bessere Prozesssteuerung, eine stabilere Qualität und eine höhere Energieeffizienz.

Yokogawa macht sich bereits seit 2019 für den Übergang von der industriellen Automatisierung zur industriellen Autonomie (Industrial Automation to Industrial Autonomy, IA2IA) stark und möchte die 5G-Technologie für die Fernsteuerung von Anlagen nutzen. In enger Zusammenarbeit mit Docomo und seinen Kunden wird Yokogawa weiterhin Initiativen ergreifen, um den Übergang zur industriellen Autonomie zu erleichtern.

Docomo wird seine Netzwerktechnologien verbessern und weiterentwickeln, fortschrittliche Netzwerke schaffen, die individuell auf die Bedürfnisse der Kunden zugeschnitten sind, und 5G-Lösungen für verschiedenste öffentliche und private Zwecke entwickeln.

Sowohl Yokogawa als auch Docomo werden als Mitglieder der 5G Alliance for Connected Industries and Automation (5G-ACIA) die Nutzung von 5G für den ferngesteuerten, autonomen Betrieb von Anlagen prüfen. Die Unternehmen werden Demonstrationen in zahlreichen Kundenanlagen vornehmen und die Kommunikationszuverlässigkeit und Latenzaspekte im Langzeitbetrieb unter die Lupe nehmen, um eine zukunftssichere 5G- und KI-gestützte autonome Steuerung zu verwirklichen.

1 Der „Factorial Kernel Dynamic Policy Programming“-Algorithmus (FKDPP) wurde von Yokogawa und dem Nara Institute of Science and Technology entwickelt. Dieser Algorithmus nutzt die Technologie des Reinforcement Learning (Bestärkendes Lernen) und kann auf alle Arten von Steuerungsanwendungen angewandt werden, auch auf solche, die sich mit bestehenden Steuerungsmethoden wie PID-Regelung oder APC nicht automatisieren lassen. So werden anspruchsvolle und widersprüchliche Ziele wie hohe Qualität und optimale Energieeffizienz gleichzeitig erreicht, was mit herkömmlichen Methoden nicht machbar ist.

2 Proportional-Integral-Differential-Regler (PID-Regler), erstmals 1922 von Nicolas Minorsky vorgeschlagen. Es handelt sich um eine Technologie zur Steuerung der Infrastruktur in der Prozessindustrie, die zur Regelung von Parametern wie Menge, Temperatur, Füllstand, Druck und Inhaltsstoffen eingesetzt wird. Damit erfolgt eine Steuerung in Richtung eines Sollwerts, wobei die Ergebnisse der einzelnen P-, I- und D-Berechnungen jeweils entsprechend der Abweichung zwischen dem Istwert und dem Sollwert verwendet werden. In manchen Fällen kann ein Wert aufgrund der Eigenschaften des mathematischen Ausdrucks den Sollwert überschreiten (Überschwingen) oder eine gewisse Zeit benötigen, um sich einzupendeln und ein Überschwingen zu vermeiden.

3 Advanced Process Control (Erweiterte Prozesskontrolle) verwendet ein mathematisches Modell zur Vorhersage von Prozessreaktionen und zur Bereitstellung von Sollwerten für den PID-Regelkreis in Echtzeit, um Produktivität, Qualität und Steuerbarkeit zu verbessern. Es lässt sich sehr gut zur Prozessteuerung einsetzen, um die Produktion zu steigern, den Arbeitsaufwand zu verringern und Energie zu sparen. APC führt zu geringeren Datenabweichungen und ermöglicht es, sich den Grenzen der Betriebsleistung (d.h. der optimalen Leistung) anzunähern. APC ist allerdings nicht in der Lage, auf die schnelle Verdampfung von Flüssigkeiten und ähnliche chemische Reaktionen, größere Veränderungen bei der Materialzusammensetzung und Änderungen an Maschinen zu reagieren.

4 Füllstandsregelung eines Drei-Tank-Systems, die zur Durchführung von Tests und Versuchen verwendet wird, bei denen der Wasserdurchfluss von einem Niveau zum nächsten geregelt wird. Das Ziel besteht darin, den Füllstand im untersten Tank zu regeln.

Über NTT Docomo

NTT Docomo ist Japans führender Mobilfunkbetreiber mit über 83 Millionen Abonnenten und gehört zu den weltweit führenden Anbietern von 3G-, 4G- und 5G-Mobilfunktechnologien. Docomo stellt nicht nur klassische Kommunikationsdienstleistungen bereit, sondern setzt in Zusammenarbeit mit einer wachsenden Zahl von Unternehmen („+d“-Partner) neue Maßstäbe und entwickelt spannende und praktische Mehrwertdienste, die Alltag und Arbeitswelt nachhaltig verändern. Im Rahmen eines mittelfristigen Plans leistet das Unternehmen seit 2020 Pionierarbeit für ein hochmodernes 5G-Netz, das innovative Dienstleistungen ermöglicht.

Yokogawa bietet fortschrittliche Lösungen im Bereich der Mess-, Steuerungs- und Informationstechnik für Kunden aus verschiedens-ten Branchen wie z.B. der Energieindustrie, der chemischen Industrie, der Pharmaindustrie und der Lebensmittelindustrie. Das Unter-nehmen unterstützt seine Kunden bei der Bewältigung der immer komplexer werdenden Aufgaben in der Produktion, im Betriebsma-nagement und bei der Optimierung von Anlagen, Energieverbrauch und Lieferketten mit digital gestützter intelligenter Fertigung, die den Übergang zu autonomen Abläufen ermöglicht.

Yokogawa wurde 1915 in Tokio gegründet und engagiert sich mit mehr als 17.500 Mitarbeitern in einem globalen Netzwerk von 119 Unternehmen an Standorten in 61 Ländern für eine nachhaltigere Gesellschaft. Etwa 200 Mitarbeiter der europäischen Yo-kogawa-Organisation sind an verschiedenen Produktions- und Vertriebsstandorten in Deutschland und am Sitz der Yokogawa Deutschland GmbH in Ratingen beschäftigt; rund 80 Automatisierungs-, Elektrotechnik- und Verfahrensingenieure arbeiten bei Yokogawa Deutschland an der Konzeption, Planung und Umsetzung von Automatisierungslösungen. In Europa besitzt Yokogawa einen eigenen Vertrieb sowie eigene Service- und Engineering-Organisationen. Yokogawa Europe B.V. wurde 1982 als Zentrale für Europa in Amersfoort, NL, gegründet.

Weitere Informationen zu Yokogawa finden Sie unter https://www.yokogawa.com/de/.

Yokogawa Deutschland GmbH

Broichhofstr. 7-11

40880 Ratingen

Telefon: +49 (2102) 4983-0

Telefax: +49 (2102) 4983-22

http://www.yokogawa.com/de

Telefon: +49 (2102) 4983-134

E-Mail: chantal.guerrero@de.yokogawa.com

![]()

Fernüberwachung und -wartung von Anlagen mit OpreX Managed Service-Cloud Edition

Entwicklungshintergrund

Unerwartete Anlagenstillstände bedeuten ungeplante Arbeitseinsätze sowie erhöhte Instandhaltungskosten und haben Produktionsausfälle und beträchtliche wirtschaftliche Einbußen zur Folge. Da die OT/IT-Konvergenz immer schneller erfolgt, werden die Überwachungssysteme für Produktionsanlagen zunehmend in Produktionsmanagement- und Informationssysteme integriert, um die Effizienz zu verbessern. Deshalb besteht ein wachsender Bedarf an Lösungen, die geeignete Wartungsaktivitäten für das gesamte komplexe Anlagensystem vorsehen, die Anlage zuverlässig vor Cybersecurity-Angriffen schützen und die Produktionseffizienz sowohl in punkto Funktionale Sicherheit als auch Leistung optimieren.

Vor diesem Hintergrund hat Yokogawa im September 2020 die Softwarelösung OpreX Managed Service herausgebracht, mit der sich die Überwachung und Wartung von Produktionsanlagen digitalisieren lässt. Mit der Markteinführung der Cloud Edition steht nun mehr Kunden eine Lösung zur Verfügung, die sie mit minimalen Vorlaufzeiten und Kosten für standardisierte Funktionen einsetzen können.

Merkmale

- Das Shared-Cloud-Dashboard liefert Echtzeitinformationen zur Leistung, Zuverlässigkeit und Cybersecurity aller registrierten OT/IT-Assets. Kunden können die Informationen über OT-Assets wie Überwachungssysteme für Produktionsanlagen und Feldgeräte überwachen und analysieren und den Zustand und Cybersecurity-Status von IT-Assets wie Computeranlagen und Netzwerkgeräten überwachen.

- Die leistungsstarke Fernzugriffsfunktion ermöglicht einen sicheren Zugriff auch von außerhalb der Anlage. Eine flexible Sitzungssteuerung mit verschiedenen Kombinationen von Bedingungen, wie z.B. die Begrenzung von Verbindungen basierend auf

- Benutzerrolleneinstellungen

- Genehmigungen des Standortmanagers

- Zeitlimits für Verbindungen und

- Standardsicherheitsfunktionen wie die automatische Aufzeichnung von Zugriffsaktivitäten

sorgen für eine hochsichere Fernzugriffsumgebung.

- Das Network Operation Center (NOC) und das Security Operation Center (SOC) von Yokogawa überwachen den Anlagenbetrieb rund um die Uhr an 365 Tagen im Jahr und schützen die gesamte Anlage vor Cybersecurity-Angriffen, die täglich raffinierter werden. Jeder erkannte Vorfall wird sofort im ITSM-Ticketingsystem registriert und die Fehlerbehebung umgehend eingeleitet. Diese Informationen werden stets online mit dem Kunden geteilt, der so den Status der Anlage überprüfen und das Problem schnellstmöglich beheben kann.

- Bereitstellung von optionalen spezifischen Ferndienstleistungen für Abonnenten von OpreX Managed Service-Cloud Edition:

- Bereitstellung von Microsoft-Sicherheitsupdates, Virendefinitionsdateien und Cybersecurity-Statusberichten

- Bereitstellung von Zustandsberichten für Produktionsanlagen und Feldgeräte

Weitere Ferndienstleistungen sind bereits in Planung.

Mehr Informationen:

Über OpreX

OpreX ist die Marke für Yokogawas Industrieautomation (IA) und Steuerungsgeschäft. Der Markenname OpreX steht für exzellente Technologien und Lösungen, die Yokogawa durch die gemeinsame Wertschöpfung mit seinen Kunden anbieten kann, und deckt das gesamte Spektrum der IA-Produkte, Dienstleistungen und Lösungen des Unternehmens ab. Die Marke umfasst die folgenden fünf Kategorien: OpreX Transformation, OpreX Control, OpreX Measurement, OpreX Execution und OpreX Lifecycle. OpreX Managed Service ist eine Lösung der Produktfamilie OpreX Sustainable Maintenance in der Kategorie OpreX Lifecycle. Bei der Entwicklung von Produkten, Dienstleistungen und Lösungen in dieser Kategorie profitiert Yokogawa von seiner langjährigen Erfahrung in der intensiven Zusammenarbeit mit seinen Kunden zur Optimierung von Betriebs- und Wartungsabläufen über den gesamten Anlagenlebenszyklus hinweg.

Industrielle Automatisierung, Test- und Messausrüstung sowie innovative Produkte wie z.B. für die Gesundheitstechnologie sind die Hauptgeschäftsfelder des Unternehmens. Yokogawa unterstützt seine Kunden bei der Bewältigung der immer komplexer werdenden Aufgaben in der Produktion, im Betriebsmanagement und bei der Optimierung von Anlagen, Energieverbrauch und Lieferketten mit digital gestützter intelligenter Fertigung, die den Übergang zu autonomen Abläufen ermöglicht.

Seit seiner Gründung 1915 hat sich Yokogawa auf zukunftsweisende Forschung und innovative Produkte spezialisiert und setzt sich mit seinen 17.500 Mitarbeitern in einem globalen Netzwerk von 119 Unternehmen in 61 Ländern für eine nachhaltigere Gesellschaft ein.

Etwa 200 Mitarbeiter der europäischen Yokogawa-Organisation sind an verschiedenen Produktions- und Vertriebsstandor-ten in Deutschland und am Sitz der Yokogawa Deutschland GmbH in Ratingen beschäftigt; rund 80 Automatisierungs-, Elektrotechnik- und Verfahrensingenieure arbeiten bei Yokogawa Deutschland an der Konzeption, Planung und Umset-zung von Automatisierungslösungen. In Europa besitzt Yokogawa einen eigenen Vertrieb sowie eigene Service- und Engineering-Organisationen. Yokogawa Europe B.V. wurde 1982 als Zentrale für Europa in Amersfoort, NL, gegründet.

Yokogawa Deutschland GmbH

Broichhofstr. 7-11

40880 Ratingen

Telefon: +49 (2102) 4983-0

Telefax: +49 (2102) 4983-22

http://www.yokogawa.com/de

Telefon: +49 (2102) 4983-134

E-Mail: chantal.guerrero@de.yokogawa.com

![]()

Digitales Control of Work: Yokogawa RAP bringt Software-System RAP4 auf den Markt

Das RAP4-System beinhaltet intelligente, einfache, übersichtliche und intuitive Module, die absolute Konformität mit Control of Work (CoW) Audits gewährleisten und somit für eine kontinuierliche Verbesserung der Sicherheit sorgen.

In Verbindung mit der RAP Cortex-Wissensbasis potenzieller Gefährdungen und Risikominderungskontrollen ist RAP4 eine intelligente Alternative zur lediglichen Digitalisierung papierbasierter Formate, wobei die Risikobewertung immer im Vordergrund des Genehmigungsverfahrens steht.

Die benutzerorientierte Software wurde komplett neu konfiguriert und mit aktualisierten und optimierten Workflow-Prozessen ausgerüstet, die das System deutlich bedienfreundlicher machen. Zusätzliche Genehmigungs- und Isolierungsfunktionen sowie native Android- und iOS-Anwendungen wurden ebenfalls hinzugefügt, um die Sicherheit und Effizienz weiter zu verbessern.

Mit dem RAP Cortex kann auf alle relevanten Gefährdungen und Kontrollen schnell und einfach zugegriffen werden. Hierfür müssen die Mitarbeiter nur einen Best-Practice-Workflow-Prozess in einem bedienfreundlichen System befolgen. Spezifisches Wissen über Genehmigungen und Genehmigungsverfahren ist nicht erforderlich, sodass die Software von allen zuständigen Personen effizient genutzt werden kann.

Mark Breese, Vertriebsleiter bei Yokogawa RAP, erläutert: „Wir freuen uns sehr, dieses vierte große Release der Yokogawa RAP-Software für Control of Work (CoW) offiziell auf dem Markt einzuführen. Als Teil der Yokogawa Group können wir unsere Bestandskunden und potenziellen Neukunden weltweit mit unserem Know-how und unserer technischen Kompetenz vor Ort unterstützen. RAP4 hebt das digitale Benutzererlebnis auf ein völlig neues Niveau. Dahinter verbirgt sich der RAP Cortex, in dem unsere in über 25 Jahren gesammelte Erfahrung zur sofortigen Nutzung bereitgestellt wird. In dieser neuen Version haben wir sämtliche Prozesse noch intuitiver gestaltet. Die neuen und erweiterten Module bieten unseren Kunden beispiellose Tools, die sowohl zusammen als auch unabhängig voneinander verwendet werden können und sich problemlos mit bestehenden Anlagensystemen zu einem nahtlosen digitalen Control of Work (CoW) Prozess integrieren lassen.“

Über Yokogawa RAP

Yokogawa RAP ist seit über 26 Jahren an vorderster Front der wissensbasierten Control of Work (CoW) Praktiken tätig, die ursprünglich für hochriskante Anlagen in der ölverarbeitenden und petrochemischen Industrie konzipiert wurden. Die Produkte von Yokogawa RAP bieten einfache und effektive Lösungen zur Risikokontrolle und Rationalisierung von Arbeitsprozessen in allen Branchen basierend auf einem detaillierten Ansatz zur Identifizierung, Kontrolle und Verwaltung von Risiken am Arbeitsplatz.

Yokogawa unterhält ein weltweites Netzwerk von 114 Unternehmen an Standorten in 62 Ländern. Das Unternehmen hat sich seit seiner Gründung 1915 auf zukunftsweisende Forschung und innovative Produkte spezialisiert. Industriel-le Automatisierung, Test- und Messausrüstung sowie innovative Produkte wie z.B. für die Gesundheits- und Luftfahrt-technologie sind die Hauptgeschäftsfelder von Yokogawa. Mit dem Geschäftsbereich Life Innovation möchte das Unternehmen die Produktivität entlang der gesamten Wertschöpfungskette der Pharma- und Lebensmittelindustrie deutlich verbessern. Die wichtigsten Zielmärkte der industriellen Automatisierung sind die chemische und pharmazeu-tische Industrie, die Öl- und Gasindustrie, die Energieindustrie, die Eisen- und Stahlindustrie, die Zellstoff- und Papier-industrie sowie die Lebensmittelindustrie.

Etwa 200 Mitarbeiter der europäischen Yokogawa-Organisation sind an verschiedenen Produktions- und Vertriebs-standorten in Deutschland und am Sitz der Yokogawa Deutschland GmbH in Ratingen beschäftigt; rund 80 Automa-tisierungs-, Elektrotechnik- und Verfahrensingenieure arbeiten bei Yokogawa Deutschland an der Konzeption, Pla-nung und Umsetzung von Automatisierungslösungen. In Europa besitzt Yokogawa einen eigenen Vertrieb sowie eige-ne Service- und Engineering-Organisationen. Yokogawa Europe B.V. wurde 1982 als Zentrale für Europa in Amers-foort, NL, gegründet.

Weitere Informationen zu Yokogawa finden Sie unter http://www.yokogawa.com/de/.

Yokogawa Deutschland GmbH

Broichhofstr. 7-11

40880 Ratingen

Telefon: +49 (2102) 4983-0

Telefax: +49 (2102) 4983-22

http://www.yokogawa.com/de

Telefon: +49 (2102) 4983-134

E-Mail: chantal.guerrero@de.yokogawa.com

![]()