Additive Fertigung – welche Vorteile bringt sie und wie lässt sie sich optimieren?

Viele verschiedene Begriffe – ein Thema

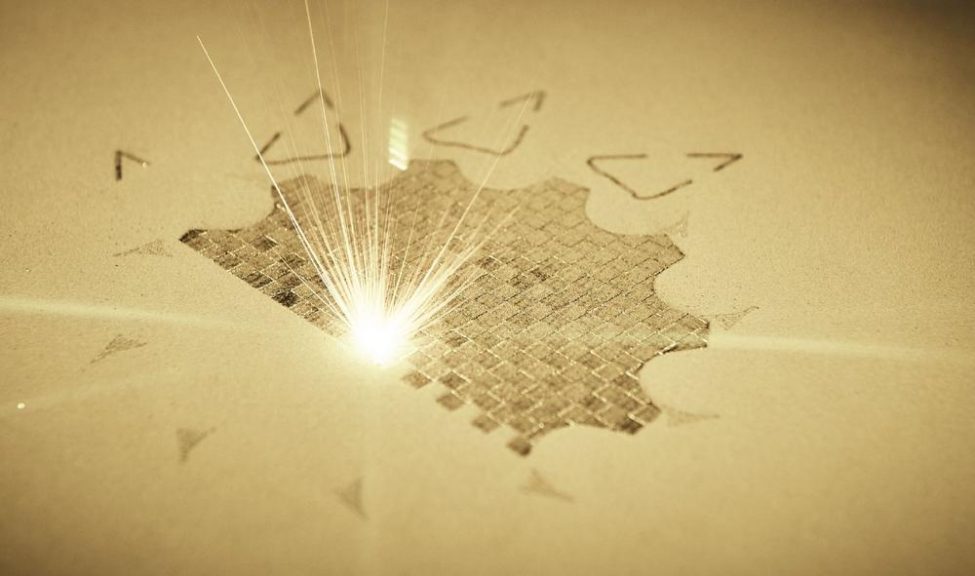

Additive Fertigung oder 3D-Druck bietet vollkommen neue Möglichkeiten. Beim L-PBF Verfahren (Laser Powder Bed Fusion) baut sich das Werkstück Schicht für Schicht auf. Der Laser schmilzt dabei das zu verarbeitende Material in Pulverform auf. Dadurch wächst das Bauteil sinnbildlich im 3D- Effekt in die Höhe. Im Gegensatz zur Zerspanung aus dem Vollmaterial (subtraktive Methode) kann bei der additiven Fertigung konturnah gedruckt werden. Neben dem Pulverbett gibt es auch achsen- oder robotergeführtes Auftragschweißen (Laser Metal Deposition (LMD) oder Directed Energy Deposition (DED)) sowie weitere Verfahren wie das Elektronenstrahlschmelzen (EBM), Binder Jetting, Cold Metal Fusion uvm.

(Design-)Technische Vorteile der additiven Fertigung

Die additive Fertigung bietet die Möglichkeit zur Herstellung komplexer Geometrien wie Gitterstrukturen, Funktionsintegrationen oder innenliegende Hohlräume. Für den Leichtbau lassen sich mit der Finite Elemente Methode (FEM) sowie durch Topologie Optimierung Material, Gewicht und schlussendlich Kosten einsparen. Ein weiterer Vorteil ist die Baugruppenzusammenführung. Mit möglichst wenigen Bauteilen können möglichst viele technische Funktionen abgedeckt sowie auf kritische Fügetechnologien verzichten werden. Zudem lassen sich schwer zerspanbare Materialien verarbeiten, getreu dem Motto „Einfach Drucken statt Zerspanen“. Prototypen können schnell und einfach hergestellt werden, um so das Bauteil für die Serienfertigung zu optimieren. Auch das Ersatzteilmanagement von morgen sieht durch die additive Fertigung vollkommen anders aus. So wird gedruckt, was gebraucht wird, wann es gebraucht wird und wo es gebraucht wird. Das Auftragschweißen bietet spezielle Vorteile z.B. durch hybride Bauweisen. Bislang inkompatible Werkstoffe lassen sich aufschweißen, wodurch ein Rohling konventionell gefertigt und dann entsprechend individualisiert werden kann. Im Falle einer Reparatur scannt ein Linienscanner das defekte Bauteil ein. Der im CAD durchgeführte Soll-Ist-Vergleich vermerkt die beschädigten/verschlissenen Stellen, so dass diese im Anschluss einfach aufgeschweißt werden können. Weiterhin sorgt das Beschichten mittels Hochgeschwindigkeitsschweißen für bessere Oberflächeneigenschaften, Hitze- und/oder Korrosionsbeständigkeit der Bauteile.

Monetäre und logistische Vorteile von AM

Nicht nur in Sachen Konstruktion revolutioniert die additive Fertigung die Produktion. Die Technologie bietet auch monetäre und logistische Vorteile. An erster Stelle steht für viele Unternehmen die Möglichkeit, den Umsatz zu steigern. Die Integration des 3D-Drucks in die vorhandene Fertigung bietet ein enormes Innovationspotenzial. Bestehende Grenzen werden überwunden, was nicht selten zum Erschließen neuer Märkte, Branchen und Kunden führt. Die additive Fertigung zeichnet sich durch Schnelligkeit und Flexibilität aus. So können Produkteinführungen erheblich beschleunigt werden, wodurch die Kosten sinken. Kürzere Durchlaufzeiten führen zu schnelleren Lieferzeiten. Die Herstellungskosten lassen sich auf vielfältige Weise durch den Einsatz der additiven Fertigung reduzieren. Mit dem „First-Time-Right“-Prinzip liefert bereits der erste Druck optimale Bauteile. Geringe Stückzahlen lassen sich sehr wirtschaftlich abbilden. Auch bei der indirekten Fertigung zahlt sich die Technologie aus. Hilfsmittel, Formen, Sonderwerkzeuge, Spannvorrichtungen etc. müssen nicht zugekauft werden, sie können einfach an Ort und Stelle gedruckt und passend zur Anforderung konstruiert werden. Durch die „On-Demand“-Fertigung reduzieren sich die Lagerhaltungskosten nicht nur für Hilfsmittel und Werkzeuge, sondern entsprechend auch für Fertigteile. Weniger Transportkosten aufgrund der dezentralen Fertigung additiver Bauteile sind nicht nur ein monetärer und logistischer Vorteil, sondern kommen als nachhaltige Lieferketten auch der Umwelt zugute.

Digitale Überholspur für die additive Fertigung

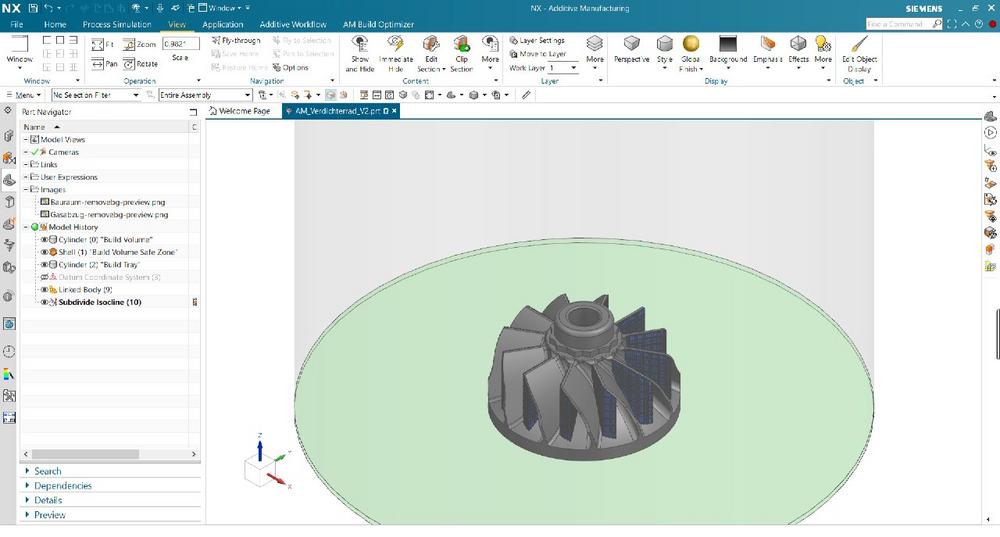

Um die Schnelligkeit und Flexibilität der additiven Fertigung zu gewährleisten, bedarf es einer durchgängigen digitalen Prozesskette. Lange Zeit waren verschiedene Softwaresysteme bei den einzelnen Prozessschritten im Einsatz. Dies führte zu einem teilweise langwierigen Daten- und Fertigungsprozess. Mit Siemens NX lässt sich der gesamte Prozess von der Konstruktion über den Druck und die Weiterbearbeitung bis zum fertigen Bauteil optimieren. Es gibt keine Schnittstellen mehr, da nur ein Dateiformat verwendet wird. So werden Feedbackschleifen zwischen den einzelnen Prozessschritten ermöglicht. AM-spezifische Designtools wie Gitterstrukturen oder Topologie Optimierung sind in der Software integriert und ermöglichen den Anwendern neuartige Bauteilfunktionen. Änderungen an Bauteilen werden direkt in Rohteilen und anderen betroffenen Elementen der Entwicklung übernommen. Die Durchführung von schnellen Iterationen reduzieren die Zeiten von der Designerstellung bis zur CAM-Strategie. Alle Prozessschritte – von der Erstellung additiver Designs bis hin zum Druck – sind in einzelne Funktionspakete gepackt und kombinierbar. So kann die Software individuell auf die Bedürfnisse angepasst werden.

Die additive Prozesskette virtuell erlernen

Die Additive Fertigung hat die Art und Weise, wie Produkte hergestellt werden, revolutioniert. Dank der Virtual-Reality-Technologie, lässt sie sich auf einer noch spannenderen Ebene entdecken. Von der Erkundung des 3D-Drucks im Pulverbett bis hin zur Durchführung komplexer Aufgaben – virtuelles AM-Training bietet eine sichere und kostengünstige Möglichkeit, Fähigkeiten in der additiven Fertigung zu entwickeln und zu verbessern. Der Mehrwert ist unabhängig von der Branche oder der Position, in der die Teilnehmenden tätig sind. Im Fokus des VR-Trainings bei AMbitious steht die ganzheitliche Prozesskette. Die Grundlagen der pulverbettbasierten additiven Fertigung in Metall bilden ein solides Fundament. Danach führt das Training entlang der Prozesskette beginnend mit der Pulver- und Prozessqualifizierung über Richtlinien für AM-gerechtes Design bis hin zu Themen der Arbeitssicherheit und Anlagenvorbereitung. An den eigentlichen Bauprozess (Druck) schließt sich der Post-Prozess an. Dabei durchlaufen die Teilnehmenden verschiedene Schritte der Nachbearbeitung additiv gefertigter Bauteile. Mit dem virtuellen AM-Training lässt sich die additive Prozesskette praxisnah und autodidaktisch erlernen. VR-Schulungen schaffen eine realistische und immersive Umgebung, in der verschiedene Aspekte des 3D-Drucks erlebt werden können, ohne physische Maschinen und Materialien zu benötigen. Die einzigen Voraussetzungen sind Motivation und Offenheit gegenüber neuen Technologien.

Über AMbitious

AMbitious bietet Beratung, Schulung und Software im Bereich additive Fertigung/AM. Dabei unterstützen wir unsere Kunden individuell entlang der gesamten AM-Prozesskette – von der Strategie über die Implementierung bis zur Zertifizierung. Das Portfolio umfasst Schulungen zur Additiven Fertigung sowie Siemens NX Software inkl. Schulungen. AMbitious ist Siemens NX AM Expert Partner und Reseller.

toolcraft AG

Handelsstraße 1

91166 Georgensgmünd

Telefon: +49 (9172) 6956-0

Telefax: +49 (9172) 6956-560

http://www.toolcraft.de

Telefon: +49 (9172) 6956-172

E-Mail: tinahartmann@toolcraft.de

![]()

Mit der richtigen Software Zeit und Kosten sparen

Datendurchgängigkeit und Assoziativität von NX

NX bietet eine durchgängige digitale Prozesskette in der additiven Fertigung – von der Konstruktion über die Simulation bis zur Fertigung und Weiterbearbeitung. Durch die Integration aller CAD-, CAE-, CAM- und AM-Bausteine in einer Software kann der Anwender in einem gleichbleibenden Interface entlang der gesamten digitalen Prozesskette arbeiten. So werden Konvertierungsfehler vermieden und ein nahtloser Workflow entsteht. Änderungen am Ende des Prozesses sind ohne aufwendige Systemwechsel schnell und effizient umsetzbar. Änderungen an Bauteilen werden direkt in Rohteilen und anderen betroffenen Elementen der Entwicklung übernommen und reduzieren somit die Zeiten von Designerstellung bis CAM-Strategie.

NX Open Skripte zur Automatisierung von Workflows

NX Open Skripte erlauben Anwendern bestimmte Workflows, wie beispielsweise das Erstellen der immer gleichen Baugruppenstruktur mit Namen, Farben, Layern, Speicherort, WAVE-Links etc., soweit zu automatisieren, dass aus 50 Klicks und mehr letztendlich ein Klick wird. Die Automatisierung macht den Workflow zu einem klar definierten Prozess, der Zeit und Kosten spart. Wiederholungszeiten verkürzen sich und Fehlerquellen werden minimiert. Printmarks ziehen sich direkt aus einer Excelliste in die Software. Aus 3D-Zeichnungen entstehen mit einem Klick 2D-Zeichnungen. AM-Reports zur Qualitätssicherung und Nachvollziehbarkeit sind per Knopfdruck als Word-Dokument bereitgestellt. Die Automatisierung verkürzt den Designprozess bei ähnlichen Produkten und Teilefamilien.

Anwendungsbeispiel: NX im Einsatz beim Start-Up Additive Willmann

Jörg Willmann von Additive Willmann hat Siemens NX zur Herstellung additiver Bauteile im Einsatz. Additive Willmann bietet seinen Kunden innovative Lösungen im 3D-Metalldruck sowie individuelle Beratung zur Integration der additiven Fertigung in die bestehende Produktion. Das Ziel dabei ist, profitabler und effizienter zu werden. Das war auch der Grund, weshalb sich Jörg Willmann auf die Suche nach einer passenden Softwarelösung für seine eigene Fertigung begeben hat. Die neue Software sollte die komplette additive Prozesskette digital abbilden – schnittstellenfrei und datendurchgängig. Als Partner aus der Praxis für die Praxis hat AMbitious Herrn Willmann beraten und ihm die ideale Software für sein Unternehmen bieten können: Siemens NX. AMbitious unterstützte Jörg Willmann bei der Implementierung der Software in seine Fertigung. Schulungen bereiteten ihn optimal auf den Einsatz der Softwarelösung in seiner Produktion vor. Siemens NX ist die ideale Lösung zur digitalen Abbildung der gesamten AM-Prozesskette auch für kleinere Unternehmen und Start-ups. Mit dieser Investition in die Zukunft kann Additive Willmann nun weiterwachsen.

Anwendungsbeispiel: Schnellere und einfachereHerstellung von Nähmaschinenbauteilen mit NX

Gerhard Rempfer, Nähtechnischer Service, ist seit 49 Jahren Nähmaschinen-Mechanikermeister und Nähtechniker. In dieser Zeit hat sich sehr viel an den Maschinen verändert. Doch eines ist geblieben: die langwierige und aufwändige Fertigung von Einfassern für Nähmaschinen. Die Herstellung erfolgte bislang durch Kaltumformung (Biegen), Hartlöten sowie eine spanende Nacharbeit. Hierbei kam es zu Qualitätsschwankungen sowie langen Lieferzeiten. Die Einfasser sind schwer, benötigen viel Material und bestehen aus mehreren Komponenten. Es war notwendig, die Bauteile von Grund auf neu zu konstruieren und das Design dabei auf die additive Fertigung sowie die weitere Bearbeitung anzupassen. Die Neukonstruktion erfolgte als Freiflächenmodellierung mit parametrischen Freiflächen in Siemens NX. Die Software bietet eine Datendurchgängigkeit von der Konstruktion über die Simulation bis zur Fertigung. So kann bei Größenveränderungen des Bauteils einfach per Knopfdruck der Baujob mit angepasst werden. Ohne Schnittstellen gibt es keine Datenverluste und es entsteht kein Mehraufwand bei der Baujoberstellung. Bis heute wurden auf diese Weise ca. 30 verschiedene Bauteile konstruiert, gedruckt und eingesetzt. Am Ende führte die Neukonstruktion der Einfasser zu einer schnelleren, einfacheren und kostengünstigeren Fertigung.

NX X – SaaS-Lösung macht die Software überall, jederzeit und auf jedem Gerät verfügbar

NX X als Software as a Service (SaaS) Lösung bietet die gleichen fortschrittlichen Konstruktionsfunktionen wie NX auf dem Desktop. Die Grafikleistung von NX X ist sehr reaktionsschnell. Die Grafikdaten werden zwischen der Cloud und dem Endgerät durchgängig verschlüsselt. NX X-Anwender können damit von überall, zu jeder Zeit und auf jedem Gerät sicher auf ihre Daten zugreifen und zusammenarbeiten. Damit wird mobiles Arbeiten neu definiert. Die Cloud-Lösung ersetzt hohe Vorabinvestitionen in unbefristete Lizenzen. Anschaffung und Wartung von teurer High-End-Hardware sowie eine arbeitsintensive Softwarebereitstellung entfallen. Die Gewährleistung der Datensicherheit und Backups für die Notfallwiederherstellung im eigenen Unternehmen werden obsolet. Somit erhöht NX X die Zeit- und Kostenersparnis der Software zusätzlich.

AMbitious bietet Beratung, Schulung und Software im Bereich additive Fertigung/AM. Dabei unterstützen wir unsere Kunden individuell entlang der gesamten AM-Prozesskette – von der Strategie über die Implementierung bis zur Zertifizierung. Das Portfolio umfasst Schulungen zur Additiven Fertigung sowie Siemens NX Software inkl. Schulungen. AMbitious ist Siemens NX AM Expert Partner und Reseller.

toolcraft AG

Handelsstraße 1

91166 Georgensgmünd

Telefon: +49 (9172) 6956-0

Telefax: +49 (9172) 6956-560

http://www.toolcraft.de

Telefon: +49 (9172) 6956-172

E-Mail: tinahartmann@toolcraft.de

![]()

Additive Fertigung mit Vierfachlaser

Nach eingehender Evaluierung und Benchmarking entschied sich die toolcraft AG vor einigen Monaten, ein neues Laser-Pulverbettschmelzsystem (L-PBF) von Farsoon für die additive Fertigung von Metallteilen zu bestellen. Heute kann Toolcraft bestätigen, dass Farsoon das System wie versprochen geliefert und installiert hat.

„Ich bin positiv beeindruckt von der Schnelligkeit und Professionalität des Farsoon-Teams, das das Laser-Pulverbettschmelzsystem in unserem Werk bei Toolcraft installiert hat“, sagte Herr Christoph Hauck, Vorstand Technologie und Vertrieb der toolcraft AG. „Das Farsoon FS422M-4-System hat den Werksabnahmetest beim ersten Anlauf bestanden, und wir haben bereits mit der Produktion hochwertiger Aluminiumteile für den Verkauf an unsere Kunden begonnen.“

Das Farsoon FS422M-4 ist ein System zur additiven Fertigung von Metallteilen unter Verwendung von Metallpulvern und Laserschmelztechnologie. Die FS422M wird von Farsoon Technologies Co., Ltd., Changsha, China hergestellt und montiert. Die FS422M-4 arbeitet mit vier Laser/Scanning-Systemen für hochwertige Teile in der Serienfertigung mit einer Bauzylindergröße von 425 x 425 x 550 mm³ (inkl. Substratplatte). Die Oberflächenqualität der Metallteile, beispielsweise aus Aluminiumpulvern, ist auch bei der sehr hohen Geschwindigkeit der Teilefertigung besonders gut.

„Toolcraft hat Farsoon unter hohen Druck gesetzt, um anspruchsvolle Anforderungen an die Qualität von Aluminiumteilen bei möglichst geringen Produktionskosten zu erfüllen. Toolcraft bestätigte heute, dass Farsoon diese Anforderungen erfüllt, was für mich sehr befriedigend ist“, sagte Dr. Dirk Simon, Geschäftsführer der Farsoon Europe GmbH. „Der erreichte Status ist für uns sehr ermutigend, mit Toolcraft in einer Entwicklungspartnerschaft zusammenzuarbeiten, um das System für die Produktion besserer Metallteile zu niedrigeren Produktionskosten weiter zu optimieren.“

Im Rahmen der Entwicklungspartnerschaft bündeln die Parteien, sowohl Farsoon als auch Toolcraft, ihre Kräfte mit komplementären Kompetenzen in Bezug auf Hardware für Laserschmelzsysteme und Hilfsausrüstung. Verarbeitungsparameter, Optimieren der Produktivität und Reduzierung der Produktionskosten pro Bauteil, Farsoon-Software und ihre Integration mit Qualitätskontrollsystemen von Drittanbietern für eine erweiterte Qualitätssicherung.

Das mittelständische Familienunternehmen mit Sitz in Georgensgmünd und Spalt wurde 1989 von Bernd Krebs gegründet. Toolcraft ist Vorreiter in zukunftsweisenden Technologien wie der Additiven Fertigung und dem Bau von individuellen Turn-Key-Roboterlösungen. Als Partner für Komplettlösungen bietet Toolcraft die gesamte Prozesskette von der Idee über die Fertigung bis zum qualifizierten Präzisionsbauteil in den Bereichen CNC Zerspanung, Additive Fertigung sowie im Spritzguss und Formenbau. Zu den Kunden zählen Marktführer aus der Halbleiterindustrie, Luft- und Raumfahrt, Medizintechnik, optischen Industrie, dem Spezialmaschinenbau sowie Motorsport und Automotive. Teil der Unternehmensphilosophie ist zudem eine intensive Zusammenarbeit mit Kooperationspartnern sowie Hochschulen, Universitäten und Forschungseinrichtungen.

toolcraft AG

Handelsstraße 1

91166 Georgensgmünd

Telefon: +49 (9172) 6956-0

Telefax: +49 (9172) 6956-560

http://www.toolcraft.de

Marketing

Telefon: +49 (9172) 6956171

E-Mail: juliarodenbuecher@toolcraft.de

![]()

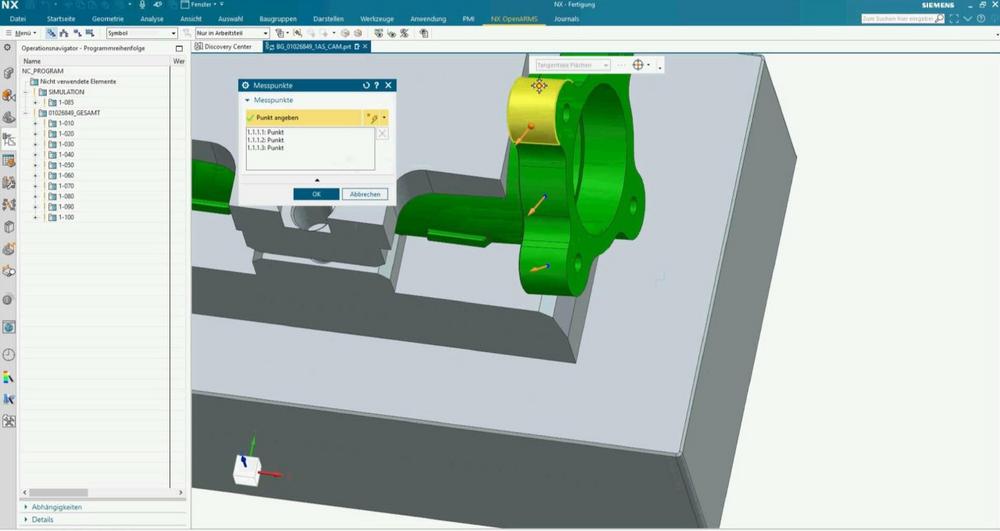

Erfolgreiche Schnittstellen-Programmierung

Realisierung einer entscheidenden Software-Schnittstelle

Toolcraft kann mithilfe der Software OpenARMS als maschinennahe Lösung die präzise Anpassung der Werkzeugbahnen in der spanenden Weiterbearbeitung additiv gefertigter Bauteile sicherstellen. Bislang fehlte allerdings eine Schnittstelle zu Siemens NX, was den Übergang von Engineering zur Fertigung erheblich erschwerte. In enger Abstimmung und Zusammenarbeit zwischen JANUS, BCT und Toolcraft wurde die Schnittstelle konzeptioniert und letztendlich durch die JANUS Engineering AG programmiert und umgesetzt. So können Messpunkte in der Siemens NX-Umgebung direkt am CAD-Modell gewählt und die Messoperation mit einem Klick an OpenARMS über die Schnittstelle übergeben werden. Anschließend kann die automatisierte adaptive Nachbearbeitung am Bauteil durch OpenARMS erfolgen. Dadurch konnte Toolcraft die Automatisierung der Fertigungsprozesskette von additiven Bauteilen signifikant weiter vorantreiben.

Auch in Zukunft setzt das mittelständische Unternehmen auf eine Zusammenarbeit mit BCT und JANUS Engineering, um weitere Potenziale der Schnittstellen-Programmierung auszuschöpfen. So ist unter anderem eine Schulung zu diesem Thema bei AMbitious geplant – ein Geschäftsbereich von Toolcraft, der auf Schulungen, Beratung und Software im AM-Bereich spezialisiert ist. Dabei wird es sich um eine „One-Stop-Schulung“ handeln mit Siemens NX und OpenARMS sowie deren Anwendung.

Das mittelständische Familienunternehmen mit Sitz in Georgensgmünd und Spalt wurde 1989 von Bernd Krebs gegründet. Toolcraft ist Vorreiter in zukunftsweisenden Technologien wie der Additiven Fertigung und dem Bau von individuellen Turn-Key-Roboterlösungen. Als Partner für Komplettlösungen bietet Toolcraft die gesamte Prozesskette von der Idee über die Fertigung bis zum qualifizierten Präzisionsbauteil in den Bereichen CNC Zerspanung, Additive Fertigung sowie im Spritzguss und Formenbau. Zu den Kunden zählen Marktführer aus der Halbleiterindustrie, Luft- und Raumfahrt, Medizintechnik, optischen Industrie, dem Spezialmaschinenbau sowie Motorsport und Automotive. Teil der Unternehmensphilosophie ist zudem eine intensive Zusammenarbeit mit Kooperationspartnern sowie Hochschulen, Universitäten und Forschungseinrichtungen.

toolcraft AG

Handelsstraße 1

91166 Georgensgmünd

Telefon: +49 (9172) 6956-0

Telefax: +49 (9172) 6956-560

http://www.toolcraft.de

Marketing

Telefon: +49 (9172) 6956171

E-Mail: juliarodenbuecher@toolcraft.de

![]()

Additive Herstellung von Nähmaschinenbauteilen

Aus „konventionell“ wird „additiv“

Es war notwendig, die Bauteile von Grund auf neu zu konstruieren und das Design dabei auf die additive Fertigung sowie die weitere Bearbeitung anzupassen. Die Herstellung erfolgte bislang durch Kaltumformung (Biegen), Hartlöten sowie eine spanende Nacharbeit. Als Material diente Edelstahlblech. Hierbei kam es zu Qualitätsschwankungen sowie langen Lieferzeiten. Die Einfasser sind schwer, benötigen viel Material und bestehen aus mehreren Komponenten. Da hatte Herr Rempfer eine Idee. Warum die Bauteile nicht additiv fertigen? Und hier kam AMbitious powered by Toolcraft ins Spiel. Gemeinsam wurden die bisherigen Teile gesichtet und neu konstruiert. Ziel war es, die Herstellung zu vereinfachen und zu beschleunigen. Die Herausforderung dabei – es gibt viele verschiedene Hersteller sowie Maschinenmodelle und somit unterschiedliche Befestigungsformen. Je nach Bandmaterial, Füllmaterial oder Zusätzen müssen die Bauteile angepasst werden. Im Pulverbett (L-PBF-Verfahren) kommt nun Titan zum Einsatz. Wichtig bei der Herstellung ist die Maßhaltigkeit für eine hohe Wiederholgenauigkeit. Dabei muss das Verhalten des Bandes, die Oberflächengüte sowie die universelle Einsatzmöglichkeit bedacht werden. Zudem ist eine schnelle Lieferung der Bauteile von Nöten, um eine reibungslose Produktion zu gewährleisten. Zusätzlich erfolgte die Ersetzung der Kupferrohe, die per Druckluft das Band einschießen und händisch eingestellt werden müssen. Nun sind Luftrohre in das Bauteil integriert. Dies führt zu einer verbesserten Leistung, da die Auslässe jetzt an einer Stelle sind, die vorher nicht möglich war. So kommt die Druckluft genau dort an, wo sie benötigt wird.

Partner aus der Praxis für die Praxis

AMbitious bietet als Partner aus der Praxis für die Praxis ein hohes Verständnis für den additiven Herstellungsprozess. Die Erfahrung in der additiven Fertigung, die Werkstoffkenntnisse sowie die Möglichkeiten der spanenden Weiterbearbeitung im Hause Toolcraft halfen bei der Neukonstruktion der Einfasser. In enger Zusammenarbeit mit Herrn Rempfer wurde das Bauteil neu entwickelt. Es hat eine höhere Standzeit, weniger Gewicht sowie eine gleichbleibende Qualität. Die Baugruppen und das Handling des gesamten Bauteils wurden vereinfacht. Die Neukonstruktion erfolgte als Freiflächenmodellierung mit parametrischen Freiflächen in Siemens NX. Die Software bietet eine Datendurchgängigkeit von der Konstruktion über die Simulation bis zur Fertigung. So kann bei Größenveränderungen des Bauteils einfach per Knopfdruck der Baujob mit angepasst werden. Ohne Schnittstellen gibt es keine Datenverluste und es entsteht kein Mehraufwand bei der Baujoberstellung. Bis heute wurden auf diese Weise ca. 30 verschiedene Bauteile konstruiert, gedruckt und eingesetzt. AMbitious hat sowohl in Sachen Material als auch bei der Weiterbearbeitung beraten und unterstützt Herrn Rempfer beim Vertrieb, der Kommunikation mit den Maschinenherstellern sowie bei der Entwicklung eines „Norm-Werkstücks“. Am Ende ist die additive Herstellung der Einfasser schneller, einfacher und kostengünstiger als die konventionelle Fertigung. Und da es immer weniger Fachkräfte gibt, die die Einfasser konventionell herstellen können, unterstützt die additive Fertigung somit die Zukunft der Nähmaschinenindustrie.

Über AMbitious

AMbitious bietet Beratung, Schulung und Software im Bereich additive Fertigung/AM. Dabei unterstützen wir Sie individuell entlang der gesamten AM-Prozesskette – von der Strategie über die Implementierung bis zur Zertifizierung. Das Portfolio umfasst Schulungen zur Additiven Fertigung sowie Siemens NX Software inkl. Schulungen. AMbitious ist Siemens NX AM Smart Expert Partner und Reseller.

toolcraft AG

Handelsstraße 1

91166 Georgensgmünd

Telefon: +49 (9172) 6956-0

Telefax: +49 (9172) 6956-560

http://www.toolcraft.de

Telefon: +49 (9172) 6956-172

E-Mail: tinahartmann@toolcraft.de

![]()