Success! Effiziente Edgelösung

Vornehmlich spielt bei der Entscheidung für eine IIoT-Lösung der Anbieter eine nicht unerhebliche Rolle. Traditionell greifen Kunden gerne auf Komplettlösungen etablierter Firmen zurück. Zudem gibt es immer noch eine gewisse Skepsis gegenüber Industrie 4.0, da es noch als neue Technologie gesehen wird. Daher ist es an der Zeit, den Mehrwert und die Nutzbarkeit von flexibel zu handhabenden Edge-Lösungen zu erkennen. Meist kann man Tools von kleineren Firmen am Markt gut in bereits bestehende Ökosysteme einfügen. Es ergeben sich so sinnvolle Ergänzungen, um Datenbeschaffung, Datenweitergabe und deren Verarbeitung zu erleichtern.

Für effizientes und transparentes Arbeiten sind flexible Edge-Lösungen eine Alternative, um gewünschte Daten in die Cloud zu bringen. Firmen können sich die Anwendungen und Schnittstellen heraussuchen, die sie benötigen, um relevante Daten zu generieren und diese sicher weiterzuleiten. Am Ende hat der Kunde eine vernünftige Lösung, ohne bestehende Systeme teuer zu ersetzen.

Von der Datengewinnung aus dem Shopfloor in die Cloud gibt es mehrere Wege. Quantis hat eine innovative Edge-Lösung im Einsatz, um Daten von allen gängigen Plattform-Providern über eine Data Bridge in die entsprechende Cloud zu transferieren. Dadurch entsteht eine nie dagewesene Flexibilität, Daten parallel, je nach Kundenwunsch zu beliebigen 3rd Party Providern zu senden. Firmen können zum Beispiel Daten für Line Monitoring via Siemens Mindsphere in der AWS Cloud, und gleichzeitig Daten für das Energiemanagement in der SAP S4 Hana Cloud empfangen! So kommen relevante Daten sicher und flexibel beim entsprechenden Plattform-Provider an.

Die Edge-Lösung setzt in der Produktionshalle an, um Sensor- und Maschinendaten auf der Shopfloor-Ebene auszulesen und aufbereitet weiterzuleiten. Durch jahreslanges Prozess Know-how findet Quantis auch ohne OEM die benötigten Informationen.

Bisher war es zudem nicht möglich, einen Protokollwechsel so durchzuführen, dass die Daten an mehrere Cloudlösungen gesendet werden können. Oftmals senden die IIoT-Anbieter ihre Daten direkt vom Edge in die Cloud, um das Problem zu umgehen, was ein enormes Sicherheitsrisiko darstellt. Bei Quantis ist in der Edge-Lösung die Data Bridge nebengeschaltet, die für alle Daten einen Protokollwechsel und die Verschlüsselung vornimmt, sodass diese sicher in die Cloud übertragen werden.

Nach dem Datentransfer kann die Geschäftsleitung, mit den gewonnen Daten und den passenden IT-Lösungen, fundierte Entscheidungen treffen. Sicherer Transfer valider Daten in unterschiedliche ERP-Systeme stellt die Weichen, für kluge und transparente Firmenentscheidungen.

Unser junges Unternehmen operiert in den USA, Europa und Asien mit einem vielseitigen Team aus Fertigungsingenieuren, Datenwissenschaftlern, Softwarearchitekten, und Maschinenbauern. Wir unterstützen unsere Kunden mit jahrzehntelanger Erfahrung in innovativen Technologie- und Analyselösungen für die Abfüll- und Verpackungsindustrie mit maßgeschneiderten IT-Lösungen.

Unser Fokus liegt auf den Themen: Sustainability, Line Monitoring, Maintenance Management, Quality Management und der damit verbundenen Verbesserung von Prozessen.

Quantis LLC

4850 Tamiami Trail North, Suite 301

USAFL 34103 Naples

Telefon: +1 (510) 925-3551

http://quantis.ai

Social Media Manager

E-Mail: ulrike.sedlaczek@quantis.ai

![]()

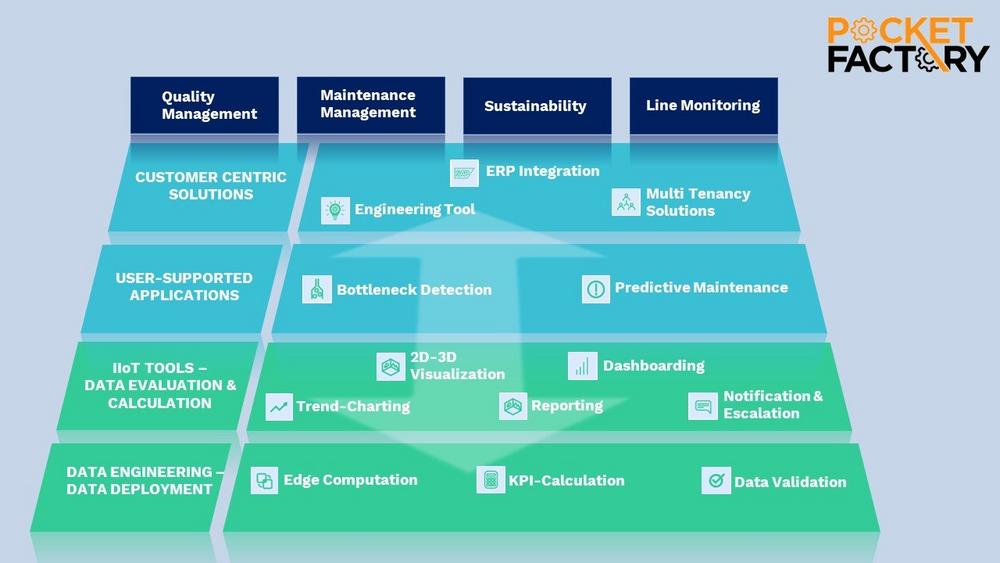

Pocket Factory –cloudbasierte IIoT-Plattform für die Abfüll- und Verpackungsindustrie

Als Basis dieser Plattform dienen die Rohdaten aus den Produktions- und Abfüllanlagen. Oft fangen die Probleme bei der Datenbereitstellung an. Die Rohdaten können nicht oder nur unzureichend und vor allem nicht validiert zur Verfügung gestellt werden. Hier setzt unsere IT-Lösung mit der Pocket Factory an. Mit der Plattform werden Daten aus allen Maschinen und komplex verketteten Anlagen gewonnen, egal ob ältere Maschinen im Einsatz, oder die Anlagen auf dem neuesten Stand der Technik sind.

Nach der Rohdatengewinnung ist es Aufgabe, die Daten hinsichtlich Korrektheit und Verfügbarkeit zu prüfen. Das Produkt PureData stellt ein wichtiges Tool im Qualitätsmanagement dar. Es analysiert, bewertet und validiert, auf Basis eines für jede Anlage individuell erstellten Regelwerkes, permanent die Datenströme während des laufenden Betriebes. So stellen man sicher, dass alle relevanten Daten vorhanden sind, für Werte ein Zustand definiert wurde, und die Werte innerhalb gültiger Grenzen liegen.

Die Rohdatengewinnung ist nicht nur im laufenden Betrieb sinnvoll; wird eine neue Maschine oder Anlage beim OEM geordert, ist es möglich, bereits vor Auslieferung der Maschinen einen sogenannten Factory Acceptance Test durchzuführen. Auf diese Weise haben Anlagenbetreiber bereits bei Implementierung die Gewissheit, dass jede einzelne Maschine valide Datenströme erzeugt. Der Factory Acceptance Test wurde bereits mit Kunden in Zusammenarbeit bei einem OEM sehr erfolgreich durchgeführt.

Mit den oben gewonnenen, validierten Daten ist die Pocket Factory dann in Lage, alle, für den Anlagenbetreiber relevante KPIs, zu generieren und zu berechnen. Sind die Kennzahlen festgelegt, werden diese aus den ankommenden Daten der Anlagen für jede Maschine in nahezu Echtzeit berechnet. Selbstverständlich können die gewonnenen Daten auch über Konnektoren in andere IT-Systeme übertragen werden.

Die Präsentation und Darstellung der berechneten Daten macht die Pocket Factory so einzigartig. Kennzahlen werden visuell aufbereitet, und diese in selbst erzeugbaren Dashboards mit Widgets wie Heatmaps, Histogrammen u. v. m. zur Verfügung gestellt. Wichtige Dashboards sind bereits als Templates in der Pocket Factory hinterlegt, und können bei Bedarf leicht angepasst, oder erweitert werden.

Mit diesen Auswertungen kann der Anlagenbetreiber seine Anlagen reell bewerten und bei Verschlechterungen rechtzeitig eingreifen, um verbessernde Maßnahmen einzuleiten. Hierfür muss ein Mitarbeiter nicht permanent am PC sitzen und die Daten auswerten. Bei Verschlechterungen oder Überschreiten von Limits wird er sofort per E-Mail oder SMS benachrichtigt.

Nicht nur die Validierung der Daten und deren weitere Verarbeitung ist mit der Pocket Factory möglich.

Eine weitere Stärke der PocketFactory liegt im Maintenance Management und deren stetige Verbesserung.

Mithilfe von erstellten Use Cases unserer Kunden hat das Team den Operating Hours Explorer entwickelt, der eine planbare Wartung durch genaue Erfassung der Betriebsstundendauern jedes Ersatzteils möglich macht. Durch Predictive Maintenance wird eine Überwachung der Zustände der Ersatzteile durchgeführt, um vorherzusagen, welches Ersatzteil ausgetauscht werden soll.

In Dashboards werden die Ergebnisse wieder leicht ablesbar dargestellt. Durch den Operating Hours Explorer ist zudem die Verlängerung der Betriebsstundendauern über die vom OEM angegebenen Dauern hinaus möglich.

Im Bereich Störanalyse ist der Bottleneck Detector ein sinnvolles Werkzeug. Es überwacht Maschinenverhalten bei ungeplanten Störungen vor- und nachgelagerter Maschinen, und meldet zunehmende Veränderungen und damit einhergehende einschleichende Produktionsverluste an der Leitmaschine. Durch tägliche Überwachung und Benachrichtigung bei Veränderungen im Verhalten der Maschinen führt eine proaktive Verringerung der ungeplanten Störungen zu einer Verbesserung der Anlagenausbringung!

In der heutigen Zeit ist es unumgänglich, eine Ressourcen- schonende und ausstoßarme Produktion anzustreben (Sustainability). Der CO2-Verbrauch ist eine Kenngröße, die es zu überwachen und möglichst einzusparen gilt. Mithilfe von Dashboards sind Grenzüberschreitungen in Verbräuchen leicht ablesbar. Auch hier wird bei Näherung an Limits eine Benachrichtigung per E-Mail, oder SMS abgesetzt. So hat der Kunde alle erforderlichen Verbrauchskennzahlen im Blick.

Die PocketFactory ermöglicht Anlagenbetreibern eine valide Bewertung der Anlageneffektivität. Mit dieser soliden Datengrundlage können Entscheidungen im Sinne des Unternehmens getroffen werden.

Unser junges Unternehmen operiert in den USA, Europa und Asien mit einem vielseitigen Team aus Fertigungsingenieuren, Datenwissenschaftlern, Softwarearchitekten, und Maschinenbauern. Wir unterstützen unsere Kunden mit jahrzehntelanger Erfahrung in innovativen Technologie- und Analyselösungen für die Abfüll- und Verpackungsindustrie mit maßgeschneiderten IT-Lösungen.

Unser Fokus liegt auf den Themen: Sustainability, Line Monitoring, Maintenance Management, Quality Management und der damit verbundenen Verbesserung von Prozessen.

Quantis LLC

4850 Tamiami Trail North, Suite 301

USAFL 34103 Naples

Telefon: +1 (510) 925-3551

http://quantis.ai

Social Media Manager

E-Mail: ulrike.sedlaczek@quantis.ai

![]()

Sustainability – nachhaltiges Wirtschaften in der Abfüll- und Verpackungsindustrie

Viele Unternehmen haben sich Nachhaltigkeit zur Aufgabe gemacht, da in Zeiten von Klimawandel, Ressourcenknappheit und gestiegener Energiekosten, es nicht nur ratsam ist, sparsam zu sein, sondern auch für zukünftige Generationen Lebensqualität zu schaffen und zu erhalten.

Nachhaltig in einem Unternehmen zu wirtschaften bedeutet langfristig zu denken. Prozesse müssen geschaffen und standardisiert werden, Strukturen zu Einsparungen müssen etabliert werden, damit am Ende effektiv auch nachhaltig gewirtschaftet werden kann.

Das ist in der Produktion und in der verarbeitenden Industrie ein großes Thema. Ist der Anfang gemacht, kann man Ressourcen und Verbräuche analysieren, und mit den gewonnenen Erkenntnissen, Arbeitsprozesse anpassen, um nachhaltiger zu produzieren. In der Vergangenheit standen Verbrauchsdaten ungenügend zur Verfügung, und damit befand sich die Produktion im „Blindflug“. Die Firma Quantis hilft Unternehmen das Thema Nachhaltigkeit neu anzupacken. Die IIoT-Plattform Pocket Factory ermöglicht es an der Basis, der Datengewinnung, anzusetzen.

Die bereitgestellten, validen Daten werden im Rule Based Manager weiterverarbeitet. Damit werden Kenngrößen erzeugt, die mittels logischer, mathematischer und statistischer Operationen berechnet werden. Aufbereitete Kenngrößen dieser Daten werden in leicht verständlichen Dashboards dargestellt. Zusätzlich eingestellte Notifications erleichtern die Erkennung von Grenzüberschreitungen. Man muss nicht mehr vor Ort die Daten analysieren, sondern das System teilt die Veränderungen mit.

Im Datenerhebungsprozess werden so laufend neue Erkenntnisse zu den Verbräuchen gewonnen, die als Impuls für weiterführende Analysen in puncto Nachhaltigkeit stehen.

Unser junges Unternehmen operiert in den USA, Europa und Asien mit einem vielseitigen Team aus Fertigungsingenieuren, Datenwissenschaftlern, Softwarearchitekten, und Maschinenbauern. Wir unterstützen unsere Kunden mit jahrzehntelanger Erfahrung in innovativen Technologie- und Analyselösungen für die Abfüll- und Verpackungsindustrie mit maßgeschneiderten IT-Lösungen.

Unser Fokus liegt auf den Themen: Sustainability, Line Monitoring, Maintenance Management, Quality Management und der damit verbundenen Verbesserung von Prozessen.

Quantis LLC

4850 Tamiami Trail North, Suite 301

USAFL 34103 Naples

Telefon: +1 (510) 925-3551

http://quantis.ai

Social Media Manager

E-Mail: ulrike.sedlaczek@quantis.ai

![]()

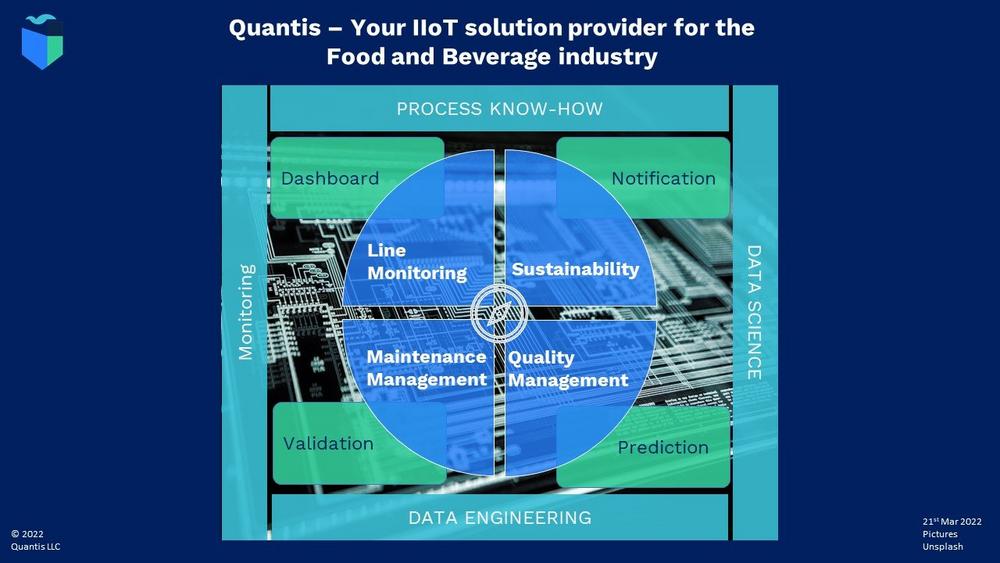

Maßgeschneiderte IT-Lösungen für die Abfüll- und Verpackungsindustrie

Der Fokus von Quantis liegt auf den Themen:

Sustainability

Line Monitoring

Maintenance Management

Quality Management

und der damit verbundenen Verbesserung der Prozesse. Durch erfahrene Teams ist Quantis mit den Bedürfnissen in dieser Branche vertraut und unterstützt seine Kunden mit maßgeschneiderten IT-Lösungen.

Um die oben genannten Themen für die Kunden voranzutreiben, hat sich die Firma Quantis eine Expertise in folgenden Anwendungsbereichen und Services erarbeitet:

Data Engineering

In der Fertigungshalle bei der Abfüllung und Verpackung fängt alles an. Aus komplexen verketteten Anlagen, die untereinander in Abhängigkeiten stehen, werden verwertbare Rohdaten gewonnen. In der Regel lassen sich aus allen, d. h. von alten Maschinen bis hin zu neuen Anlagen, Maschinendaten gewinnen. Die Speicherung derer erfolgt in der Cloud.

Prozess Know-how

Nach der Rohdatengewinnung besteht die Herausforderung darin, diese in verwertbare Kennzahlen zu transformieren. Durch Know-how der technischen Prozesse in der Abfüllung und in der IT ist Quantis dazu in der Lage, für den Kunden alle relevanten KPIs zu erzeugen. Dies geschieht auf Basis eines für jede Anlage erstellten Regelwerks, die die Datenströme auch während des laufenden Betriebes analysiert, bewertet und validiert.

Die bereinigten Daten können so im Anschluss an die Pocket Factory oder an Drittanbieter, wie ERP, SCM, MES-Systeme oder IIoT-Cloud-Lösungen weitergegeben werden.

Data Science

Durch die Bereitstellung von validen Daten kann Quantis das Verhalten der Maschinen vorhersagbar machen (prediction). Die Muster- und Verhaltenserkennung der Maschinen aus Daten ermöglicht es den Kunden, verbessernde Maßnahmen an den Maschinen vorzunehmen, um die Anlagenausbringung zu steigern.

Die Daten werden mittels Dashboards in verschiedenen Darstellungsmöglichkeiten visuell aufbereitet. Widgets, Diagramme, Histogramme, Heatmaps u. v. m. sind als Templates bereits hinterlegt. Durch die einfache und intuitive Bedienung wird der Kunde ermuntert, bei Bedarf selbst für ihn passende Auswertungen zu kreieren.

Das Abrufen der Daten erfolgt in nahezu Echtzeit. Bei Verschlechterungen, oder Erreichen von Limits oder Abweichungen vom Verhalten der Maschinen und Anlagen werden Benachrichtigungen abgesetzt. Der Kunde beschäftigt sich nicht permanent mit der Auswertung der Daten, sondern lässt das System für sich arbeiten.

Valide Daten kann man auch zur Modellierung von Use Cases verwenden. Daraus wiederum entwickelt Quantis Applikationen, die den Ablauf in der Produktion verbessern.

Services

Quantis bietet eine individuelle und vertrauensvolle Begleitung während der ersten Konzepterarbeitung bis hin zur Implementierung. Die Services umfassen Beratung, Schulungen und Support des Kunden. Darüber hinaus steht Quantis beim Monitoring der Daten (Infrastrukturüberwachung) sowie der Datenvalidierung bereits vor Auslieferung vor Ort beim OEM zur Verfügung.

Unser junges Unternehmen operiert in den USA, Europa und Asien mit einem vielseitigen Team aus Fertigungsingenieuren, Datenwissenschaftlern, Softwarearchitekten, und Maschinenbauern. Wir unterstützen unsere Kunden mit jahrzehntelanger Erfahrung in innovativen Technologie- und Analyselösungen für die Abfüll- und Verpackungsindustrie mit maßgeschneiderten IT-Lösungen.

Unser Fokus liegt auf den Themen: Sustainability, Line Monitoring, Maintenance Management, Quality Management und der damit verbundenen Verbesserung von Prozessen.

Quantis LLC

4850 Tamiami Trail North, Suite 301

USAFL 34103 Naples

Telefon: +1 (510) 925-3551

http://quantis.ai

Social Media Manager

E-Mail: ulrike.sedlaczek@quantis.ai

![]()

Nachhaltigkeitsansatz – Monitoring des CO2-Verbrauch in der Dosenabfüllung an mehreren Standorten

Ist das Bewusstsein geschaffen, in welchen Bereichen zu viel Ressourcen verbraucht werden, kann man innovative Use Cases implementieren, um Verbräuche dauerhaft zu überwachen und zu optimieren.

Im konkreten Fall analysiert ein Kunde den Verbrauch des CO2 innerhalb eines Werkes. Der Kunde betrachtet es als sinnvoll, sich die CO2-Verbrauchsdaten der Dosenabfüllung in allen seinen Werken anzusehen. Die Linien ähneln sich in Aufbau und Struktur, so ist es möglich, diese einander gegenüberstellen. So kann man Abweichungen im CO2-Verbrauch zwischen den einzelnen Standorten prüfen. Durch die Nutzung der Pocket Factory stellte der Kunde Unterschiede im CO2-Verbrauch fest.

Die berechneten CO2-Kenngrößen werden in Dashboards leicht ablesbar aufbereitet. Der Verantwortliche hat sich selbst die für ihn relevanten Daten der unterschiedlichen Standorte in einem Dashboard zusammengefasst, und kann damit den Ursachen für die Abweichungen im CO2-Verbrauch seiner Standorte auf den Grund gehen. Zudem werden Limits beim CO2-Verbrauch gesetzt, damit der Verantwortliche bei Überschreitungen eines oder mehrerer Grenzwerte per E-Mail oder SMS informiert wird.

Um nachhaltig wirtschaften zu können, ist eine digital vernetzte Produktion notwendig. Somit kann man mit Überwachung und Analyse wichtiger Kennzahlen und Verbräuche, in Abfüllanlagen notwendige Produktionsprozesse optimieren.

Unser junges Unternehmen operiert in den USA, Europa und Asien mit einem vielseitigen Team aus Fertigungsingenieuren, Datenwissenschaftlern, Softwarearchitekten, und Maschinenbauern. Wir unterstützen unsere Kunden mit jahrzehntelanger Erfahrung in innovativen Technologie- und Analyselösungen für die Abfüll- und Verpackungsindustrie mit maßgeschneiderten IT-Lösungen.

Unser Fokus liegt auf den Themen: Sustainability, Line Monitoring, Maintenance Management, Quality Management und der damit verbundenen Verbesserung von Prozessen.

Quantis LLC

4850 Tamiami Trail North, Suite 301

USAFL 34103 Naples

Telefon: +1 (510) 925-3551

http://quantis.ai

Social Media Manager

E-Mail: ulrike.sedlaczek@quantis.ai

![]()

Überwachung relevanter Ersatzteile in der Produktion – Use Case Blasstation

Der Use Case Blasstation zeigt auf, wie eine Hands-on Mentalität in der Nutzung von Datenanalysen im Maintenance Management zu Verbesserungen in der Ersatzteilwartung führt. Der Maintenance Manager in einer Getränkeabfüllanlage hat die Verantwortung für alle Maschinen eines Standortes. Bei der Wartung von relevanten Ersatzteilen kommt es immer wieder zu teuren Anlagenausfällen aufgrund kaputter Ersatzteile.

Ausgangssituation

Am Beispiel der Blasstation einer PET-Blasmaschine muss der Maintenance Manager in der Produktionshalle alle Ventile auf Sicht prüfen (diagnostic visit). Er entscheidet, ob die Ventile überholt, oder ausgetauscht werden. Es kommt mit dieser Methode immer wieder zu unregelmäßigen Produktionsausfällen. Aus diesem Grund hat der Maintenance Manager alle Ventile der Blasstation in einem von der Firma Quantis entwickelten Dashboard erfasst, um die Abnutzung der Ventile zu analysieren.

Was wurde gemacht

Für die visuelle Darstellung bildet man die Daten der Blasstation mit den dazugehörenden Ventilen in einem Dashboard ab. Für die Blasstation nimmt man die Blasphasen und weitere Parameter als Datengrundlage. Auftretende Anomalien oder abweichende Ergebnisse vom Normalmusterverhalten der Ventile werden analysiert und lösen eine Alarmmeldung aus. Die Anwendung benachrichtigt den Nutzer mittels E-Mail oder SMS, dass eine Verschlechterung der Ventile eingetreten ist. So kann der Maintenance Manager an der Blasmaschine dann das jeweilige Ventil austauschen.

Ergebnisse

Die Datenanalyse mittels Dashboard erfolgt einmal wöchentlich beim Kunden, somit entfällt eine Sichtprüfung vor Ort. Dashboards wie auch automatisierte Benachrichtigungen sind moderne Arbeitswerkzeuge, die ein Maintenance Manager für seine täglichen Arbeiten benötigt. Mit deren Nutzung gibt es weniger Maschinenausfall, da eine Benachrichtigung bei Verschlechterung der Ersatzteile ein rechtzeitiges Eingreifen möglich macht. Der Austausch von Ersatzteilen wird anhand der Datenanalyse planbarer.

Fazit

– keine Sichtprüfung vor Ort nötig

– automatisierte Benachrichtigung bei Verschlechterung der Blasstation

– weniger unkoordinierter Maschinenausfall

– längere Betriebsstundendauern der Ersatzteile als vom OEM angegeben

– Ersatzteilhaltung, Ersatzteilbeschaffung und dessen Austausch wird planbarer

Unser junges Unternehmen operiert in den USA, Europa und Asien mit einem vielseitigen Team aus Fertigungsingenieuren, Datenwissenschaftlern, Softwarearchitekten, und Maschinenbauern. Wir unterstützen unsere Kunden mit jahrzehntelanger Erfahrung in innovativen Technologie- und Analyselösungen für die Abfüll- und Verpackungsindustrie mit maßgeschneiderten IT-Lösungen.

Unser Fokus liegt auf den Themen: Sustainability, Line Monitoring, Maintenance Management, Quality Management und der damit verbundenen Verbesserung von Prozessen.

Quantis LLC

4850 Tamiami Trail North, Suite 301

USAFL 34103 Naples

Telefon: +1 (510) 925-3551

http://quantis.ai

Social Media Manager

E-Mail: ulrike.sedlaczek@quantis.ai

![]()

Algorithmus zur Erkennung von Störungen in komplex verketteten Anlagen

Solche Störungen lassen sich nicht einfach und schnell analysieren. Die Datenauswertung dauert zu lange und bindet Personal.

Zu diesem Zweck hat die Firma Quantis einen Algorithmus entwickelt, der mittels Mustererkennung alle Störungen einer Anlage ermittelt und den zuständigen Mitarbeiter rechtzeitig darüber informiert!

In Zeiten der Automatisierung und der zunehmenden Digitalisierung in der Getränkeabfüllindustrie haben Anlagenbetreiber trotz allen Fortschritts noch immer Probleme, Anlagenstillstände durch unentdeckte Verschlechterungen oder Störungen, zu erkennen.

Diese Störungen haben vielfältige Ursachen, und können nicht immer auf Anhieb erkannt werden, denn alle Maschinen in verketteten Anlagen unterliegen bestimmten Regelverhalten. Daher können sich zum Beispiel schnell aufeinanderfolgende Störungen auf die Leitmaschine durchschlagen und die Anlage zum Stillstand bringen. Es können auch Änderungen in Maschinenkonfigurationen ein anderes Maschinenverhalten bewirken, oder es gibt eine Zunahme von Eigenstörungen aufgrund von überalterten Maschinen. Auch ein simples Fehlen von Materialien kann der Grund für einen Anlagenstillstand sein.

Bei einem Ausfall der Anlage ist eine schnelle Ursachenanalyse oft nicht problemlos möglich. Visuell kann man auftretende Störungen zwar identifizieren, aber die Auswertung nimmt einige Zeit in Anspruch. Dadurch entstehen Kosten, die es zu vermeiden gilt. Die Vorgaben der Werksleitung bezüglich Ausbringungen sind eng gesetzt, und lassen sich am Ende des Tages vielleicht nicht mehr verwirklichen.

Durch den von Quantis entwickelten Algorithmus werden mittels Mustererkennung in nahezu Echtzeit alle Störungen der Anlage ermittelt!

Der Algorithmus misst permanent die Datenströme aus den Maschinen einer Anlage und wertet diese aus. Wurde eine Störung oder eine Verschlechterung an einer der Maschinen festgestellt, kategorisiert, und priorisiert der Algorithmus diese Störungen nach Kritikalität, denn nicht jede Störung schlägt bis zur Leitmaschine durch. Bei sich einschleichenden Verschlechterungen oder Veränderungen im Verhalten der Anlage setzt der Algorithmus eine SMS oder E-Mail an den Verantwortlichen ab, so werden teure Anlagenausfälle verhindert, denn es können rechtzeitig regulierende Maßnahmen ergriffen werden, bevor es zu Maschinenstillständen kommt! Außerdem werden im Gegenzug auch Verbesserungen im Verhalten der Maschinen angezeigt, so kann man ablesen, dass die eingeleiteten Maßnahmen auch wirksam sind. Der Algorithmus trifft auch tendenzielle Aussagen über künftiges Verhalten der Maschinen in einer Anlage, und informiert den Verantwortlichen bereits zum richtigen Zeitpunkt, falls es zu Verschlechterungen der Anlage kommt.

Dieses Verfahren wird bereits erfolgreich bei Kunden eingesetzt.

Es ist kein langer Lernprozess für den Algorithmus erforderlich, die Zeitspanne zwischen Implementierung und den korrekten Voraussagen betragen Wochen, nicht Monate! Quantis ist mit seiner Technologie dem Generieren von digitalen Zwillingen weit voraus, da dieser Aufwand viel größer, zeitaufwendiger und damit für den Anlagenbetreiber erheblich teurer ist.

Die Darstellung der gewonnenen Daten des Algorithmus erfolgt übersichtlich und in grafisch aufbereiteten Dashboards. Dabei sind Heatmaps und Histogramme wertvolle Instrumente, um nicht nur kurzfristige Trends, sondern auch langfristige Änderungen im Verhalten der einzelnen Maschinen abzubilden. Die dargestellten Ergebnisse bedürfen keiner komplizierten Analyse oder Interpretation durch Personal, die Daten sind leicht verständlich aufbereitet.

Die Nutzung des Algorithmus ist in unterschiedlichen Anlagentypen in der Abfüllindustrie einsetzbar, wie in PET-, Glas- oder Dosenlinien.

Der Algorithmus kann zudem auch in bereits bestehende IIoT-Plattformen oder andere MES-Lösungen integriert werden. Quantis bietet auch eine eigene Plattformlösung, die Pocket Factory an, um den Algorithmus bei Kunden zu implementieren, ganz nach ihren Bedürfnissen.

Für Anlagenbetreiber ist es wichtig, dass der Algorithmus:

– Verhaltensänderungen und Störungen der einzelnen Maschinen in einer Anlage überwacht

– Benachrichtigungen bei Verschlechterungen der Anlage absetzt

– die Ergebnisse ohne Analyse und Interpretation einfach ablesbar sind

– für unterschiedlichen Anlagentypen einsetzbar ist

– eine Reduktion um 50 % durch Störungen verursachter Anlagenstillstände ermöglicht

– in andere IIoT-Plattformen und MES-Lösungen integrierbar ist

– erfolgreich bereits im Einsatz ist.

Es funktioniert!

Unser junges Unternehmen operiert in den USA, Europa und Asien mit einem vielseitigen Team aus Fertigungsingenieuren, Datenwissenschaftlern, Softwarearchitekten, und Maschinenbauern. Wir unterstützen unsere Kunden mit jahrzehntelanger Erfahrung in innovativen Technologie- und Analyselösungen für die Abfüll- und Verpackungsindustrie mit maßgeschneiderten IT-Lösungen.

Unser Fokus liegt auf den Themen: Sustainability, Line Monitoring, Maintenance Management, Quality Management und der damit verbundenen Verbesserung von Prozessen.

Quantis LLC

4850 Tamiami Trail North, Suite 301

USAFL 34103 Naples

Telefon: +1 (510) 925-3551

http://quantis.ai

Social Media Manager

E-Mail: ulrike.sedlaczek@quantis.ai

![]()

Nachhaltigkeit –Ursachenanalyse bei zu hohem Druckluftverbrauch in der Abfüllindustrie

Ausgangssituation

Einige Maschinen, wie die Blasmaschine, oder der Etikettierer einer Abfüllanlage benötigen auch während der Ruhephase in geringem Maße Druckluft. Diese dient als Lufttrockner, um Keime, Feuchtigkeit und Verschmutzungen zu vermeiden. Die Druckluft erzeugt ein Kompressor, der mit Strom betrieben wird. Der Anlagenbetreiber wollte den Druckluftverbrauch während der Produktion und während der Ruhephase der Produktion ermitteln.

Was wurde gemacht?

Mithilfe eines von der Firma Quantis entwickelten Dashboards analysierte der Anlagenbetreiber den Druckluftverbrauch über einen festgelegten Zeitraum. Durch Erhebung des Druckluftverbrauchs für jede Maschine pro Stunde und pro Tag und das Visualisieren der Daten im Verhältnis Ruhephase zur Produktion konnte der Gesamtverbrauch gegenübergestellt werden. Dabei stellte der Anlagenbetreiber fest, dass in der Ruhephase zu viel Luft an den genannten Maschinen verbraucht wurde.

Ergebnis

Die Anlage wurde auf Vorhandensein von Leckagen untersucht. Durch Dichtungsaustausch konnte der Druckluftverbrauch während der Ruhephasen um mehr als die Hälfte verringert werden.

Der Maintenance Manager hat die Daten visuell in Dashboards aufbereitet im Büro zur ständigen Verfügung. Es ist nicht mehr nötig, den Verbrauch in der Produktionshalle am Maschinendisplay abzulesen.

Zudem werden automatisch vom System Benachrichtigungen bei Überschreiten von gesetzten Grenzwerten an den Maintenance Manager geschickt.

Fazit

Angesicht der schnell steigenden Energiepreise, insbesondere beim Strom, erzeugt die Überwachung des Druckluftverbrauchs einen Mehrwert, um Energie zu sparen und damit unnötige Kostentreiber zu eliminieren.

Unser junges Unternehmen operiert in den USA, Europa und Asien mit einem vielseitigen Team aus Fertigungsingenieuren, Datenwissenschaftlern, Softwarearchitekten, und Maschinenbauern. Wir unterstützen unsere Kunden mit jahrzehntelanger Erfahrung in innovativen Technologie- und Analyselösungen für die Abfüll- und Verpackungsindustrie mit maßgeschneiderten IT-Lösungen.

Unser Fokus liegt auf den Themen: Sustainability, Line Monitoring, Maintenance Management, Quality Management und der damit verbundenen Verbesserung von Prozessen.

Quantis LLC

4850 Tamiami Trail North, Suite 301

USAFL 34103 Naples

Telefon: +1 (510) 925-3551

http://quantis.ai

Social Media Manager

E-Mail: ulrike.sedlaczek@quantis.ai

![]()

Tool zur Ermittlung exakter Betriebsstundendauern von Ersatzteilen mit Predictive Maintenance

Ausgangssituation

Bisher wurde die Wartung in einer Abfüllanlage im jährlichen Turnus durchgeführt. Tagelange Wartungsarbeiten mit daraus resultierenden Maschinenstillständen sind für Unternehmen sehr teuer. Dabei werden alle Füllventile ausgebaut, gewartet, und falls erforderlich, ausgetauscht. Der Austausch der Ventile erfolgt nach den vom OEM vorgegebenen Betriebsstundendauern.

Was wurde gemacht

Im Operating Hours Explorer erfasst der Maintenance Manager für jedes Füllventil den Betriebszustand, die letzte Generalüberholung sowie die dazugehörenden Betriebsstundendauern. Im Regelfall wird nach Vorgabe vom OEM die Betriebsstundendauer mit 6.000 Stunden festgelegt.

Der Operating Hours Explorer ermittelt durch einen automatisierten Lernprozess die tatsächliche Lebensdauer (Betriebsstunden-Benchmark) eines Füllventils.

Zudem führt das Tool mit Predictive Maintenance eine Überwachung der Zustände der Füllventile durch, um vorherzusagen, wann welches Ventil ausgetauscht werden soll.

Durch festgelegte Parameter ergibt sich die Datengrundlage für die visuellen Darstellungen des Zustandes der Ventile. Die Anzeige erfolgt in einem Dashboard (in dem Fall in einer Heatmap), anhand dessen sich Veränderungen der Ventile vom Anwender leicht ablesen lassen.

Ergebnisse

Der Anlagenbetreiber konnte mit diesem Verfahren die Betriebsstundendauern bei den Füllventilen annähernd verdoppeln!

Dies spart enorme Kosten bei der Ersatzteilbeschaffung. Zudem gibt der Operating Hours Explorer einen Überblick über tatsächlich auszutauschende Ersatzteile an. So können über die Benchmarks hinaus die Ersatzteile genutzt werden. Bei vorzeitigem Verschleiß wird rechtzeitig gewarnt, so kann das betreffende Ventil schnell und unkompliziert ausgetauscht werden, ohne den Produktionsablauf wesentlich zu stören.

- Betriebsstundendauern erfassbar

- Überwachung der Betriebsstundendauern der Ersatzteile

- korrekte Abbildung der Betriebsstundendauern (automatisierte Benchmark-Ermittlung)

- planbare Wartung durch genaue Erfassung der Betriebsstundendauern

Unser junges Unternehmen operiert in den USA, Europa und Asien mit einem vielseitigen Team aus Fertigungsingenieuren, Datenwissenschaftlern, Softwarearchitekten, und Maschinenbauern. Wir unterstützen unsere Kunden mit jahrzehntelanger Erfahrung in innovativen Technologie- und Analyselösungen für die Abfüll- und Verpackungsindustrie mit maßgeschneiderten IT-Lösungen.

Unser Fokus liegt auf den Themen: Sustainability, Line Monitoring, Maintenance Management, Quality Management und der damit verbundenen Verbesserung von Prozessen.

Quantis LLC

4850 Tamiami Trail North, Suite 301

USAFL 34103 Naples

Telefon: +1 (510) 925-3551

http://quantis.ai

Social Media Manager

E-Mail: ulrike.sedlaczek@quantis.ai

![]()

Mehr Transparenz im Reinigungsprozess (CIP) in der Getränke-Abfüllindustrie mittels Digitalisierung und Datenanalyse durch die Firma Quantis

Anhand des Use Cases CIP-Prozessanalyse wird gezeigt, wie die Anwendung Fehler im CIP-Prozess sichtbar macht, und wie man CIP-Benchmarks analysiert und überwacht.

Ausgangssituation

Getränkehersteller mit geschmacksintensiven Produktportfolios, legen bei Wechsel des Produktes besonderes Augenmerk auf den CIP-Prozess.

Um eine hohe Qualität beizubehalten, dürfen keine Geschmacks- oder Zuckerrückstände nach dem CIP-Prozess vorhanden sein. Daher muss der Vorgang immer die definierten Reinigungsanforderungen erfüllen. Eine Wechsel-Matrix gibt vor, welches Reinigungsprogramm bei Umstellung auf ein anderes abzufüllendes Produkt folgt. Aufgrund von Produktionsvorgaben kommt es vor, dass Reinigungsprozesse manuell verkürzt werden, um die angesetzte Produktionszeit einzuhalten. Weitere Gründe sind die Nichteinhaltung der Temperatur-Vorgaben, oder Zugaben wie Reinigungsmittel, die in der vorgegebenen Menge abweichen.

Was wurde gemacht

Die CIP-Matrix des Kunden mit den einzelnen Reinigungsprogrammen bildet die Grundlage. Alle Reinigungsschritte (Benchmarks) jedes CIP-Programms mit den vorgelagerten Schritten wie, Vorbereitung für heißes Wasser, Lauge u. v. m. werden in einer Konfigurationstabelle abgelegt. Aus den Werten bildet die Anwendung bereinigte Normwerte, die über einen festgelegten Zeitraum analysiert werden. Die Einhaltung der Schrittreihenfolge, die Zeitabstände und die Prozessvariablen im CIP sind hier maßgeblich.Für jeden CIP-Vorgang wird ein Protokoll erstellt, das sämtliche Schritte des Reinigungsprozesses aufzeichnet und bei zu hoher Abweichung der Benchmarks Warnhinweise gibt.

Ergebnisse

Die Datenanalyse erfolgt beim Kunden, jeder CIP-Vorgang wird aufgezeichnet und ist abrufbar. Die Analyse gibt bereits während der Produktion Aufschluss über eventuelle Fehler bei der CIP-Prozessausführung. Schnelles Eingreifen ist möglich, da Qualitätseinschränkungen bei Produkten frühzeitig erkannt werden und mangelhafte Produkte nicht in den Handel gelangen.

Dies ist eine ständige, automatische Überwachung der Qualität und damit sinnvolle Ergänzung zur stichprobenartigen Untersuchung im Labor.

- Erfassung aller Benchmarks der CIP-Prozesse

- Protokollierung aller CIP-Vorgänge

- Warnhinweise bei Abweichungen während des Reinigungsprozesses

Die Analyse des CIP-Prozesses der Firma Quantis als automatische Qualitätskontrolle während der Produktion, ermöglicht eine stetige Verbesserung der Produktionsprozesse.

Unser junges Unternehmen operiert in den USA, Europa und Asien mit einem vielseitigen Team aus Fertigungsingenieuren, Datenwissenschaftlern, Softwarearchitekten, und Maschinenbauern. Wir unterstützen unsere Kunden mit jahrzehntelanger Erfahrung in innovativen Technologie- und Analyselösungen für die Abfüll- und Verpackungsindustrie mit maßgeschneiderten IT-Lösungen.

Unser Fokus liegt auf den Themen: Sustainability, Line Monitoring, Maintenance Management, Quality Management und der damit verbundenen Verbesserung von Prozessen.

Quantis LLC

4850 Tamiami Trail North, Suite 301

USAFL 34103 Naples

Telefon: +1 (510) 925-3551

http://quantis.ai

Social Media Manager

E-Mail: ulrike.sedlaczek@quantis.ai

![]()