NUMROTO X: Innovative Lösung für Werkzeugschleifmaschinen

Die Anforderungen an Produktionsprozesse werden zunehmend komplexer, ebenso wie das Design der Werkzeuge. Um mit dieser Entwicklung Schritt zu halten, müssen Industriesoftwarelösungen wie NUMROTO kontinuierlich um neue Funktionen und Möglichkeiten erweitert werden, um den höheren Anforderungen gerecht zu werden.

NUMROTO X wurde von Anfang an so entwickelt, dass es zukünftige Entwicklungen im Werkzeugdesign ohne Einschränkungen ermöglicht. Unter dem Leitgedanken „Einfache Werkzeuge sollen einfach programmierbar sein, komplexe Werkzeuge sollen keine Grenzen haben“ wurde ein durchdachtes Konzept realisiert, das durch hohe Flexibilität und Erweiterbarkeit überzeugt.

Komplexe Standardfräser

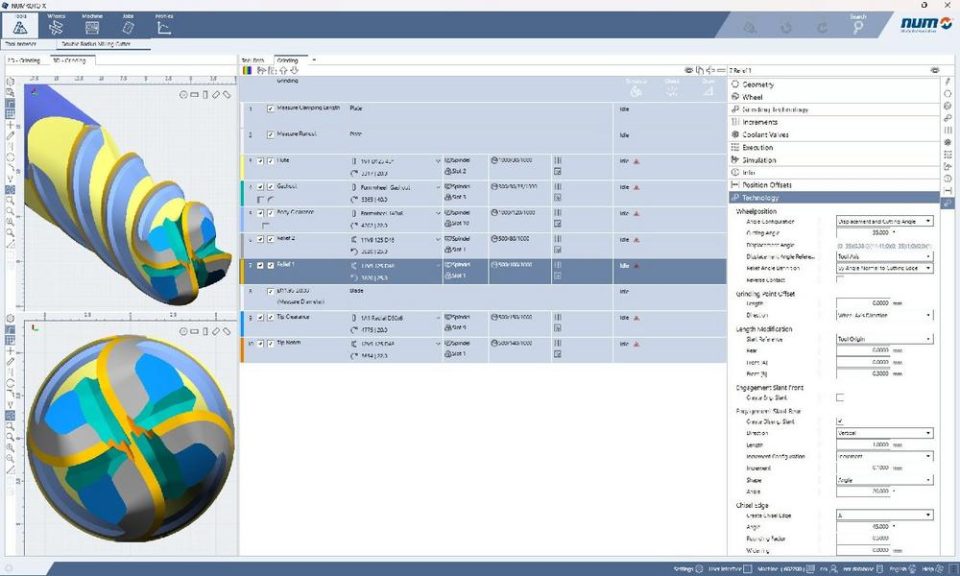

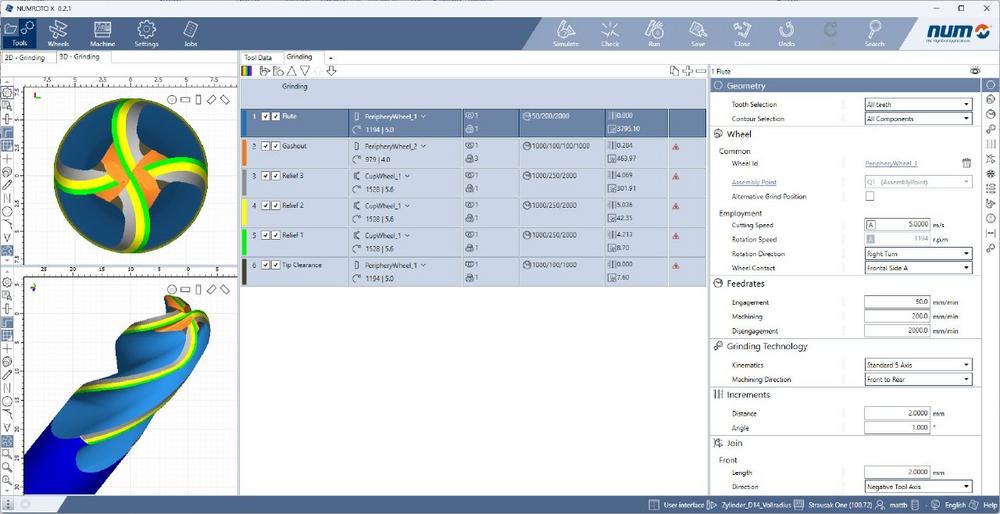

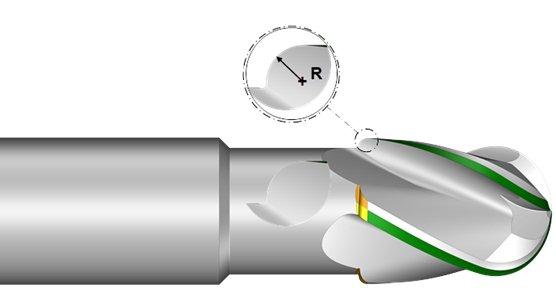

Das Fräsermodul von NUMROTO X ist speziell auf die Herstellung komplexer Standardfräser ausgelegt. Mit einer Vielzahl vordefinierter Außenformen sowie individuell kombinierbaren Mantel-, Eck- und Stirnformen bietet die Software maximale Flexibilität. Ob Tonnen- oder Kreissegmentfräser, Linsen- oder Doppelradiusfräser – die Möglichkeiten sind nahezu unbegrenzt.

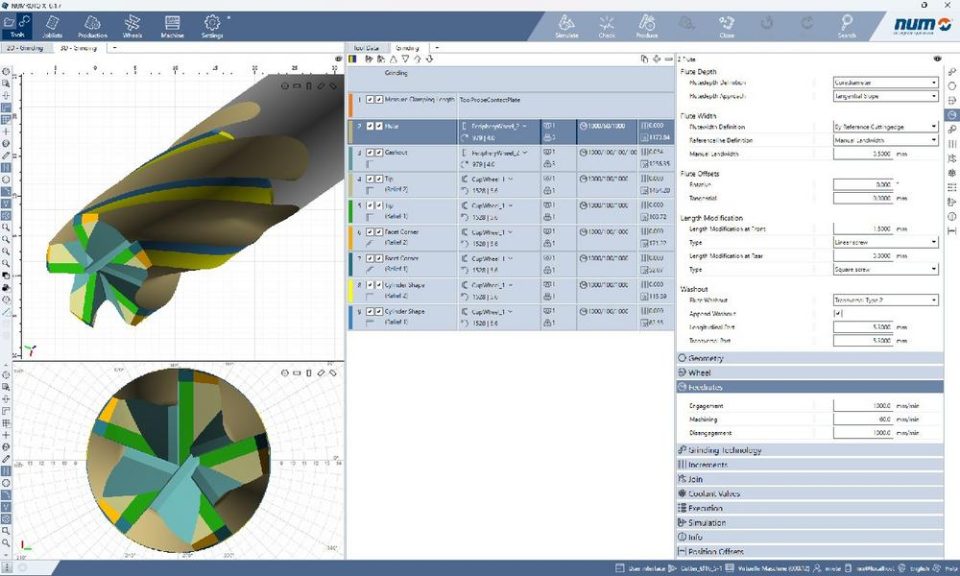

Die klare Trennung von Geometrieinformationen und Bearbeitungsparametern erlaubt eine individuelle Gestaltung jedes Werkzeugs. Geometrische Merkmale wie Freiwinkel, Spanwinkel oder Verdrallung lassen sich gezielt für Zähne oder Zahngruppen definieren. Gleichzeitig ermöglicht die Software die Erstellung, Simulation und Verwaltung von Bearbeitungsabläufen bzw. Sequenzen. Jede Sequenz verfügt über eine Echtzeitvorschau und kann mithilfe der NUMROTO-3D-Simulation auf mögliche Kollisionen geprüft werden.

Modulares Lizenzmodell für individuelle Anforderungen

Durch den modularen Aufbau passt sich NUMROTO X ideal an die unterschiedlichen Bedürfnisse und Budgets der Nutzer an. Dank der Möglichkeit, NUMROTO X und NUMROTOplus parallel zu betreiben, wird ein nahtloser Übergang gewährleistet.

Innovatives Design mit bewährter Erfahrung

NUMROTO X kombiniert ein modernes, ansprechendes Design mit jahrzehntelanger Expertise in der Entwicklung von Werkzeugschleifsoftware. Neue Anwender profitieren von der benutzerfreundlichen Bedienung und der hohen Anpassungsfähigkeit, während erfahrene NUMROTOplus-Nutzer sich schnell einfinden und die erweiterten Funktionen sowie Möglichkeiten zu schätzen wissen.

Mit NUMROTO X setzt NUMROTO neue Maßstäbe – flexibel, intuitiv und zukunftssicher. Die ideale Lösung für alle, die Präzision und Effizienz in der Werkzeugherstellung suchen.

NUM AG

Battenhusstrasse 16

CH9053 Teufen

Telefon: +41 71 335 04 11

Telefax: +41 71 333 35 87

https://www.num.com/

CMO NUM Group

Telefon: +41713350411

E-Mail: jacqueline.boeni@num.com

![]()

CNC-Plattform FlexiumPro setzt neue Massstäbe in Produktivität und Zuverlässigkeit

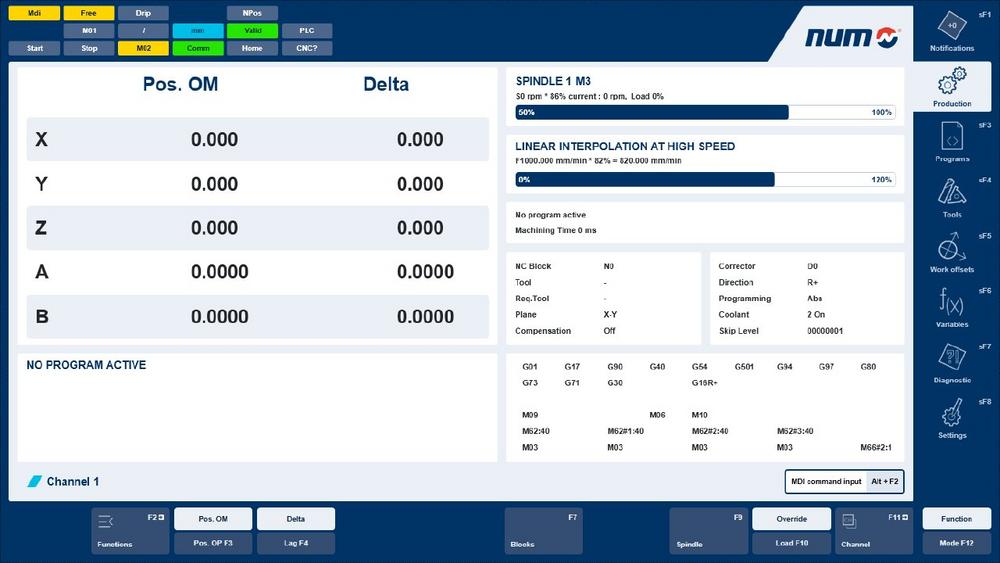

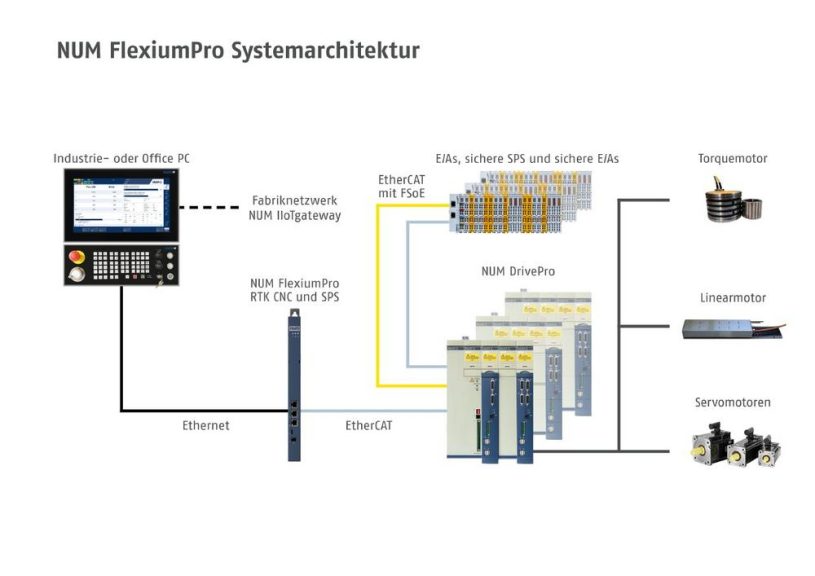

Im Fokus der Weiterentwicklung standen jene Aspekte der CNC-Fertigung, welche auch für deren Anwender die grösste Bedeutung haben: Leistungsfähigkeit, Geschwindigkeit, Präzision und Zuverlässigkeit. In diesem Sinne wurde für die neue Version der CNC-Plattform die Hardware-Konfiguration, bestehend aus einem Real Time Kernel (RTK) mit CNC und SPS, den Antriebsverstärkern (NUM DrivePro), den Servomotoren und dem erforderlichen PC umfassend überarbeitet. Ein deutliches Plus an Zuverlässigkeit und Systemverfügbarkeit erzielt FlexiumPro nicht zuletzt durch die Integration von SPS- und CNC-Prozessen auf nur einer einzelnen Platine, basierend auf einem Multi-Core-ARM-Prozessor. Durch den Einsatz der System-on-Chip-Technologie gelingt NUM mit FlexiumPro eine Steigerung der CNC-Rechenleistung um das Zehnfache gegenüber der letzten Version von Flexium+, bei strenger Synchronisation von CNC und SPS.

Flexium+ setzt dabei auf ein hartes Echtzeit-Betriebssystem. Hiermit werden Latenzzeiten und üblicherweise mit Soft-Betriebssystemen verbundene Komplexitäten vermieden und präzise Kontrolle und Reaktionsfähigkeit sichergestellt. Alle Daten, wie das SPS-Programm, die Maschinenkonfiguration, Werkstückprogramme und Kalibrierdaten sind auf einer auswechselbaren Micro-SD-Karte gespeichert, was nicht zuletzt im Bereich der Datensicherheit einen zusätzlichen Fortschritt darstellt. Geschützt wird das System zusätzlich durch die Integration von Superkondensatoren in den Real Time Kernel von FlexiumPro. Hierdurch ist ein sicheres Herunterfahren des Systems selbst bei spontanen Stromausfällen gewährleistet.

Im Funktionsumfang knüpft FlexiumPro nahtlos an die Vorgängerversionen an und erweitert diese zusätzlich. Neu sind unter anderem:

- Steuerung von bis zu 32 Achsen und/oder Spindeln

- Unterstützung für 32 Bearbeitungskanäle

- Hilfskanäle und SPS-Achsen

- Sub-Nanometer-Interpolation

- Real Tool Center Point (RTCP)

- Hochgeschwindigkeitsschneiden (HSC)

- Spezifische Technologiefunktionen und Bearbeitungszyklen

- Verbesserte Diagnose

- Moderne und intuitive Mensch-Maschine-Schnittstelle (HMI), die leicht angepasst werden kann

Neben den gewohnten Funktionen erleichtern die Beibehaltung der SPS-Programmiersprache und ‑Umgebung sowie die Aufwärtskompatibilität der Werkstückprogramme eine reibungslose Migration von Flexium+ zu FlexiumPro. Beim neuen HMI setzt FlexiumPro neben Interoperabilität vor allen Dingen auf Flexibilität. Mit Hilfe des leistungsstarken Software Development Kit (SDK) ist eine umfassende Individualisierung des FlexiumPro HMI möglich. Dabei können zum Beispiel kundenspezifische Module oder Plug-In-Komponenten integriert werden.

Unterstützt wird die Einführung der neuen CNC-Plattform FlexiumPro durch die Vorstellung einer ebenfalls neuen Serie von Hochleistungsantrieben in der NUM DrivePro Serie in ein-, zwei- und vierachsiger Konfiguration zur Steuerung aller Arten von Elektromotoren.

Insgesamt gelingt es NUM mit den Neuentwicklungen und dem Upgrade auf FlexiumPro, CNC-Systeme in Fragen der Geschwindigkeit, Zuverlässigkeit und Flexibilität zu revolutionieren.

NUM AG

Battenhusstrasse 16

CH9053 Teufen

Telefon: +41 71 335 04 11

Telefax: +41 71 333 35 87

https://www.num.com/

Telefon: +41 71 335 04 11

E-Mail: sales.ch@num.com

CMO NUM Group

Telefon: +41713350411

E-Mail: jacqueline.boeni@num.com

![]()

NUMROTO X: NUM setzt neue Massstäbe in Flexibilität und Präzision beim Werkzeugschleifen

Massgeschneiderte Automationslösungen für die Maschinen- und Werkzeugindustrie haben die NUM AG in mehr als 60 Jahren über die Grenzen der Schweiz hinaus zu einem führenden CNC-Unternehmen für High-End-Anwendungen und einem gefragten Partner internationaler Maschinenbauer gemacht. Dabei setzt NUM seit jeher auf die kontinuierliche innovative Neu- und Weiterentwicklung der gefragten Hard- und Softwarelösungen.

Pünktlich zur GrindingHub 2024, dem Mitte Mai zum zweiten Mal stattfindenden Branchentreffen der Schleiftechnik, präsentiert die NUM AG erstmals öffentlich die neue Produktlinie NUMROTO X. Die von NUM vollständig neuentwickelte Software zur Steuerung von Prozessen für die Herstellung und das Nachschärfen von Werkzeugen nutzt neueste Technologien und macht die bewährte Marke NUMROTO sprichwörtlich fit für die Aufgaben und Herausforderungen der Zukunft.

Wie bei NUMROTOplus handelt es sich auch bei NUMROTO X um eine Desktop-Anwendung, die auf der Schleifmaschine und einem Arbeitsplatz-PC verfügbar ist. Dabei übernimmt NUMROTO X bewährte Konzepte wie Multiuser-Datenbank, 3D-Simulation und -Kollisionsprüfung sowie die Produktdokumentation mit NUMROTO-Draw. Im Fokus der Entwicklung von NUMROTO X stand vorerst die Herstellung komplexer Standardfräser. Dieses Ziel erreicht NUMROTO X erfolgreich mit flexibel konfigurierbaren Geometrieelementen, vor allen Dingen aber mit völlig neuen Optionen bei der Herstellungs- und Prozessplanung. Die Verwendung von Sequenzen, in denen einzelne Arbeitsschritte organisiert werden können, erlaubt eine unkomplizierte Konfiguration komplexer und trotzdem übersichtlich dargestellter Produktionsabläufe.

Darüber hinaus integriert NUMROTO X einen ebenfalls komplett neuentwickelten, integrierten Job-Manager, mit dem sowohl in der Arbeitsvorbereitung als auch „on the fly“ an der Maschine Auftragslisten geändert und erweitert werden können, um unter allen Eventualitäten eine unterbrechungsfreie Produktion zu gewährleisten.

Bei der Gestaltung der neuen Benutzeroberfläche setzt NUMROTO X auf intuitive Bedienerfreundlichkeit und Übersichtlichkeit. Dank einer Echtzeit-Werkzeugvisualisierung kann der Nutzer jede Auswirkung einer Anpassung der Parameter sofort visuell an einem pixelgenauen Bild in jeder Zoomstufe zuverlässig im Detail nachvollziehen. Dabei wird der Anwender bei der Erstellung eines neuen Werkstücks durch ein Vorschlagswertesystem unterstützt, hat jedoch jederzeit die Möglichkeit, diese nach individuellen Anforderungen zu verändern.

Ebenfalls neu in NUMROTO X ist das für die Berechnung der Maschinenbewegungen verantwortliche Kinematikmodul. Dieses unterstützt auch 6-achsige Bewegungen und zeichnet sich durch mehr Effizienz und eine Optimierung der Achsen-Ansteuerung in Überführbewegungen zwischen den Schleifvorgängen aus.

Zusätzliche Präzision erzielt NUMROTO X durch den Einsatz neuer Algorithmen, die zum Beispiel bei der Nutberechnung auch unter besonders anspruchsvollen Voraussetzungen optimale Ergebnisse garantieren.

„NUMROTO X wird die Herstellung komplexer Standardfräser erfolgreich in die Zukunft zu führen“, erklärt Massimiliano Menegotto, CEO NUM Group. „Damit unsere Kunden während der kontinuierlichen Weiterentwicklung der neuen Software immer den optimalen Funktionsumfang nutzen können, werden NUMROTO X und NUMROTOplus parallel verfügbar bleiben.“

Geplant ist der Einsatz der neuen Software nach ihrer offiziellen Vorstellung im Rahmen der GrindingHub in Stuttgart vom 14. bis 17. Mai 2024 in Pilotprojekten der Maschinenhersteller mit ausgewählten Kunden. Nach Abschluss dieser Test- und Bewährungsphase folgt schrittweise der Flächeneinsatz.

NUM AG

Battenhusstrasse 16

CH9053 Teufen

Telefon: +41 71 335 04 11

Telefax: +41 71 333 35 87

https://www.num.com/

CMO NUM Group

Telefon: +41 (71) 3350411

E-Mail: jacqueline.boeni@num.com

![]()

NUM FlexiumPro CNC-System

Man nehme das flexibelste CNC-System Flexium+, verbessere die Rechenleistung, die Geschwindigkeit, die Konnektivität, die Flexibilität, die Integrationsdichte und den Energieverbrauch und das Ergebnis ist NUM FlexiumPro!

Betrachten wir zunächst die Hardware-Konfiguration. Das CNC-System besteht im Wesentlichen aus einem Real Time Kernel (RTK), welcher die CNC und SPS enthält, den Antriebsverstärkern (NUM DrivePro), den Servomotoren, einem PC und verschiedenes Zubehör. Beim PC empfehlen wir einen NUM Industrie-PC zu verwenden, was aber nicht zwingend ist. Sowohl bei der RTK als auch bei den Antriebsverstärkern kommt modernste System-on-Chip-Technologie mit einem ARM-Multicore-Prozessor zum Einsatz. Der dadurch erreichte extrem hohe Integrationsgrad führt zu einer enormen Reduktion der Komponenten, was sich positiv auf die Zuverlässigkeit und Verfügbarkeit des Systems auswirkt. Darüber hinaus konnte die Rechenleistung gegenüber der Flexium+ massiv gesteigert werden. So ist die FlexiumPro CNC mehr als 10-mal schneller als die Flexium+. Sämtliche Daten, wie das SPS-Programm, die Werkstückprogramme, die Maschinenkonfiguration, die Kalibrierdaten usw. werden auf einer austauschbaren µSD-Karte gespeichert und das sichere Herunterfahren des CNC-Systems ist, auch bei Stromausfall, durch einen eingebauten Superkondensator gewährleistet.

Die Peripheriegeräte wie E/A-Module oder Sicherheitskomponenten sind mit denjenigen der Flexium+ identisch. Die Antriebsverstärker (NUM DrivePro) verfügen, wenn sie mit der Option NUM-SAMX ausgestattet sind, über alle erforderlichen Sicherheitsfunktionen: Safe Torque Off (STO), Safe Stop (SS1/2), Safe Operating Stop (SOS), Safely Limited Speed (SLS), Safe Limited Position (SLP), Safe Direction Monitoring (SDM) und Safe Cams (SCA). Zusätzlich steht standardmässig die Funktion Safe Brake Control (SBC) zur Verfügung. Die Baugrösse des CNC- Systems konnte deutlich reduziert werden. So ist die lüfterlose RTK nur noch halb so breit wie bei der Flexium+ und bei den Antriebsverstärkern steht neben der Mono- und Bi-Achs-Version auch eine Quad-Achs-

Version zur Verfügung.

Die Software des CNC-Systems besteht aus verschiedenen Komponenten. Alle Software-Module weisen moderne Hardware-Architekturen auf und wurden optimiert, so dass ein Maximum an Performance aus der Hardware herausgeholt werden kann. So wird z.B. bei den Antriebsverstärkern zur Vermeidung von zeitlichen Verzögerungen und Overhead komplett auf ein Betriebssystem zwischen den CPUs und der „eigentlichen Software“ verzichtet – es handelt sich um eine reine Hardwareprogrammierung. Dadurch wird selbst beim Quad-Achs-Modul (4 Achsen) eine Abtastzeit im Positionsregelkreis von nur 50 µs erreicht.

Obwohl es sich bei der FlexiumPro um eine völlig neue Steuerungsgeneration handelt, wurde darauf geachtet, dass sie für den Anwender so weit wie möglich mit der Flexium+ kompatibel ist, so dass eine Migration problemlos möglich ist. Das bedeutet auch, dass die FlexiumPro über alle Funktionen und Flexibilitäten der Flexium+ verfügt. Beispielsweise sind die SPS-Programmiersprachen und -Umgebung der FlexiumPro (CODESYS V3) identisch mit denjenigen der Flexium+, und die Werkstückprogramme sind aufwärtskompatibel. Das HMI des FlexiumPro-Systems unterscheidet sich von dem des Flexium+-Systems und legt den Schwerpunkt auf die Interoperabilität mit dem Benutzer (Touch, Tastatur und Hardwaretasten). Eine weitere grosse Stärke der neuen HMI ist ihre Flexibilität. Dank eines leistungsstarken SDK (Software Development Kit) kann die FlexiumPro HMI angepasst, erweitert, verändert und personalisiert werden. Anwender können auf einfachste Weise kundenspezifische FlexiumPro HMI-Module in das HMI integrieren oder die vordefinierten Plug-In HMI-Komponenten nach eigenen Wünschen zusammenstellen und anpassen. Unterstützt werden auch Multi-HMI Konfigurationen (eine Maschine mit mehr als einem HMI). Natürlich steht auch die Flexium 3D Simulationssoftware weiterhin zur Verfügung. Während der Simulation des Werkstückprogramms kann der Benutzer die simulierten Maschinenbewegungen, den Materialabtrag vom Werkstück und mögliche Kollisionen zwischen Maschinenkomponenten, Werkstück und Werkzeug sehen.

Mit Hilfe von NUM IIoTgateway, das auf modernen Industrie 4.0-Technologien basiert, ist auch eine nahtlose Integration der FlexiumPro in die Fertigungsumgebung möglich. Dank seiner Flexibilität, Skalierbarkeit und Konfigurierbarkeit sowie seiner hohen Energieeffizienz eignet sich das FlexiumPro-System für die Automatisierung eines sehr breiten Spektrums von Maschinen. Dieses Spektrum umfasst mit grosser Wahrscheinlichkeit auch Ihre Maschine, unabhängig davon, ob es sich um eine Nachrüstung oder eine neue Maschine handelt. Unsere Niederlassungen unterstützen Sie gerne bei den Abklärungen und der Automation ihrer Maschine.

NUM ist in den sozialen Medien aktiv. Um ein Follower zu werden, besuchen Sie uns:

https://www.linkedin.com/company/num-ag/

https://www.facebook.com/NUM.CNC.Applications

https://twitter.com/NUM_CNC

https://www.youtube.com/num_cnc

NUM AG

Battenhusstrasse 16

CH9053 Teufen

Telefon: +41 71 335 04 11

Telefax: +41 71 333 35 87

https://www.num.com/

Telefon: +41 71 335 04 11

E-Mail: sales.ch@num.com

![]()

NUMroto X

Wie die bestehende Lösung NUMROTOplus ist auch NUMroto X als Desktopanwendung konzipiert und wird in derselben Version als Anwendung auf dem PC der Schleifmaschine als auch auf dem Programmierplatz-PC zur Verfügung stehen. Bewährte Konzepte wie Multiuser-Datenbank, Prozessanalyse mit NUMROTO-3D sowie die Produktdokumentation mit NUMROTOdraw werden auch mit NUMroto X bestehen bleiben.

Bei der Entwicklung von NUMroto X wurden verschiedene innovative Schwerpunkte umgesetzt. Die Oberfläche setzt, anstelle von verschachtelten Dialogen, auf scrollbare Bereiche, welche die zahlreichen Parameter übersichtlich darstellen. Benutzereingaben werden unmittelbar ausgewertet und in Bearbeitungsbahnen umgerechnet, was eine schnelle Werkstückvisualisierung erlaubt. Dies ermöglicht, die Auswirkungen von Parameteränderungen in Echtzeit zu beobachten. Die neuartige Visualisierung berechnet hierzu für jede Zoomstufe ein pixelgenaues Bild, welches jedes noch so kleine Detail sichtbar macht.

Ganz neue Wege geht NUMroto X bei der Definition und Organisation von Tastzyklen. Diese können neu, analog zu Schleifbearbeitungen, in Abläufen bzw. Sequenzen erfasst werden. Auf diese Weise lassen sich die verschiedenen Tastvorgänge übersichtlich darstellen und vom Anwender einrichten. Für das selbe Werkzeug können beliebig viele Sequenzen erstellt werden, welche Schleifbearbeitungen, Tast- und Abrichtzyklen oder beides enthalten. Mit der Möglichkeit, aus Sequenzen heraus andere Sequenzen auszuführen, lassen sich diese beliebig kombinieren, wodurch komplexe Herstellabläufe konfiguriert und trotzdem übersichtlich dargestellt werden können.

Für die Berechnung der Maschinenbewegungen wurde das Kinematik-Modul mit einem ganz neuen Ansatz realisiert. Es wartet mit interessanten Möglichkeiten auf, unter anderem werden auch interpolierende 6-achsige Bewegungen unterstützt. Für die Überführbewegung zwischen zwei Schleifvorgängen wurden neue Strategien implementiert, welche nicht nur effizienter sind, sondern auch die Achsen optimaler ansteuern.

Bei der Erstellung eines neuen Werkstücks wird der Anwender von einem umfangreichen Vorschlagswertesystem unterstützt. Die Vorschlagswerte lassen sich bei Bedarf vom Anwender selbst nahezu beliebig konfigurieren und auf die Eigenschaften der zu produzierenden Werkzeugpallette abstimmen.

NUMroto X wird in seiner ersten Version den Funktionsumfang zur Herstellung komplexer Fräser zur Verfügung stellen. Es gibt eine grosse Auswahl an Vorlagen für Stirn-, Mantel- und Eck-Profile die beliebig zu einem Werkzeugprofil kombiniert werden können. Genauso flexibel sind Manteldralle, Stirnverzahnungen und Freiflächendefinitionen kombinierbar.

Auch wenn NUMroto X anfangs den Funktionsumfang von NUMROTOplus noch nicht erreicht, trumpft das neue Softwarepaket mit neuesten Funktionen und innovativen Lösungen auf. Es ist uns wichtig, unsere Kunden auch zukünftig mit der bewährten und hochstehenden NUMROTO Technologie zu beliefern, weshalb NUMROTOplus und NUMroto X über mehrere Jahre parallel verfügbar sein werden.

NUM AG

Battenhusstrasse 16

CH9053 Teufen

Telefon: +41 71 335 04 11

Telefax: +41 71 333 35 87

https://www.num.com/

CMO NUM Group

Telefon: +41713350411

E-Mail: jacqueline.boeni@num.com

![]()

NUM veröffentlicht wichtiges Update für NUMROTO Werkzeugschleifsoftware

Die Version 5.0.0 von NUMROTO bietet Anwendern von CNC-Werkzeugschleifmaschinen ein noch nie dagewesenes Mass an Flexibilität. Sie dürfte vor allem für Kunden interessant sein, die ihre Produktivität bei Präzisionsbohrern, Stufenbohrern, Schaftfräsern und Formwerkzeugen steigern wollen.

NUMROTO bietet eine überarbeitete Benutzerverwaltung. Die neue Version der Software ermöglicht eine viel detailliertere Definition der Benutzerrollen. So lässt sich bspw. sicherstellen, dass nur geschulte Spezialisten wichtige Daten wie zum Beispiel Maschinendaten, Scheibendaten oder Masterwerkzeuge ändern oder löschen können.

NUM hat die Funktionalität und Ergonomie des NUMROTO-Profileditors deutlich verbessert. Der neue Profileditor X ermöglicht das schnelle Zeichnen von Profilzügen mit der Computermaus, wobei alle Elemente übersichtlich in Tabellenform dargestellt werden. Beim Importieren einer DXF-Datei werden alle vorhandenen Layer in einem Vorschaufenster angezeigt. Profileditor X bietet ausserdem eine Funktion zur Umwandlung von Splines in Polylinien, die es ermöglicht, Splines einzulesen und automatisch in segmentierte Linien mit einer vom Benutzer festgelegten maximalen Toleranz umzuwandeln.

NUMROTO 5.0.0 führt in der ganzen Werkzeug-Palette aber auch bei generellen Themen wie Tasten, 3D-Simulation, NR Draw viele neue Funktionen ein. Beim Formfräser kann die Achswinkel-Ebene beim Rücksetzen neu automatisch angepasst werden. Und am Ende eines Hinterschliffs an einem Bohrer kann jetzt eine Ausfahrschräge programmiert werden.

Die neuen Funktionen für Schaftfräser umfassen eine Vielzahl von Bearbeitungen und lesen sich wie eine "Wunschliste" des Anwenders. Das Schleifen von S-förmigen und geraden Querschneiden wurde perfektioniert, so dass Kugelradien auf vorne entlang der Querschneide exakt und technologisch optimal gestaltet sind. Am schaftseitigen Schneidenende kann nun ein Radius geschliffen werden. Für die Ein- und Ausfahrschrägen können separate Vorschübe programmiert werden – und der Anstell- und Verdrehwinkel von Freiflächen-Operationen kann nun individuell pro Zahngruppen programmiert werden.

Die 1987 erstmals vorgestellte NUMROTO-Software wird heute von vielen weltweit führenden Herstellern von CNC-Werkzeugschleifmaschinen für die Herstellung und das Nachschärfen von Werkzeugen wie Schaftfräsern, Bohrern, Stufenbohrern, Formfräsern eingesetzt. Die Software zeichnet sich aus durch ein sehr praxisnahes und durchdachtes Bedienkonzept, welches einen direkten und schnellen Ablauf von der Programmierung zum genau vermessenen Werkstück garantiert.

Die NUMROTO-Software wird derzeit auf mehr als 100 verschiedenen Maschinentypen von 20 renommierten internationalen Herstellern in 50 Ländern weltweit eingesetzt.

NUM AG

Battenhusstrasse 16

CH9053 Teufen

Telefon: +41 71 335 04 11

Telefax: +41 71 333 35 87

https://www.num.com/

E-Mail: jacqueline.boeni@num.com

![]()

Branchenführender Hersteller von Vollhartmetall-Werkzeugen setzt auf NUMROTO

TN Værktøjsslibning wurde 1987 von Torben Nielsen gegründet – zufälligerweise im selben Jahr, in dem NUMROTO auf den Markt kam – und hat sich kontinuierlich zu einem führenden Unternehmen in der Herstellung von Spezialwerkzeugen aus Vollhartmetall entwickelt, das einen beneidenswerten Ruf für die Qualität und Präzision seiner Produkte geniesst. Von einer modernen 2000 m2 grossen Industrieanlage im Bjaeverskov, etwa 50 km südwestlich von Kopenhagen, aus bedient das Unternehmen den Weltmarkt und exportiert derzeit etwa 70 Prozent seiner Produktion.

Einer der wichtigsten Geschäftsvorteile von TN Værktøjsslibning besteht darin, dass das Unternehmen alle Aspekte der Herstellung abwickelt und daher die Bewegungen der einzelnen Werkzeuge von der Bestellung bis zur Auslieferung verfolgen kann. TN Værktøjsslibning verfügt über einen grossen Vorrat an hochwertigen „Subnanograin“-Hartmetallwerkstoffen in Form von Stäben mit internen Kühlkanälen und Vollstäben mit einem Durchmesser von 2 bis 70 mm. TN Værktøjsslibning fertigt auf mehreren hochmodernen CNC-Schleifmaschinen ein umfassendes Sortiment an Standard-Hochgeschwindigkeitsfräsern, Stufenbohrern und Formfräser der Marke TN, deren Design und Abmessungen auf die Bedürfnisse der Kunden zugeschnitten werden können, um „genau das richtige Werkzeug für die jeweilige Aufgabe“ zu erhalten.

TN Værktøjsslibning verfügt auch über eine fortschrittliche eigene Polier- und Beschichtungstechnologie für Werkzeuge. Die Werkzeuge können optional sowohl vor als auch nach dem Polieren beschichtet werden, um ihre Lebensdauer zu verlängern und die Spanabfuhr zu optimieren. Darüber hinaus bietet das Unternehmen einen Nachschleif- und Wiederbeschichtungsdienst für Werkzeuge an. Unter der Voraussetzung, dass ein Werkzeug physisch unbeschädigt ist, kann es nach dem Nachschleifen und eventuell der Neubeschichtung oft wieder voll einsatzfähig gemacht werden, und zwar für weniger als 50 Prozent der Kosten eines neuen Werkzeugs.

Jeder Aspekt der Werkzeugherstellung bei TN Værktøjsslibning ist weitgehend automatisiert. Die Hauptproduktionshalle ist mit fünfzehn 5-Achsen-CNC-Schleifzentren ausgestattet, die von Rundschleifmaschinen ergänzt werden. Alle diese Maschinen werden von der NUMROTO-Software gesteuert und sind miteinander vernetzt, um das Produktionsmanagement und die Softwarewartung zu vereinfachen. Jede Maschine verfügt über einen eigenen Programmierplatz, so dass Teileprogramme während des Schleifens erstellt werden können. Das Unternehmen ist ausserdem dabei, seine Mehrbenutzer-Programmierumgebung zu erweitern, die derzeit sieben Benutzern Zugang bietet.

Ein interessanter Aspekt der Betriebsstruktur von TN Værktøjsslibning, der möglicherweise ein Grund für den stetigen Erfolg des Unternehmens ist, besteht darin, dass die Hierarchie bewusst flach gehalten wird – es gibt keine Konstruktionsabteilung. Jeder CNC-Maschinenbediener ist für die Programmierung, das Schleifen der Werkzeuge und die vollständige Dokumentation des Prozesses verantwortlich.

Torben Nielsen, der noch immer an der Spitze des Unternehmens steht und heute sowohl Geschäftsführer als auch Eigentümer von TN Værktøjsslibning ist, erklärt: „Wir versuchen, die Arbeit für unsere Mitarbeiter so interessant und befriedigend wie möglich zu gestalten, und haben im Laufe der Jahre ein dynamisches Team aus hochqualifizierten und engagierten Mitarbeitern aufgebaut. Durch die Standardisierung auf NUMROTO für den Grossteil unserer CNC-Bearbeitungen können wir immens davon profitieren, dass unsere Mitarbeiter einen gemeinsamen Pool an Know-how und Wissen über modernste Technologien und Prozesse in der Werkzeugherstellung haben. Viele unserer Spezialwerkzeuge werden nur in kleinen Losgrössen benötigt – manchmal nur 2 oder 3 – und dennoch wollen wir diese innerhalb der gleichen Zeit von 9 Tagen an unsere Kunden liefern wie unsere Standardwerkzeuge. Um dieses Ziel zu erreichen, brauchen unsere Bediener eine schnelle, einfache und eindeutige Maschinensteuerung, die ihrerseits eine sehr flexible, genaue und zuverlässige Software mit einer modernen Benutzeroberfläche erfordert.“

TN Værktøjsslibning erweitert regelmässig seinen Maschinenpark, um den sich ändernden Werkzeuganforderungen seiner Kunden gerecht zu werden. Das Unternehmen nutzte die NUMROTO-Software erstmals im Jahr 2002, als es zwei Deckel S20 CNC-Schleifmaschinen kaufte, denen seither weitere zehn Deckel S22-Maschinen folgten. Der aktuelle Bestand an NUMROTO-gesteuerten CNC-Schleifmaschinen umfasst die zwölf Deckel-Maschinen sowie eine UWS SF40-Rundschleifmaschine und zwei Vollmer VGrind 340S-Maschinen.

Die Programmierung und Bearbeitung von Sonderwerkzeugen, die den Grossteil der Produktion von TN Værktøjsslibning ausmachen, wird in der Regel tagsüber durchgeführt. Grössere Standardwerkzeuge werden nachts mit Hilfe von robotergesteuerten Teileladern und unbemannten Bearbeitungszentren bearbeitet, allerdings mit einem hohen Mass an Rückkopplung wie In-Prozess-Messung und Rundlaufkompensation, um eine gleichbleibende Produktqualität zu gewährleisten.

Alle von TN Værktøjsslibning hergestellten Werkzeuge werden vor dem Versand einer gründlichen Kontrolle unterzogen. Zu den Qualitätssicherungseinrichtungen des Unternehmens gehört ein klimatisierter, unter Überdruck stehender Messraum, der mit einer 5-Achsen-CNC-Messmaschine und anderen optischen Präzisionsmessgeräten ausgestattet ist.

Das Schlusswort überlassen wir Torben Nielsen. „Unsere Erfahrungen mit NUMROTO sind fantastisch. Die Software eignet sich perfekt für das Schleifen sowohl einfacher als auch hochkomplexer Werkzeuge und ist äusserst zuverlässig. Sie ist sehr einfach zu bedienen und die Simulation ist sehr präzise. In einem Zeitraum von etwas mehr als 21 Jahren gab es nur sehr wenige Werkzeuge, die wir nicht herstellen konnten. Aufgrund unserer sehr kurzen Lieferzeiten sind wir auf gute Unterstützung angewiesen – und die haben wir von NUM immer erhalten.“

NUM AG

Battenhusstrasse 16

CH9053 Teufen

Telefon: +41 71 335 04 11

Telefax: +41 71 333 35 87

https://www.num.com/

E-Mail: jacqueline.boeni@num.com

![]()

Neue CNC-Software vereinfacht die Nutzung der neuesten Fünf-Achsen-Werkzeugmaschinen

- Verbesserte RTCP-Funktion mit Werkzeugvektorprogrammierung

- Neuer G-Code-Befehl und Glättungsalgorithmen zur Verbesserung der Oberflächenqualität

Die neueste Version der Flexium-Software des CNC-Spezialisten NUM enthält eine verbesserte RTCP-Funktion (Rotation Tool Centre Point) mit Werkzeugvektorprogrammierung, die den Einsatz von 5-Achs-Werkzeugmaschinen erheblich vereinfacht.

Als einer der ersten Entwickler von RTCP entwickelt NUM die Funktion kontinuierlich weiter, um den sich ändernden Bedürfnissen von Maschinenbauern und Endanwendern gerecht zu werden. Die RTCP-Implementierung des Unternehmens umfasst vierundzwanzig vordefinierte kinematische Konfigurationen. Die Flexium+-CNC-Systeme sind in der Lage verschiedene Kinematiken auf derselben Maschine unterzubringen – zum Beispiel, wenn verschiedene Fräsköpfe benötigt werden.

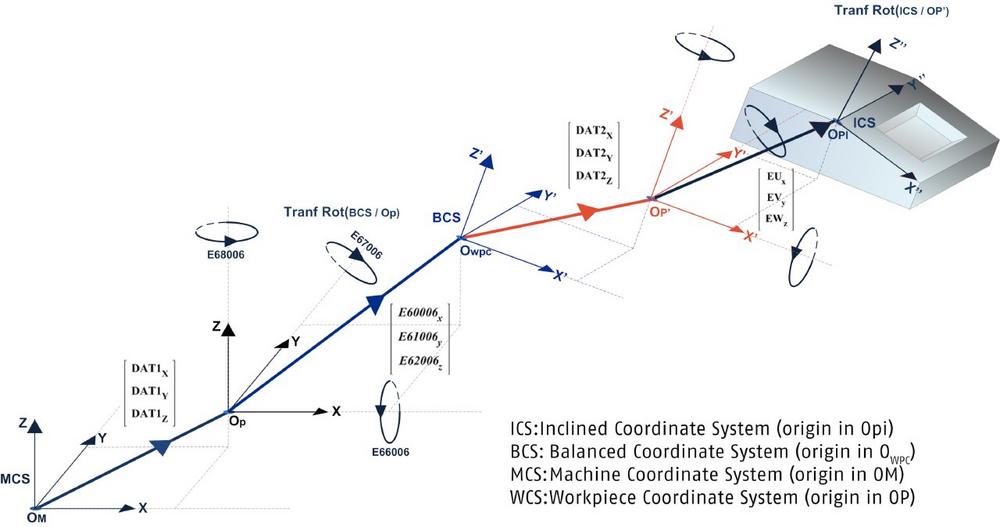

Die RTCP-Basisfunktion von NUM, die über den ISO-Code G151 aufgerufen wird, bietet eine Reihe von benutzerspezifischen Varianten. Die Funktion kann bei einem geneigten Koordinatensystem oder nach einer Positionierbewegung aktiviert werden. In beiden Fällen berechnet das CNC-System automatisch den mechanischen Versatz, um sicherzustellen, dass der Werkzeugmittelpunkt immer mit der definierten Werkstückoberfläche in Berührung ist, während sich die Drehachsen bewegen. Die RTCP-Funktion kann auch über die Ist-Positionen der Rundachsen aktiviert werden.

Die Programmierung von 5-Achs-Maschinen wurde bisher oft als mühsam empfunden. Die Rundachsen werden meist direkt mit ihrer Winkelposition programmiert, was den Vorteil hat, dass man sich die Position des Bearbeitungskopfes beim Betrachten des Teileprogramms vorstellen kann. Der Nachteil ist jedoch, dass das Teileprogramm von der Kinematik der Maschine abhängt und nicht ohne Änderung auf eine andere 5-Achs-Maschine übertragen werden kann.

Mit der Option Werkzeugvektorprogrammierung der RTCP-Funktion von NUM kann die Richtung des Werkzeugs durch die Komponenten der Vektoren entlang der X-, Y- und Z-Achse bestimmt werden, wodurch das Teileprogramm unabhängig von der Maschinenkinematik wird.

Unter bestimmten Umständen kann das physische Ausrichten des zu bearbeitenden Werkstücks auf der Maschine ein komplexes Verfahren sein. Um die Produktivität zu erhöhen, kann das CNC-System Flexium+ von NUM in diesen Fällen, anstatt das Werkstück zu verschieben, Positionierungsabweichungen (einschliesslich Winkel) durch Anwendung entsprechender Korrekturwerte kompensieren. Das Werkstück bleibt falsch ausgerichtet, aber das CNC-System ist sich der Abweichungen bewusst und gleicht sie automatisch aus.

Die Flexium-Software von NUM, Version 4.1.00.00 oder höher, verfügt nun über ein spezielles HMI (Human-Machine Interface), über das die entsprechenden Korrekturwerte eingegeben werden können. Das aus den Verschiebungen und Drehungen resultierende Koordinatensystem wird als «Balanced Coordinate System» (oder BCS) bezeichnet und die Kompensationsfunktion als 3DWPC (3D Workpiece Compensation).

Darüber hinaus enthält die Software jetzt eine Funktion, die Maschinenanwendern hilft, die Schruppbearbeitung zu beschleunigen und beim Schlichten optimale Oberflächengüten zu erzielen. Die neue Funktion, die über den ISO-Code G732 aufgerufen wird, vereinfacht die Parameteroptimierung und berechnet automatisch Voreinstellungen für das Schruppen und Schlichten mit einstellbaren Glättungsstufen. Der Maschinenbediener kann eine Reihe von Eigenschaften auswählen – wie Profiltoleranz, zulässiger Sehnenfehler und Segmentlänge – und einen optionalen Glättungsalgorithmus aufrufen, um mechanische Schwingungen zu reduzieren und die Werkstückoberfläche zu glätten.

Um den Maschinenbedienern noch mehr zu helfen, optimale Ergebnisse zu erzielen, hat NUM auch einen neuen Algorithmus eingeführt, der im Drehpunkt die Geschwindigkeit konstant hält. Von CAD/CAM-Systemen generierte Teileprogramme bestehen häufig aus einer Vielzahl kleiner G01-Segmente – im Falle von Rundachsen sind diese oft inhomogen verteilt – was zu Geschwindigkeitsschwankungen führt, die die Oberflächenqualität beeinträchtigen. Die neuen Algorithmen halten die Geschwindigkeit an den Drehpunkten während der Bewegung der Drehachsen konstant, so dass die Unstetigkeiten geglättet werden können, was zu einer verbesserten Oberfläche führt.

Hintergrundinformationen

Die Fünf-Achsen-Bearbeitung, bei der das Werkzeug im Verhältnis zur Bearbeitungsfläche ausgerichtet ist, ist in den letzten Jahren stark in den Vordergrund gerückt. Die Hersteller von Werkzeugmaschinen entwickeln zunehmend neue kinematische Konfigurationen, die sich diese Technologie zunutze machen, um den Endanwendern zu helfen, die Leistung ihrer Bearbeitungsvorgänge weiter zu verbessern.

Ein Schlüsselfaktor für den Erfolg der fünfachsigen Bearbeitung war die Einführung der Funktion Rotation Tool Centre Point (RTCP) für CNC-Systeme. NUM war einer der ersten Entwickler dieser Funktion, die dafür sorgt, dass interpolierte Punkte, dank eines Echtzeitausgleichs, bei der Bewegung der Drehachsen korrekt nachgeführt werden..

NUM ist in den sozialen Medien aktiv. Um Follower zu werden, besuchen Sie:

https://www.linkedin.com/company/num-ag/

NUM AG

Battenhusstrasse 16

CH9053 Teufen

Telefon: +41 71 335 04 11

Telefax: +41 71 333 35 87

https://www.num.com/

Telefon: +41 71 335 04 11

E-Mail: sales.ch@num.com

Telefon: +44 (7525) 365515

E-Mail: nick@wordsun.com

Telefon: +44 (1202) 856-000

E-Mail: pressrelease@wordsun.com

![]()

NUM erweitert sein Portfolio an CNC-Lösungen für die Zahnradfertigung um Power Skiving

- * Leistungsstarke neue Software und das präzise mehrstufige elektronische Getriebe ebnen den Weg für die nächste Generation von CNC-Werkzeugmaschinen mit kombinierten Wälzfräs und Wälzschälfunktionen

Der CNC-Spezialist NUM hat die Funktionalität seiner renommierten NUMgear-Familie aus Technologien für die Zahnradfertigung mit einer extrem flexiblen Softwareoption für das Wälzschälen weiter ausgebaut.

Diese neue Option für Power Skiving von NUM bietet CNC-Werkzeugmaschinenherstellern die Möglichkeit, eine wichtige Marktchance in der aufstrebenden Industrie für die Herstellung von kompakten Getrieben wahrzunehmen. Es ist nun möglich, eine völlig neue Generation von Automatisierungssystemen für die Zahnradproduktion zu schaffen, die kombinierte Wälzfräs- und Wälzschälfunktionen in einer Maschine bietet.

Getriebehersteller setzen derzeit eine Vielzahl von Bearbeitungsprozessen ein, darunter Wälzfräsen, Wälzstossen, Räumen und Schleifen. Welche Verfahren zum Einsatz kommen, hängt in hohem Masse von der Art und Grösse der zu produzierenden Zahnräder und Verzahnungen ab. Das Wälzfräsen ist ideal für Aussenverzahnungen, während Wälzstossen und Räumen am besten für die Herstellung von Innenverzahnungen geeignet sind – letzteres ist allerdings nur bei kleinen Zahnrädern wirklich praktikabel. Power Skiving hingegen ist eine potenziell viel schnellere und effizientere Methode zur Herstellung von Aussen- und Innenverzahnungen jeder Grösse.

Obwohl das Verfahren bereits vor mehr als 100 Jahren entwickelt und patentiert wurde, ist es erst in jüngster Zeit mit dem Aufkommen von mehrachsigen Werkzeugmaschinen, die eine präzise Hochgeschwindigkeitssynchronisation ermöglichen, für den industriellen Einsatz praktikabel geworden.

Basierend auf der Hochleistungs-CNC-Plattform Flexium+ von NUM ist die neue Lösung für das Wälzschälen die jüngste Ergänzung der NUMgear-Suite für die Zahnradfertigung des Unternehmens. NUMgear wurde ursprünglich speziell für das Wälzfräsen von Zahnrädern entwickelt, wird aber kontinuierlich weiterentwickelt, um den Anforderungen der Industrie gerecht zu werden, und bietet heute Lösungen für eine breite Palette von Zahnradherstellungsprozessen; sie werden von vielen führenden Herstellern von Verzahnungsmaschinen eingesetzt.

Die neue Power Skiving Software macht sich die Geschwindigkeit und Präzision des fortschrittlichen elektronischen Mehrstufengetriebes (MLEGB) von NUM zunutze. Diese sehr leistungsstarke Einheit ist in der Lage, eine noch nie dagewesene Geschwindigkeit und Genauigkeit zu erreichen – sie kann bis zu 25.000 Umdrehungen pro Minute an der führenden Achse bewältigen und verwendet Look-Ahead-Algorithmen, um sowohl die Geschwindigkeit als auch die Beschleunigung der Achsen vorherzusagen und so die Synchronisationszeit zu minimieren.

Das MLEGB wird vom Benutzer im Teileprogramm definiert. Jede Achse kann führend oder folgend, linear oder rotierend sein, und das Verhältnis zwischen führenden und folgender Achse kann durch einen benutzerdefinierten festen Parameter oder eine dynamische Maschinenzyklusvariable (Kurventabelle) gesteuert werden. Die Flexibilität wird noch dadurch erhöht, dass mehrere MLEGBs kaskadiert werden können, eine Folgeachse in einem dynamischen Getriebe als Leitachse in einem anderen MLEGB verwendet werden kann und entweder die Leit- oder Folgeachse in einem MLEGB real oder virtuell sein kann.

Eine einzige Mehrzweck-CNC-Werkzeugmaschine, die den Getriebeherstellern die Möglichkeit bietet, grosse Zahnräder auf einer Achse zu fräsen und kleinere Zahnräder und Verzahnungen zu schälen, immer dann, wenn der Platz für das Werkzeug begrenzt ist – wie z. B. in einem kompakten Getriebe – würde sich mit Sicherheit einer schnellen Akzeptanz in der Industrie erfreuen. Dank NUM ist die CNC-Steuerungstechnologie zusammen mit den erforderlichen Präzisionsservomotoren und -antrieben nun Realität.

Die neue Power-Skiving-Softwareoption von NUM kann auf jedem Flexium+ CNC-System mit der Flexium-Softwareversion 4.1.00.00 oder höher installiert und verwendet werden.

NUM AG

Battenhusstrasse 16

CH9053 Teufen

Telefon: +41 71 335 04 11

Telefax: +41 71 333 35 87

https://www.num.com/

Telefon: +44 (7525) 365515

E-Mail: nick@wordsun.com

![]()

Innovative KI-Software erleichtert die Zustandsüberwachung von CNC-Werkzeugmaschinen

– Neuronales Netzwerk erlernt optimales Maschinenverhalten

– Leistungsstarke Überwachungs-, Fehlervorhersage- und Diagnosefunktionen helfen, Produktionsstandards aufrechtzuerhalten und Maschinenstillstandszeiten zu minimieren

NUM hat eine innovative Software mit künstlicher Intelligenz auf den Markt gebracht, die Anwendern von CNC-Werkzeugmaschinen eine äußerst kosteneffiziente Zustandsüberwachung ermöglicht.Das NUMai-Softwarepaket ist mit allen Flexium+-CNC-Systemen der neuesten Generation von NUM kompatibel und stellt eine komplette, voll integrierte Lösung für CNC-Werkzeugmaschinen dar – sie benötigt keine zusätzlichen Sensoren und läuft auf demselben Industrie-PC wie das HMI (Human-Machine-Interface) des CNC-Systems.

Die NUMai-Software kann eingesetzt werden, sobald eine Werkzeugmaschine in Betrieb genommen wurde und für die Produktion bereit ist, oder auf einer Maschine, die bereits für Produktionszwecke eingesetzt wird. Die Software erfasst, während die Maschine für normale Produktionsaufgaben eingesetzt wird, zunächst alle relevanten Betriebsdaten über einen Zeitraum von typischerweise mehreren Stunden. Idealerweise wird eine Vielzahl von Teileprogrammen mit unterschiedlichen Bearbeitungsbedingungen gefertigt, um eine möglichst umfassende und zuverlässige Datenbasis zu erhalten.

Mit den gesammelten Daten wird ein neuronales Netz angelernt, so dass Abweichungen vom "guten" Maschinenverhalten und «guter» Leistung erkannt und vorhergesagt werden können; ein dazu geeignetes PC-Programm für die Online-Leistungsüberwachung und Diagnose wird automatisch generiert.

Während der Entwicklung der Software hat NUM die Technologie an einer CNC-Fräsmaschine mit drei Achsen und einer Spindel getestet, für die ein neuronales Netz aus 36 Neuronen mit drei «hidden Layers» erforderlich war. In diesem speziellen Fall mussten die Werte von 396 Parametern genau gemessen werden; dies erforderte die Erfassung von mehr als 2 Millionen "bekanntermassen guter" Datenpunkte und 300 Iterationen in der Lernphase, was etwa vier Stunden pro Achse dauerte.

Die NUMai-Zustandsüberwachungssoftware macht sich die inhärente Flexibilität der Flexium+ CNC-Plattform der neuesten Generation von NUM zunutze. Standardmäßig enthält jedes Flexium+ CNC-System einen PC, der Daten von den Messpunkten der Servoantriebe verarbeiten kann, eine SPS, die direkten Zugriff auf die Maschinenparameter hat, und eine NCK-Oszilloskop-Funktion, die Werte in Echtzeit auslesen kann. Die gesamte Systemkommunikation wird vom FXServer über ein schnelles Echtzeit-Ethernet-Netzwerk (RTE) abgewickelt.

Während des täglichen Einsatzes in der Produktionsumgebung läuft die NUMai-Software im Hintergrund auf dem Industrie-PC, welcher Teil des CNC-Systems der Werkzeugmaschine ist, und überwacht und bewertet kontinuierlich die Leistung der Maschine. Jede Diskrepanz oder Abweichung über benutzerdefinierte Schwellenwerte hinaus wird an die SPS gemeldet, die dann entscheidet, welche Massnahmen ergriffen werden sollen – von einer einfachen Hinweismeldung bis hin zu einer Notabschaltung.

Die neue NUMai-Zustandsüberwachungssoftware-Option kann auf jedem Flexium+ CNC-System installiert und verwendet werden, auf dem die Flexium-Softwareversion 4.1.10.10 von NUM oder höher läuft.

NUM AG

Battenhusstrasse 16

CH9053 Teufen

Telefon: +41 71 335 04 11

Telefax: +41 71 333 35 87

https://www.num.com/

Telefon: +44 (7525) 365515

E-Mail: nick@wordsun.com

![]()