Materialise präsentiert neue Magics-Version auf der RAPID + TCT 2025

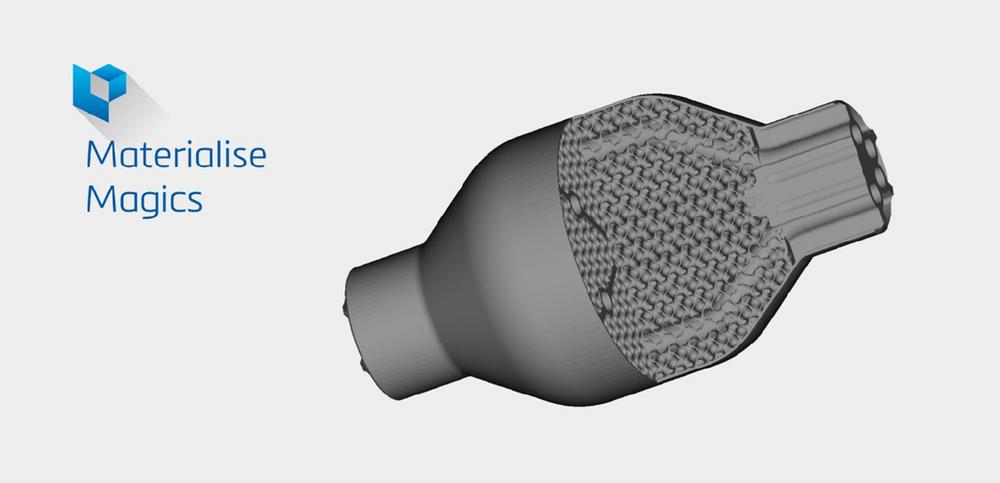

Materialise, ein weltweit führendes Unternehmen für Software und Dienstleistungen im Bereich der additiven Fertigung (AM), stellt heute die Magics-Version 2025 sowie strategische Partnerschaften mit Raplas und One Click Metal vor. Diese Ankündigungen adressieren zentrale Herausforderungen wie Designbeschränkungen, Bauteilkosten und Produktionsgeschwindigkeit und fördern den Einsatz von AM in Branchen wie Luft- und Raumfahrt, Gesundheitswesen und Automobilindustrie. Laut Materialise ermöglichen die neuen Magics-Funktionen in Kombination mit nTop’s impliziten Geometrien eine drastische Reduzierung der Vorbereitungszeit – von mehreren Tagen auf wenige Sekunden – bei gleichbleibend hoher Designpräzision. Diese neue Fähigkeit in Magics, kombiniert mit der nächsten Generation der Build Processoren von Materialise, macht komplexe Bauteile druckbar, die bisher nicht realisierbar waren.

„Da die additive Fertigung sich von einer Nischentechnologie zu einem Grundpfeiler der modernen Fertigung entwickelt, wird intelligenter, integrierter Software eine immer größere Bedeutung zuteil“, erklärt Udo Eberlein, Vice President Software bei Materialise. „Wir hören genau hin, was der Markt verlangt, und entwickeln unser Software-Portfolio zu einer integrierten Lösungspalette weiter, die mit anderen Fertigungswerkzeugen zusammenarbeitet. Indem wir Herausforderungen wie Kosten, Skalierbarkeit und Präzision adressieren, schaffen wir die Grundlage für durchgängige Workflows, die AM mit der industriellen Serienfertigung verbinden.“

Magics 2025: Designbarrieren durchbrechen, Kosten optimieren

Die neue Version bietet konkrete Lösungen für Herausforderungen beim 3D-Druck mit Polymeren und Metallen, einschließlich impliziter Modellierungsfunktionen, intelligenter Stützstrukturgenerierung und nahtloser Workflow-Integration.

Integration von nTop-Implizitgeometrien

Magics ermöglicht die nahtlose Verarbeitung von nTop-Implizitgeometrien ohne vorherige Mesh-Konvertierung und reduziert damit die Vorbereitungszeit für komplexe Teile drastisch. In Kombination mit den fortschrittlichen Slicing-Funktionen der neuen Build Processor von Materialise lassen sich Geometrien realisieren, die bisher aufgrund hoher Daten- und Speicheranforderungen nicht druckbar waren.

Die Abteilung ADDITIVE INTELLIGENCE von DMG MORI Technium Europe – ein Vorreiter in der Präzisionsbearbeitung und additiven Fertigung – nahm 2024 am Early Access Program von Materialise und nTop teil. Aufbauend auf ihrem Erfolg bei der Neugestaltung des AKZ FDS Adapters (ein Bauteil für CNC-Werkzeugmaschinen) konnte das Team mithilfe der neuen Integration komplexe Geometriedaten innerhalb von Sekunden verarbeiten – statt wie zuvor in Tagen.

„Vor dem Early Access Program hat das Meshing komplexer Geometrien Tage gedauert. Jetzt mit der Integration in Magics dauert es nur Sekunden. Das hat unseren Workflow nicht nur beschleunigt – es revolutioniert unsere Fähigkeit, für AM zu designen“, sagt Martin Blanke, Projektingenieur Additive Fertigung, DMG MORI Technium Europe GmbH.

BREP-Import und -Verarbeitung

Die neue BREP-Funktion ermöglicht die direkte Verarbeitung nativer CAD-Geometrien in Magics. Das bedeutet höhere Bauteilqualität, schnellere Verarbeitung und weniger manuelle Nachbearbeitung. Besonders geeignet für CNC-Workflows sowie SLS-, MJF- und Metall-LPBF-Verfahren, unterstützt sie Funktionen wie Messungen, Wandstärkenanalyse, Nesting und STEP-Dateiexport zur Integration in CAM- oder CAD-Software.

Kostensenkung bei Bauteilen

Da die Nachbearbeitung 40–60 % der Gesamtkosten ausmacht, bietet die neue Magics-Version weitere Optimierungen bei der Bauvorbereitung und Stützstrukturgenerierung. Materialeinsatz und Nachbearbeitungsaufwand werden verringert – bei gleichbleibend hoher Qualität. Neue Funktionen:

- Replace Part & Transfer Support: Für die Serienproduktion entwickelt, überträgt es Stützstrukturen automatisch beim Ersetzen von Teilen, reduziert Wiederholungsarbeiten, menschliche Fehler und Durchlaufzeiten.

- Self-Supporting Shell & Honeycomb: Komplexe Bereiche können durch selbsttragende Volumenstrukturen unterstützt werden. Dies erleichtert die Entfernung der Stützen und reduziert die Nachbearbeitung – insbesondere für LPBF, aber auch andere Technologien profitieren.

Zusätzlich enthält die neue Version funktionale Updates zur Vereinfachung der Benutzeroberfläche sowie deutliche Verbesserungen bei der Grafikdarstellung und Speichernutzung. So wird bis zu 40 % weniger Videospeicher für markierte Meshes verwendet, während Befehle wie Extrude (70 %) und Perforator (50 %) deutlich beschleunigt werden. Der kommerzielle Release ist für Mai 2025 geplant. Präsentiert wird die neue Version auf der RAPID + TCT.

AM beschleunigen: Druckgeschwindigkeit und Leistung auf dem nächsten Level

Materialise stellt zwei neue Build Processor der nächsten Generation vor – in Partnerschaft mit Raplas und One Click Metal. Ziel ist es, die AM-Fähigkeiten für große und mittelständische Fertiger weiterzuentwickeln.

Im Fokus steht die Skalierbarkeit: Gemeinsam mit Raplas stellt Materialise den neuen Build Processor für die Serienproduktion im SLA-Verfahren vor. Raplas bringt über 30 Jahre Erfahrung in der SLA-Technologie und Harzproduktion mit und ist als kundenorientierter Lösungsanbieter etabliert.

„Durch die Kombination der maßgeschneiderten SLA-Technologie von Raplas mit dem fortschrittlichen Build Processor von Materialise beheben wir Ineffizienzen bestehender Systeme. Erste Ergebnisse zeigen eine 30–40 % höhere Druckgeschwindigkeit, verbesserte Bauteilqualität und minimalen Nachbearbeitungsaufwand“, sagt Richard Wooldridge, CEO von Raplas. „So ermöglichen wir eine schnellere und präzisere Serienproduktion – ideal für Medizin, Automobil, Luftfahrt und Anwendungen wie Feinguss.“

Bereits im März kündigte Materialise eine Integration des Build Processors mit One Click Metal an, um das schnell wachsende Mid-Market-Segment besser zu bedienen. Die Zusammenarbeit bringt erschwingliche, leistungsstarke Lösungen für Start-ups wie auch etablierte Fertiger. Durch die Integration profitieren Nutzer von mehr Kontrolle, effizienteren Prozessen und konstanter, hoher Qualität.

„Unsere Strategie ist es, die nächste Generation der additiven Fertigung zu ermöglichen – durch die Kombination fortschrittlicher Software mit einer Vielzahl an Hardwareplattformen“, erklärt Bryan Crutchfield, Vice President und General Manager von Materialise Nordamerika. „Die Kooperationen mit Raplas und One Click Metal sowie der Magics-Release 2025 zeigen unser Engagement für eine durchgängige Unterstützung von AM-Prozessen. Unsere Lösungen helfen Kunden, Zeit zu sparen, Risiken zu minimieren und Kosten zu senken – vom ersten Design bis zum fertigen Teil.“

Materialise ist vom 8. bis 10. April 2025 auf der RAPID + TCT im Huntington Place in Detroit am Stand 2825 vertreten.

Strategische Partnerschaften mit Raplas und One Click Metal steigern Effizienz und Skalierbarkeit in der additiven Fertigung für große und mittelständische Unternehmen

RAPID + TCT, Detroit, MI – 8. April 2025 – Materialise, ein weltweit führendes Unternehmen für Software und Dienstleistungen im Bereich der additiven Fertigung (AM), stellt heute die Magics-Version 2025 sowie strategische Partnerschaften mit Raplas und One Click Metal vor. Diese Ankündigungen adressieren zentrale Herausforderungen wie Designbeschränkungen, Bauteilkosten und Produktionsgeschwindigkeit und fördern den Einsatz von AM in Branchen wie Luft- und Raumfahrt, Gesundheitswesen und Automobilindustrie. Laut Materialise ermöglichen die neuen Magics-Funktionen in Kombination mit nTop’s impliziten Geometrien eine drastische Reduzierung der Vorbereitungszeit – von mehreren Tagen auf wenige Sekunden – bei gleichbleibend hoher Designpräzision. Diese neue Fähigkeit in Magics, kombiniert mit der nächsten Generation der Build Processoren von Materialise, macht komplexe Bauteile druckbar, die bisher nicht realisierbar waren.

„Da die additive Fertigung sich von einer Nischentechnologie zu einem Grundpfeiler der modernen Fertigung entwickelt, wird intelligenter, integrierter Software eine immer größere Bedeutung zuteil“, erklärt Udo Eberlein, Vice President Software bei Materialise. „Wir hören genau hin, was der Markt verlangt, und entwickeln unser Software-Portfolio zu einer integrierten Lösungspalette weiter, die mit anderen Fertigungswerkzeugen zusammenarbeitet. Indem wir Herausforderungen wie Kosten, Skalierbarkeit und Präzision adressieren, schaffen wir die Grundlage für durchgängige Workflows, die AM mit der industriellen Serienfertigung verbinden.“

Magics 2025: Designbarrieren durchbrechen, Kosten optimieren

Die neue Version bietet konkrete Lösungen für Herausforderungen beim 3D-Druck mit Polymeren und Metallen, einschließlich impliziter Modellierungsfunktionen, intelligenter Stützstrukturgenerierung und nahtloser Workflow-Integration.

Integration von nTop-Implizitgeometrien

Magics ermöglicht die nahtlose Verarbeitung von nTop-Implizitgeometrien ohne vorherige Mesh-Konvertierung und reduziert damit die Vorbereitungszeit für komplexe Teile drastisch. In Kombination mit den fortschrittlichen Slicing-Funktionen der neuen Build Processor von Materialise lassen sich Geometrien realisieren, die bisher aufgrund hoher Daten- und Speicheranforderungen nicht druckbar waren.

Die Abteilung ADDITIVE INTELLIGENCE von DMG MORI Technium Europe – ein Vorreiter in der Präzisionsbearbeitung und additiven Fertigung – nahm 2024 am Early Access Program von Materialise und nTop teil. Aufbauend auf ihrem Erfolg bei der Neugestaltung des AKZ FDS Adapters (ein Bauteil für CNC-Werkzeugmaschinen) konnte das Team mithilfe der neuen Integration komplexe Geometriedaten innerhalb von Sekunden verarbeiten – statt wie zuvor in Tagen.

„Vor dem Early Access Program hat das Meshing komplexer Geometrien Tage gedauert. Jetzt mit der Integration in Magics dauert es nur Sekunden. Das hat unseren Workflow nicht nur beschleunigt – es revolutioniert unsere Fähigkeit, für AM zu designen“, sagt Martin Blanke, Projektingenieur Additive Fertigung, DMG MORI Technium Europe GmbH.

BREP-Import und -Verarbeitung

Die neue BREP-Funktion ermöglicht die direkte Verarbeitung nativer CAD-Geometrien in Magics. Das bedeutet höhere Bauteilqualität, schnellere Verarbeitung und weniger manuelle Nachbearbeitung. Besonders geeignet für CNC-Workflows sowie SLS-, MJF- und Metall-LPBF-Verfahren, unterstützt sie Funktionen wie Messungen, Wandstärkenanalyse, Nesting und STEP-Dateiexport zur Integration in CAM- oder CAD-Software.

Kostensenkung bei Bauteilen

Da die Nachbearbeitung 40–60 % der Gesamtkosten ausmacht, bietet die neue Magics-Version weitere Optimierungen bei der Bauvorbereitung und Stützstrukturgenerierung. Materialeinsatz und Nachbearbeitungsaufwand werden verringert – bei gleichbleibend hoher Qualität. Neue Funktionen:

- Replace Part & Transfer Support: Für die Serienproduktion entwickelt, überträgt es Stützstrukturen automatisch beim Ersetzen von Teilen, reduziert Wiederholungsarbeiten, menschliche Fehler und Durchlaufzeiten.

- Self-Supporting Shell & Honeycomb: Komplexe Bereiche können durch selbsttragende Volumenstrukturen unterstützt werden. Dies erleichtert die Entfernung der Stützen und reduziert die Nachbearbeitung – insbesondere für LPBF, aber auch andere Technologien profitieren.

Zusätzlich enthält die neue Version funktionale Updates zur Vereinfachung der Benutzeroberfläche sowie deutliche Verbesserungen bei der Grafikdarstellung und Speichernutzung. So wird bis zu 40 % weniger Videospeicher für markierte Meshes verwendet, während Befehle wie Extrude (70 %) und Perforator (50 %) deutlich beschleunigt werden. Der kommerzielle Release ist für Mai 2025 geplant. Präsentiert wird die neue Version auf der RAPID + TCT.

AM beschleunigen: Druckgeschwindigkeit und Leistung auf dem nächsten Level

Materialise stellt zwei neue Build Processor der nächsten Generation vor – in Partnerschaft mit Raplas und One Click Metal. Ziel ist es, die AM-Fähigkeiten für große und mittelständische Fertiger weiterzuentwickeln.

Im Fokus steht die Skalierbarkeit: Gemeinsam mit Raplas stellt Materialise den neuen Build Processor für die Serienproduktion im SLA-Verfahren vor. Raplas bringt über 30 Jahre Erfahrung in der SLA-Technologie und Harzproduktion mit und ist als kundenorientierter Lösungsanbieter etabliert.

„Durch die Kombination der maßgeschneiderten SLA-Technologie von Raplas mit dem fortschrittlichen Build Processor von Materialise beheben wir Ineffizienzen bestehender Systeme. Erste Ergebnisse zeigen eine 30–40 % höhere Druckgeschwindigkeit, verbesserte Bauteilqualität und minimalen Nachbearbeitungsaufwand“, sagt Richard Wooldridge, CEO von Raplas. „So ermöglichen wir eine schnellere und präzisere Serienproduktion – ideal für Medizin, Automobil, Luftfahrt und Anwendungen wie Feinguss.“

Bereits im März kündigte Materialise eine Integration des Build Processors mit One Click Metal an, um das schnell wachsende Mid-Market-Segment besser zu bedienen. Die Zusammenarbeit bringt erschwingliche, leistungsstarke Lösungen für Start-ups wie auch etablierte Fertiger. Durch die Integration profitieren Nutzer von mehr Kontrolle, effizienteren Prozessen und konstanter, hoher Qualität.

„Unsere Strategie ist es, die nächste Generation der additiven Fertigung zu ermöglichen – durch die Kombination fortschrittlicher Software mit einer Vielzahl an Hardwareplattformen“, erklärt Bryan Crutchfield, Vice President und General Manager von Materialise Nordamerika. „Die Kooperationen mit Raplas und One Click Metal sowie der Magics-Release 2025 zeigen unser Engagement für eine durchgängige Unterstützung von AM-Prozessen. Unsere Lösungen helfen Kunden, Zeit zu sparen, Risiken zu minimieren und Kosten zu senken – vom ersten Design bis zum fertigen Teil.“

Materialise ist vom 8. bis 10. April 2025 auf der RAPID + TCT im Huntington Place in Detroit am Stand 2825 vertreten.

Innovators you can count on!

Materialise bringt über 30 Jahre Erfahrung in der additiven Fertigung in ein Portfolio an Softwarelösungen und Dienstleistungen ein, die nachhaltige Anwendungen ermöglichen. Unsere offenen, sicheren und flexiblen End-to-End-Lösungen unterstützen industrielle Fertigung und Mass Customization in Branchen wie Gesundheitswesen, Automobil, Luft- und Raumfahrt, Brillenmode, Wearables und Konsumgüter. Mit Hauptsitz in Belgien und Niederlassungen weltweit vereint Materialise das größte Entwicklerteam der Branche mit einem der umfangreichsten und vollständigsten AM-Fertigungszentren weltweit.

Weitere Informationen finden Sie auf unserer Website: www.materialise.de

Materialise GmbH

Konrad-Zuse-Strasse 7

28359 Bremen

Telefon: 0421 94407430

http://www.materialise.com

Marketing Specialist

Telefon: +491702047530

E-Mail: kristina.steiger@materialise.de

![]()

Führende 3D-Druckfirmen bilden ein Konsortium, um die industrielle Einführung der Technologie zu beschleunigen

Laut dem Konsortium "hat sich der 3D-Druck in verschiedenen Sektoren bewährt, indem er das Produktdesign verändert und hochgradig maßgeschneiderte Lösungen bietet. Heute ist der 3D-Druck dabei, sich von einer Nischeninnovation zu einer Großserienfertigung zu entwickeln. Um dies zu erreichen, muss die Branche die Skepsis überwinden und konkrete, skalierbare Lösungen liefern, die den 3D-Druck als Eckpfeiler der modernen industriellen Produktion festigen."

Herausforderungen bei der Einführung und Skalierung – Der Wechsel vom Warum? zum Wie?

Trotz der vielversprechenden Möglichkeiten stoßen viele Fertigungsunternehmen immer noch auf Hindernisse bei der Einführung des 3D-Drucks. Laut einer Umfrage* erkennen Unternehmen den 3D-Druck als einen wichtigen Trend in der Fertigung an, aber fast alle Unternehmen (98 %) sehen sich bei der Einführung des 3D-Drucks mit Herausforderungen und Hindernissen konfrontiert, wie z. B. mangelndem Fachwissen, vermeintlich hohen Kosten und einer manchmal komplexen Integration in bestehende Prozesse. Um diese Hürden zu überwinden, bedarf es mehr als nur individueller Anstrengungen, sondern einer branchenweiten Zusammenarbeit, um die Technologie einem breiteren Spektrum von Herstellern zugänglich zu machen.

Während sich die Diskussion von "Warum sollten wir den 3D-Druck einführen?" zu "Wie können wir ihn effektiv integrieren?" verlagert, suchen die Hersteller nach konkreten Strategien zur Überwindung dieser Hindernisse. Das Leading Minds-Konsortium wurde als direkte Antwort auf diese Herausforderungen gegründet.

Gemeinsam für den 3D-Druck

Das Konsortium bringt einige der innovativsten und einflussreichsten Unternehmen der 3D-Druckbranche zusammen. Die Gründungsmitglieder – Asys, EOS, HP, Materialise, Nikon SLM, Renishaw, Stratasys und TRUMPF – haben den gemeinsamen Glauben an die Leistungsfähigkeit des 3D-Drucks. Jedes einzelne Mitglied hat die Grenzen dessen, was mit dem 3D-Druck möglich ist, erweitert, und nun wollen sie durch ihre Zusammenarbeit sicherstellen, dass der 3D-Druck in verschiedenen Branchen leichter zugänglich und skalierbar ist. Das Konsortium ist offen für den Beitritt weiterer Unternehmen.

Das Konsortium erklärte: "Die Leading Minds stehen für das gemeinsame Engagement, die Zukunft der Fertigung durch die transformative Kraft des 3D-Drucks neu zu gestalten. Das Konsortium zielt darauf ab, die dringenden Herausforderungen zu bewältigen, mit denen die Hersteller heute konfrontiert sind. Dazu gehören die Steigerung der Produktionseffizienz, die Verringerung von Abfall und die Ermöglichung schnellerer, reaktionsschnellerer Lieferketten. Durch diese Bemühungen wird das Konsortium dazubeitragen, ein anpassungsfähigeres, nachhaltigeres und vielseitigeres Ökosystem für die Fertigung zu schaffen."

Die Zielsetzung: Förderung der Zusammenarbeit für branchenweite Lösungen

Das Hauptziel des Leading Minds-Konsortiums besteht darin, das Bewusstsein für die Möglichkeiten des 3D-Drucks in mehr Branchen zu schärfen und die Hürden zu beseitigen, denen sich die Hersteller gegenübersehen. Bei dieser gemeinsamen Anstrengung geht es nicht nur um die Verbesserung des 3D-Drucks, sondern auch darum, praktische, umsetzbare Schritte zu unternehmen, um die Fertigungslandschaft so umzugestalten, dass sie innovativer und nachhaltiger wird und den sich wandelnden Anforderungen der modernen Fertigung gerecht werden kann.

Die nächsten Schritte: eine gemeinsame Sprache für den 3D-Druck

Eine der ersten Initiativen des Konsortiums besteht darin, die Fragmentierung und Komplexität der Branchennomenklatur zu beseitigen, um sicherzustellen, dass alle Akteure mit einem klareren Verständnis der Möglichkeiten des 3D-Drucks arbeiten können. Derzeit verwenden viele Unternehmen und Technologien unterschiedliche Terminologien für ähnliche Konzepte, was eine effektive Zusammenarbeit erschwert und das volle Potenzial des 3D-Drucks in der industriellen Produktion einschränkt. Um dieses Szenario des "modernen Turmbaus zu Babel" zu lösen, beabsichtigt das Konsortium, einen gemeinsamen Sprachrahmen zu entwickeln, der eine bessere Kommunikation ermöglicht, so dass Hersteller und Technologieanbieter effektiver zusammenarbeiten können.

* 2023 Umfrage von B2B International unter 327 Herstellern in den USA, Deutschland und Japan.

Über das Leading Minds Consortium

Leading Minds ist eine Gemeinschaftsinitiative, die von führenden Unternehmen im Bereich des 3D-Drucks gegründet wurde. Mit einer gemeinsamen Vision für die Zukunft der Fertigung hat sich das Konsortium zum Ziel gesetzt, das volle Potenzial der 3D-Drucktechnologie zu erschließen, indem die Hindernisse für die Einführung beseitigt werden. Durch ihre gemeinsamen Bemühungen will das Konsortium die Zukunft der Fertigung gestalten und Innovationen in allen Branchen vorantreiben.

Für weitere Informationen wenden Sie sich bitte an:

Ansys

Liam Sherry

liam.sherry@ansys.com

EOS

Claudia Rupp

claudia.rupp@eos.info

HP

Mar Lezcano

mar.lezcano@hp.com

Materialise

Kristof Sehmke

Kristof.sehmke@materialise.be

Nikon SLM

Benjamin Haas

benjamin.haas@nikon-slm-solutions.com https://nikon-slm-solutions.com/…

Renishaw

Ella Rees

ella.rees@renishaw.com

Stratasys

Erik Snider

Erik.Snider@stratasys.com www.stratasys.com

TRUMPF

Janina Puppe

janina.doll@trumpf.com www.trumpf.com

Innovators you can count on!

Materialise lässt über drei Jahrzehnte Erfahrung im 3D-Druck in eine Reihe an Softwarelösungen und 3D-Druck-Services einfließen, die zusammen die Kernlösung für die 3D-Druckindustrie bilden. Dank der offenen und flexiblen Lösungen von Materialise können Wirtschaftsteilnehmer aus den unterschiedlichsten Branchen, darunter Gesundheitswesen, Automobil, Luft- und Raumfahrt, Kunst und Design sowie Konsumgüter, innovative 3D-Druckanwendungen entwickeln, die die Welt zu einem besseren und gesünderen Ort machen. Mit Hauptsitz in Belgien und weltweiten Niederlassungen kombiniert Materialise die größte Gruppe von Software-Entwicklern der Branche mit einer der größten 3D-Druckanlagen der Welt.

Weitere Informationen finden Sie auf unserer Website: www.materialise.com

Materialise GmbH

Konrad-Zuse-Strasse 7

28359 Bremen

Telefon: 0421 94407430

http://www.materialise.com

Marketing Manager

Telefon: 01714793927

E-Mail: frank.kuechelmann@materialise.de

![]()

Materialise kündigt Kooperationen und Software-Updates zur Steigerung der Anpassungsmöglichkeiten im 3D-Druck an

„Der 3D-Druck entwickelt sich von einer Technologieinnovation zu einem unverzichtbaren Werkzeug für industrielle Anwendungen“, sagt Udo Eberlein, Vice President von Materialise Software. „In der nächsten Phase geht es darum, die Anwender in die Lage zu versetzen, diese Technologie an ihre spezifischen Fertigungsanforderungen anzupassen. Mit unseren neuesten Updates stellen wir die Werkzeuge und die Flexibilität zur Verfügung, die ihnen helfen, diese einzigartigen Anforderungen zu erfüllen. Dieser ‚Power to the People‘-Ansatz unterstreicht unser Engagement, Hersteller in die Lage zu versetzen, präzise und wirkungsvolle Ergebnisse in ihren Produktionsabläufen zu erzielen.“

Magics öffnet sein SDK für mehr Workflow-Flexibilität

Der 3D-Druck wird in Produktionslinien für die kundenspezifische Massenfertigung, die Serienfertigung und die Endproduktion in Branchen wie Medizintechnik, Luft- und Raumfahrt und Konsumgüter integriert. Traditionelle Hersteller sind bestrebt, ihre Rentabilität zu maximieren, indem sie jede Phase des Produktionsprozesses optimieren, und sie wollen das Gleiche für den 3D-Druck innerhalb ihres Produktionsworkflows tun.

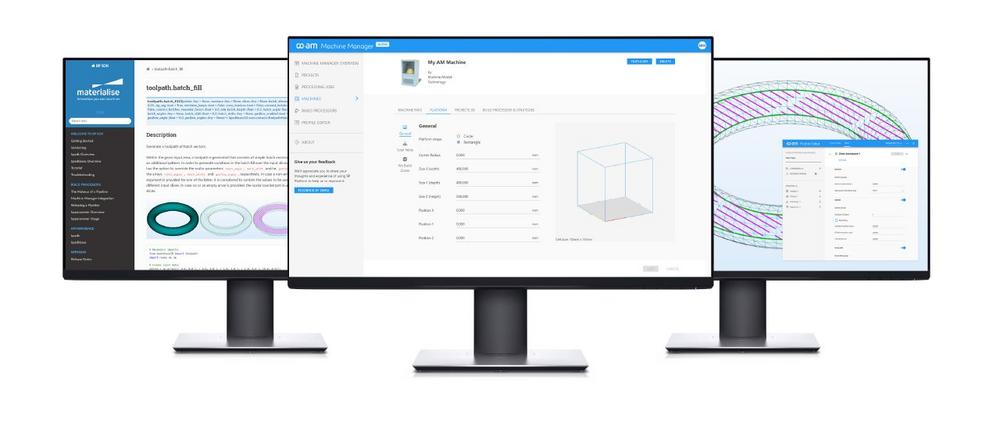

Um diese Optimierungsbemühungen zu unterstützen, hat Materialise das Software Development Kit (SDK) für Magics, seine führende Software für die Daten- und Bauvorbereitung, geöffnet, wodurch es für Hersteller einfacher wird, die Effizienz im 3D-Druckprozess zu steigern. Benutzer können jetzt benutzerdefinierte Workflows mit Python- und C++-Skripten erstellen. Dies ist hilfreich für diejenigen, die Qualität, Druckzeit und vieles mehr optimieren möchten, um ihre spezifischen Fertigungsanforderungen zu erfüllen.

„Wir haben ein großes Potenzial für Unternehmen gesehen, die ihre Arbeitsabläufe mit den Magics SDKs optimieren und so ihre Fertigungsprozesse verbessern und ihren ROI deutlich optimieren können“, sagt Egwin Bovyn, Product Line Manager, Magics 3D Print Suite. „Wir haben die Automatisierung in Magics genutzt, und jetzt können Sie durch die Bereitstellung unserer Algorithmen über Python-Code die Daten- und Bauvorbereitung in großem Umfang automatisieren. Jetzt geben wir Fertigungsdienstleistern diese fortschrittlichen Automatisierungstools an die Hand, indem wir sicherstellen, dass unsere Technologie ihre individuellen Bedürfnisse erfüllt.“

Unternehmen, die den 3D-Druck in ihre bestehenden Produktionsabläufe integrieren möchten, verfügen oft nicht über die Ressourcen, um ihre eigenen Geschäftsanforderungen zu definieren und Arbeitsabläufe zu entwickeln. Um diese Bemühungen zu unterstützen, bietet Materialise Fachwissen, um Unternehmen bei der Identifizierung von Möglichkeiten zur Anpassung und Verbesserung zu helfen und sie beim Übergang zur Produktion zu begleiten.

Vergleichstool sorgt für optimale Bauteilausrichtung

Die Bauteilausrichtung ist bei der Vorbereitung einer Plattform für das Metalllaser-Pulverbettschmelzen von entscheidender Bedeutung, um Stützstrukturen zu reduzieren, die Wärmeverteilung zu steuern, die Oberflächenqualität zu verbessern, die Fertigungszeit und -kosten zu minimieren, die Maßhaltigkeit zu gewährleisten und die Pulverentfernung zu erleichtern.

Um die Anwender bei diesem kritischen Schritt zu unterstützen, führt Materialise die Funktion Orientierungsvergleich in e-Stage for Metal+ ein. Zusätzlich zur bestehenden Unterstützung der Optimierung für eine gegebene Ausrichtung vergleicht diese neue Funktion eine beliebige Menge von gegebenen Ausrichtungen und berichtet über kosten- und qualitätsbezogene Parameter wie Bauhöhe, maximaler XY-Querschnitt und mittlere und maximale Abweichung der verschiedenen Simulationsergebnisse.

Die Aktualisierung ermöglicht es weniger erfahrenen Anwendern, verschiedene Optionen schnell zu bewerten und zu vergleichen, um zu verstehen, was zu einer optimalen Ausrichtung führt. Erfahrenere Benutzer können ihre Optionen prüfen und auf der Grundlage von Kosten und Qualität optimieren.

nTop-Partnerschaft mit führenden OEMs wird ausgeweitet

Anfang dieses Jahres gab Materialise eine Partnerschaft mit nTop bekannt, um nTop Core in Magics zu integrieren. Damit können Anwender hochleistungsfähige Geometrien entwerfen, die mit dem Materialise Next-Gen Build Processor verarbeitet werden können. Die Unternehmen starteten im Juni ein Early Access Programm mit einer ersten Kohorte von 10 Unternehmen, darunter Branchenführer aus der Luft- und Raumfahrt, der Automobilindustrie, der Formel 1, der Medizintechnik und Forschungseinrichtungen.

Materialise hat diese Fähigkeit nun auf mehrere führende 3D-Drucker-OEMs ausgeweitet, darunter Additive Industries, Renishaw und Stratasys, die mit Materialise zusammenarbeiten werden, um in die Entwicklung von Next-Gen Build Processors zu investieren. Der Next-Gen Build Processor von Materialise ist eine konfigurierbare Software, die große und komplexe 3D-Designdateien in druckbare 3D-Anweisungen umwandelt und den 3D-Druckprozess von Anfang bis Ende optimiert und verwaltet.

Darüber hinaus haben Materialise und nTop eine Partnerschaft geschlossen, um sicherzustellen, dass alle neuen Next-Gen-Build-Prozessoren die Option haben, den impliziten Modellierungskern von nTop direkt zu integrieren. Dies ermöglicht es den Anwendern, hochkomplexe, leistungsstarke Geometrien direkt an Magics zu übertragen, ohne dass zeitaufwändige Übersetzungen in der Build-Vorbereitung und -Produktion erforderlich sind.

„Die führende Modellierungstechnologie von nTop ermöglicht es unseren Kunden, einige der fortschrittlichsten und komplexesten Produkte der Welt zu entwickeln“, so Bradley Rothenberg, CEO und Gründer von nTop. „Durch die Partnerschaft mit Materialise können unsere Kunden nun direkt aus nTop-Modellen 3D-Drucken und haben damit Zugang zum schnellsten und zuverlässigsten Design-to-Manufacture-Prozess, der eine langsame und mühsame Konvertierung von leichtgewichtigen nTop-Modellen in schwere und zerbrechliche Meshes oder Boundary-Darstellungen überflüssig macht.“

Materialise Partner für einen geringeren Kohlenstoff-Fußabdruck

Nachhaltigkeit ist ein zentraler Bestandteil der Mission von Materialise, eine bessere und gesündere Welt zu schaffen, und unsere Bemühungen spiegeln dieses Engagement wider. Im Jahr 2022 haben wir unsere Produktionsstandorte und die meisten Büros auf Strom aus erneuerbaren Energien umgestellt, wodurch wir jährlich über 4.000 Tonnen CO2 einsparen. Unsere Software-Innovationen reduzieren auch die Ausschussrate, den Materialverbrauch und erhöhen die Effizienz unserer 3D-Druckverfahren – alles wichtige Voraussetzungen, um die CO2-Emissionen bis 2029 um 55 % zu senken.

Eine weitere Reduzierung der Emissionen erfordert die Zusammenarbeit mit vorgelagerten Zulieferern wie HP, um die Auswirkungen von Materialien wie PA 12, dem am häufigsten verwendeten Kunststoff in der 3D-Druckindustrie, zu verringern. Anfang dieses Jahres haben wir auf kohlenstoffreduziertes PA 12 für Multi Jet Fusion (MJF) umgestellt und planen, dies Anfang 2025 auch für SLS PA 12 zu tun, was unseren CO2-Fußabdruck um über 700 Tonnen pro Jahr verringern wird. Das kohlenstoffreduzierte PA 12-Pulver steht neben anderen Initiativen zur Verringerung der Rohstoffemissionen durch die Optimierung unserer Produktionsprozesse und die Wiederverwendung von Pulver mit der Option, es wiederzuverwenden oder ihm ein anderes Leben zu geben.

Materialise und BLT unterzeichnen Vereinbarung zur Förderung von Innovationen im 3D-Druck

Auf der Formnext schloss Materialise eine langfristige Vereinbarung mit BLT, einem führenden Hersteller von 3D-Druckanlagen für die Industrie. Diese Partnerschaft wird die Softwarelösungen von Materialise mit den fortschrittlichen 3D-Drucksystemen von BLT integrieren und den Kunden eine umfassende Lösung für die additive Fertigung bieten, die darauf ausgelegt ist, die Produktionseffizienz zu steigern, die Kosten zu senken und die Produktinnovation zu beschleunigen.

Die Zusammenarbeit zwischen Materialise und BLT geht über die Software- und Hardware-Integration hinaus. Geplant ist die gemeinsame Erforschung neuer Drucktechnologien, die Entwicklung branchenspezifischer Lösungen und die Förderung der additiven Fertigung in Schlüsselsektoren wie der personalisierten Medizin, der Luft- und Raumfahrt und dem Automobildesign.

Materialise wird diese Technologien sowie Anwendungsbeispiele für die Möglichkeiten des 3D-Drucks in der seriellen und zertifizierten Fertigung während der Formnext in Halle 12.1, Stand C139 in Frankfurt am Main vom 19. bis 22. November vorstellen.

Innovators you can count on!

Materialise lässt über drei Jahrzehnte Erfahrung im 3D-Druck in eine Reihe an Softwarelösungen und 3D-Druck-Services einfließen, die zusammen die Kernlösung für die 3D-Druckindustrie bilden. Dank der offenen und flexiblen Lösungen von Materialise können Wirtschaftsteilnehmer aus den unterschiedlichsten Branchen, darunter Gesundheitswesen, Automobil, Luft- und Raumfahrt, Kunst und Design sowie Konsumgüter, innovative 3D-Druckanwendungen entwickeln, die die Welt zu einem besseren und gesünderen Ort machen. Mit Hauptsitz in Belgien und weltweiten Niederlassungen kombiniert Materialise die größte Gruppe von Software-Entwicklern der Branche mit einer der größten 3D-Druckanlagen der Welt.

Weitere Informationen finden Sie auf unserer Website: www.materialise.com

Materialise GmbH

Konrad-Zuse-Strasse 7

28359 Bremen

Telefon: 0421 94407430

http://www.materialise.com

Marketing Manager

Telefon: 01714793927

E-Mail: frank.kuechelmann@materialise.de

![]()

Erweitertes AM-Software-Portfolio und neue Partnerschaften zur Förderung der 3D-Drucktechnologie auf der Formnext 2024

Neuerungen und Partnerschaften von Materialise auf der Formnext

Materialise stellt eine Reihe bedeutender Weiterentwicklungen vor, die die Flexibilität und Effizienz des 3D-Drucks in der Industrie weiter steigern. Zu den wichtigsten Ankündigungen gehören:

- Magics Software Development Kit (SDK): Materialise öffnet das SDK für Magics, die führende Software für 3D-Druck-Vorbereitung und Datenmanagement. Nutzer können nun vollständig individualisierte Workflows erstellen, die auf Qualität, Druckzeit und spezifische Projektanforderungen optimiert sind.

- Partnerschaft für IP-Schutz im Bereich MRO: In Zusammenarbeit mit einem spezialisierten Partner wird Materialise den Schutz des geistigen Eigentums in der Wartung, Reparatur und Überholung (MRO) stärken. Diese Partnerschaft ermöglicht es Ingenieuren, verschlüsselte Dateien für spezifische Komponenten sicher an Drucker in der Nähe des Bedarfsorts zu senden – ohne Risiko für Hacking oder Manipulation der Druckparameter.

- Next Gen Build Processor für komplexe Designs: Durch die Erweiterung seines Next Gen Build Processors auf weitere Maschinenbauer unterstützt Materialise die Herstellung komplexer, leistungsfähiger Designs. Dies eröffnet Herstellern zusätzliche Möglichkeiten zur Realisierung anspruchsvoller Bauprojekte.

- Erweiterung von e-Stage for Metal+ Tool: Das e-Stage for Metal+ Tool erhält neue Funktionalitäten, die es Anwendern ermöglichen, verschiedene Bauteilorientierungen zu bewerten und dabei die optimale Balance zwischen Kosten und Qualität zu erzielen.

Gründung eines Konsortiums für industrielle AM-Herausforderungen

Zusätzlich wird Materialise die Gründung eines neuen Konsortiums aus führenden Unternehmen der 3D-Druck-Industrie bekannt geben. Ziel des Konsortiums ist es, die größten Hürden bei der Einführung und Skalierung der additiven Fertigungstechnologien für industrielle Anwendungen gemeinsam zu bewältigen. Dieser Zusammenschluss soll die Innovationskraft der Branche stärken und praxisnahe Lösungen für die Herausforderungen der additiven Fertigung fördern.

Treffen Sie Materialise auf der Formnext 2024

Materialise lädt Fachbesucher und Medienvertreter zu persönlichen Gesprächen und Standbesichtigungen auf der Formnext ein, um mehr über die neuesten Entwicklungen und zukünftigen Pläne zu erfahren. Eine detaillierte Pressemitteilung zu den genannten Neuerungen wird zu Beginn der Messe veröffentlicht.

Interessierte Vertreter der Presse und Industrie sind herzlich eingeladen, einen Termin für ein Interview oder eine Standführung mit einem Materialise-Experten zu vereinbaren.

Innovators you can count on!

Materialise lässt über drei Jahrzehnte Erfahrung im 3D-Druck in eine Reihe an Softwarelösungen und 3D-Druck-Services einfließen, die zusammen die Kernlösung für die 3D-Druckindustrie bilden. Dank der offenen und flexiblen Lösungen von Materialise können Wirtschaftsteilnehmer aus den unterschiedlichsten Branchen, darunter Gesundheitswesen, Automobil, Luft- und Raumfahrt, Kunst und Design sowie Konsumgüter, innovative 3D-Druckanwendungen entwickeln, die die Welt zu einem besseren und gesünderen Ort machen. Mit Hauptsitz in Belgien und weltweiten Niederlassungen kombiniert Materialise die größte Gruppe von Software-Entwicklern der Branche mit einer der größten 3D-Druckanlagen der Welt.

Weitere Informationen finden Sie auf unserer Website: www.materialise.com

Materialise GmbH

Konrad-Zuse-Strasse 7

28359 Bremen

Telefon: 0421 94407430

http://www.materialise.com

Marketing Specialist

Telefon: +491702047530

E-Mail: kristina.steiger@materialise.de

![]()

Materialise definiert die Daten- und Druckvorbereitung für den Metall 3D-Druck neu

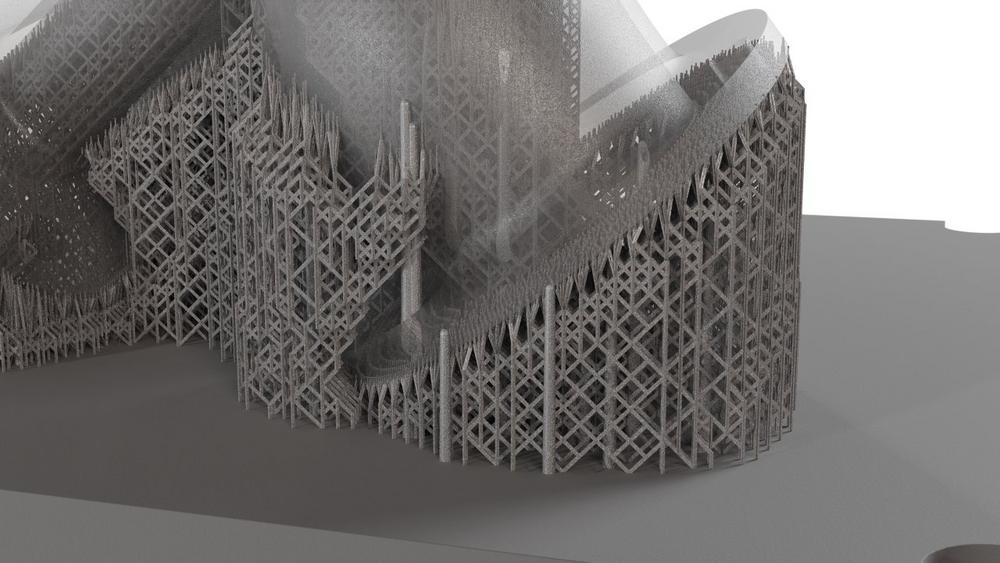

LPBF ist das führende Segment der AM, und machte im Jahr 2022 mehr als 52 % des weltweiten Umsatzes der Branche aus.1 Allerdings ist es auch eine der komplexesten Technologien, die viele potenzielle Herausforderungen mit sich bringt. Laut einer von Materialise in Auftrag gegebenen unabhängigen Umfrage sind zwei Hauptfaktoren, die Unternehmen von der Einführung des 3D-Drucks abhalten, mangelndes Fachwissen und die mit dem Produktionsprozess verbundenen Kosten. Beide Herausforderungen spielen bei der Druckvorbereitung eine zentrale Rolle.

"Durch die automatisierte Erzeugung der Stützstrukturen mit der Materialisesoftware können Sie Ihren 3D-Druckprozess rationalisieren", sagt Mirco Schöpf, Product Line Manager Software bei EOS. "Es vereinfacht die Entfernung der Stützstruktur, reduziert das Volumen der Supports um bis zu 80 %, erleichtert die Pulverrückgewinnung, ermöglicht ein mühelose Entfernen des Bauteils und verringert den Aufbereitungsaufwand der Bauplatte. Wir freuen uns darauf, e-Stage for Metal+ zu erkunden und weitere Vorteile zu entdecken."

e-Stage for Metal+ nutzt physikbasierte Modellierung, um zu berechnen, wo Deformationen während des 3D-Druckprozesses auftreten werden und erzeugt automatisch erforderliche Stützstrukturen. Die Kombination aus nadeldünnen und konischen Supports optimiert die Stabilität und die Wärmeverteilung während des 3D-Druckprozesses. So werden Verzüge vermieden und gleichzeitig der Aufwand der Nachbearbeitung reduziert. Dies beseitigt den Kompromiss, erhöhte Kosten der Produktion in Kauf zu nehmen, um sich die Qualität der Bauteile zu sichern. e-Stage für metal+ bietet Fertigern somit eine neue Perspektive auf ihren gesamten LPBF-Prozess, um ihn wirtschaftlicher und einfacher zu machen. Die Automatisierungslösung unterstützt den Lernprozess der Anwender, lässt sich mit jeder LPBF-Maschine verbinden und ermöglicht eine schnelle Optimierung von Supportstrukturerzeugung.

"Anwender neigen dazu, bei der manuellen Datenaufbereitung für den metallischen 3D-Druck die Bauteile mit Stützstrukturen zu überladen", erklärt Ian O’Loughlin, Metal Practice Lead bei Materialise. "Sie wollen Defekte und damit die Kosten für das Nachdrucken der Bauteile vermeiden. Deshalb sind intelligente Werkzeuge wie e-Stage for Metal+ so wichtig. Die automatisierte Erzeugung von Stützstrukturen am optimalen Punkt der Druckbarkeit spart Zeit, Material und Nachbearbeitungskosten."

e-Stage for Metal+ ist ein Modul für Magics, die branchenführende Daten- und Druckvorbereitungssoftware von Materialise und Kernelement der 3D Print Suite. Magics ist eine technologieneutrale Software, die Kompatibilität mit allen relevanten Importdateiformaten und Konnektivität mit allen wichtigen 3D-Drucktechnologien bietet. Sie ermöglicht den Anwendern umfassende Kontrolle und Automatisierungsmöglichkeiten ihrer Arbeitsabläufe.

"Wir entwickeln unsere Softwarelösungen kontinuierlich weiter, um AM-Anwender in ihrem Tagesgeschäft zu unterstützen", sagt Lieve Boeykens, Solution Strategist bei Materialise. "Automatisierung kann AM-Anwendern dabei helfen, Wissenslücken zu schließen, um die Technologie schneller einzuführen, den Return-on-Investment zu beschleunigen und die Gesamtproduktionskosten zu senken. Materialise’s e-Stage for Metal+ hilft Unternehmen dabei, Wirtschaftlichkeit zu erreichen."

Um mehr über e-Stage for Metal+ und andere Softwarelösungen von Materialise zu erfahren, besuchen Sie den Stand 8 im Salon D auf der AMUG in Chicago vom 10. bis 14. März.

Innovators you can count on!

Materialise lässt über drei Jahrzehnte Erfahrung im 3D-Druck in eine Reihe an Softwarelösungen und 3D-Druck-Services einfließen, die zusammen die Kernlösung für die 3D-Druckindustrie bilden. Dank der offenen und flexiblen Lösungen von Materialise können Wirtschaftsteilnehmer aus den unterschiedlichsten Branchen, darunter Gesundheitswesen, Automobil, Luft- und Raumfahrt, Kunst und Design sowie Konsumgüter, innovative 3D-Druckanwendungen entwickeln, die die Welt zu einem besseren und gesünderen Ort machen. Mit Hauptsitz in Belgien und weltweiten Niederlassungen kombiniert Materialise die größte Gruppe von Software-Entwicklern der Branche mit einer der größten 3D-Druckanlagen der Welt.

Weitere Informationen finden Sie auf unserer Website: www.materialise.com

Materialise GmbH

Konrad-Zuse-Strasse 7

28359 Bremen

Telefon: 0421 94407430

http://www.materialise.com

Telefon: +491702047530

E-Mail: kristina.steiger@materialise.de

![]()

HP und Materialise beschließen Partnerschaft um industriellen 3D-Druck voranzutreiben

"Um die additve Fertigung zu skalieren, braucht die Industrie Drucker, die für hohe Produktivität ausgelegt sind, gekoppelt mit einer integrierten End-to-End-Workflow-Lösung – die Partnerschaft zwischen HP und Materialise liefert diese Lösung", sagte Arvind Rangarajan, Global Head of Software and Data, HP Personalization and 3D Printing.

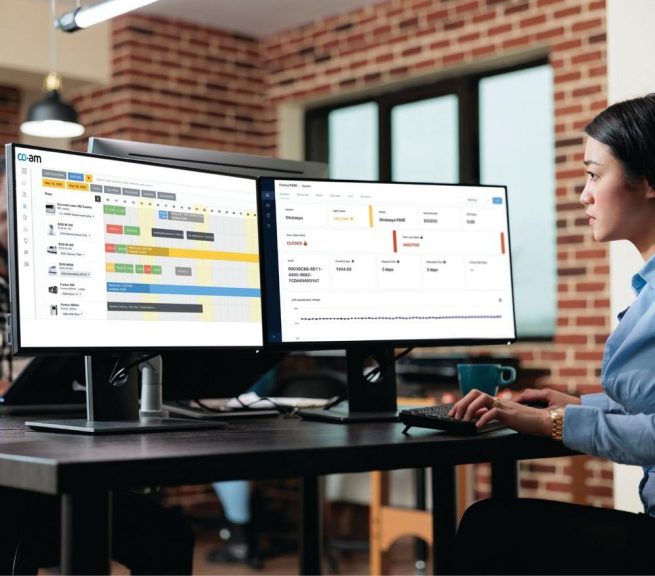

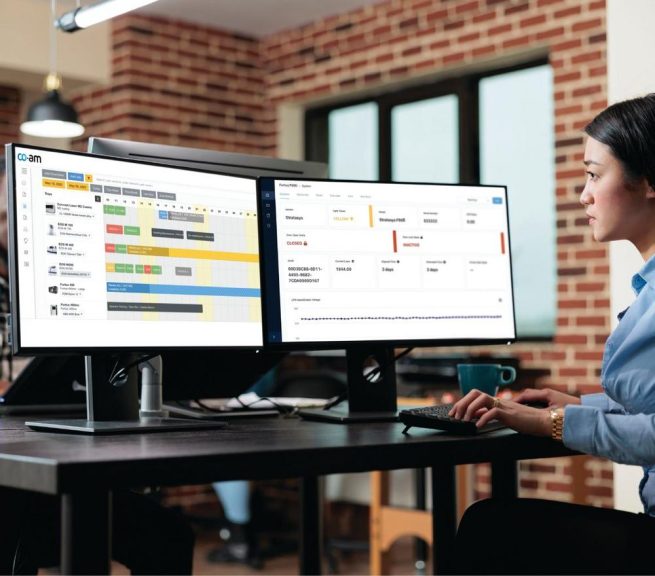

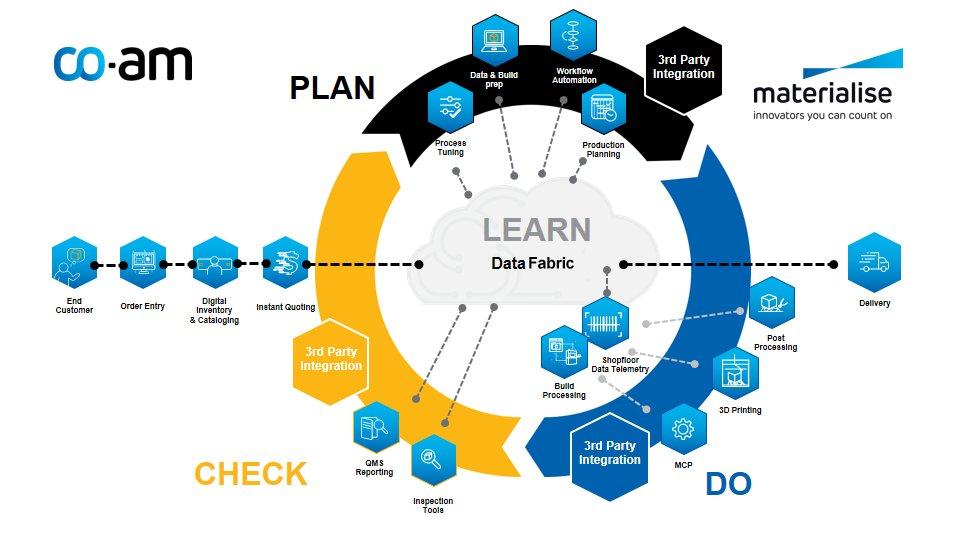

Fertigende Unternehmen erkennen die einzigartigen Vorteile von AM, sehen sich aber bei der Einführung der Technologie mit Herausforderungen konfrontiert. Die Geschwindigkeit ihres 3D-Druckverfahrens reicht für die Massenproduktion nicht aus, und sie haben oft Schwierigkeiten, das Verfahren in bestehende Fertigungstechnologien zu integrieren. Um diese Unternehmen zu unterstützen, bietet HP industrielle 3D-Drucklösungen an, die für die industrielle Fertigung geeignet sind. In Kombination mit der Materialise CO-AM Software-Plattform können Hersteller die Multi Jet Fusion- und Metal Jet-Technologie von HP mit ihren bestehenden Produktionssystemen verbinden und den AM-Workflow vom Auftragseingang bis zur Auslieferung optimieren.

Als ein bevorzugter Partner von HP wird Materialise der Industrie eine End-to-End-Fertigungslösung anbieten, die mit einer additiven Technologie integriert ist, die auf Produktivität und Skalierbarkeit ausgelegt ist – MJF- und Metal Jet-Systeme. Im Rahmen dieser Partnerschaft wird HP den Kunden helfen, sinnvolle Anwendungsfälle für die Softwareplattform zu identifizieren und die Lösung in HP-Demoeinrichtungen und bei Veranstaltungen zu präsenteren.

"Hersteller verwenden den 3D-Druck zunehmend für Endverbrauchsteile und nicht mehr nur in der Prototyping- und Designphase", sagte Bart Van der Schueren, CTO von Materialise. "Diese Partnerschaft wird dazu beitragen, diesen Wandel voranzutreiben, indem sie eine effizientere, wiederholbare Serienproduktion unterstützt."

Die nahtlose Konnektivität zwischen der HP AM-Technologie und Materialise CO-AM ermöglicht es Anwendern, Workflows zu erstellen, die die Rückverfolgbarkeit, Qualitätskontrolle und Maschinenauslastung verbessern. Die optimierte 3D-Druckauftragsverwaltung ermöglicht es Produktionsleitern, geplante und tatsächliche Druckeraktivitäten zu verfolgen und die Maschinenzeit zu optimieren. Um eine kontinuierliche Produktion zu gewährleisten, stellt die Echtzeit-Maschinenüberwachung Bedienern und Ingenieuren wichtige Prozessdaten zur Verfügung, einschließlich Fertigungsstatus, Materialverbrauch und Maschinensensordaten. Diese Daten können gesammelt und in Protokolldateien von 3D-Druckaufträgen gespeichert werden, um die Rückverfolgbarkeit und Qualitätskontrolle zu verbessern. Zusätzlich zu ihren 3D-Druckern können Metal Jet-Anwender prozessrelevante HP-Maschinen an die CO-AM-Plattform anschließen, wie z. B. die Powder Management Station, die Curing Station und die Powder Removal Station. Diese Integration ermöglicht es Metal Jet-Anwendern, die Nachbearbeitung von Metallteilen innerhalb des Fertigungsprozesses zu optimieren.

CO-AM beinhaltet die führende Daten- und Bauvorbereitungsfunktion von Materialise Magics, das über den HP Build Processor mit HP 3D-Druckern verbunden ist. Benutzer profitieren von einem bewährten Toolset zur Vorbereitung ihrer 3D-Druckaufträge für alle wichtigen AM-Technologien. Sie können Arbeitsabläufe für sich wiederholende Aufgaben automatisieren und durch Verschachtelung die Anzahl der Teile pro Auftrag maximieren, um die Maschinenauslastung zu erhöhen.

Darüber hinaus bietet CO-AM Zugang zu ergänzenden Lösungen von Materialise und Drittanbietern, einschließlich CO-AM-Partnerlösungen für Design-Automatisierung, kundenindividuelle Massenproduktion, automatisiertes Labeling und verschiedene Nachbearbeitungstechnologien. CO-AM ermöglicht es AM-Anwendern, Technologien verschiedener Maschinenhersteller über eine Plattform zu verbinden und zu verwalten.

Materialise veröffentlichte Anfang dieses Jahres eine Fallstudie über das Digital Development Center von Extol. Extol betreibt seine HP Multi Jet Fusion-Drucker mit CO-AM, um individuelle 3D-gedruckte Kniestützen für Patienten des Bareta Medical Institute herzustellen.

HP wird den CO-AM-Workflow mit Multi Jet Fusion und Metal Jet auf der Formnext in Halle 12.1, Stand D41 vorstellen, und Materialise wird seine CO-AM- und Magics-Technologien vom 7. bis 10. November in Frankfurt am Main, Deutschland, in Halle 12.1, Stand C139 präsentieren.

Innovators you can count on!

Materialise lässt über drei Jahrzehnte Erfahrung im 3D-Druck in eine Reihe an Softwarelösungen und 3D-Druck-Services einfließen, die zusammen die Kernlösung für die 3D-Druckindustrie bilden. Dank der offenen und flexiblen Lösungen von Materialise können Wirtschaftsteilnehmer aus den unterschiedlichsten Branchen, darunter Gesundheitswesen, Automobil, Luft- und Raumfahrt, Kunst und Design sowie Konsumgüter, innovative 3D-Druckanwendungen entwickeln, die die Welt zu einem besseren und gesünderen Ort machen. Mit Hauptsitz in Belgien und weltweiten Niederlassungen kombiniert Materialise die größte Gruppe von Software-Entwicklern der Branche mit einer der größten 3D-Druckanlagen der Welt.

Weitere Informationen finden Sie auf unserer Website: www.materialise.com

Materialise GmbH

Konrad-Zuse-Strasse 7

28359 Bremen

Telefon: 0421 94407430

http://www.materialise.com

Marketing Manager

Telefon: 01714793927

E-Mail: frank.kuechelmann@materialise.de

![]()

3D-Druck-Pionier Materialise ernennt Brigitte de Vet-Veithen zur neuen CEO

„Wir haben Materialise mit dem Ziel gegründet, eine bessere und gesündere Welt zu schaffen", sagte Herr Vancraen. „Dreiunddreißig Jahre später ist das Unternehmen an einem idealen Punkt angelangt, um eine neue Führung einzusetzen, die uns in die Zukunft führt. Dieser Übergang stellt eine Weiterentwicklung der Führung dar, nicht einen Abgang. Ich bin stolz auf das, was wir durch unsere Bemühungen, das Leben von Patienten zu verbessern und zu retten und den industriellen Produktionsprozess mit innovativen 3D-Drucklösungen voranzutreiben, erreicht haben. Brigitte verfügt über die perfekte Kombination aus interner und externer Erfahrung und hat ein großes Engagement für die Mission von Materialise und seine Mitarbeiter gezeigt. Ich kann mir keine bessere Person als Brigitte vorstellen, um Materialise zu leiten und unsere Branche in Zukunft mitzugestalten."

Brigitte de Vet-Veithen ist eine erfahrene Führungskraft mit über 30 Jahren Erfahrung in verschiedenen Branchen. Sie kam 2016 zu Materialise und ist derzeit stellvertretender Vorstandsvorsitzender von Materialise Medical, einem Unternehmen, das Software und 3D-Drucklösungen entwickelt, die zur Verbesserung der Patientenergebnisse beitragen. Unter ihrer Führung entwickelte sich der medizinische Bereich zum am schnellsten wachsenden und profitabelsten Geschäftssegment des Unternehmens.

„Es wird mir eine Ehre sein, Materialise zu leiten, ein Unternehmen, das die 3D-Druckindustrie mitbegründet hat und weiterhin prägt", sagte Frau de Vet-Veithen. „Bei diesem Schritt freue ich mich über unsere Wurzeln als Pioniere des 3D-Drucks, aber noch mehr freue ich mich über unsere Rolle als Pioniere der Möglichkeiten von morgen. Da sich der 3D-Druck als unverzichtbares Werkzeug in der Produktion etabliert, ist Materialise ideal positioniert, um die enormen Chancen zu nutzen und das Wachstum unserer Branche weiter voranzutreiben."

Bevor sie zu Materialise kam, war Frau de Vet-Veithen in verschiedenen leitenden Positionen bei Johnson & Johnson tätig. Sie war als Beraterin in der Technologiebranche tätig und führte mehrere Unternehmen durch Wachstum und Transformation, unter anderem in ihrer Rolle als CEO der Acertys Group. Sie hat einen Master of Business Administration mit Schwerpunkt Ingenieurwesen von der HEC Lüttich und einen MBA von INSEAD.

Herr Vancraen und Frau Ingelaere gründeten Materialise im Jahr 1990 mit der revolutionären Idee, 3D-Drucklösungen zu entwickeln, um reale Herausforderungen in einer Vielzahl von Branchen zu lösen. Mehr als drei Jahrzehnte später ist Materialise in 20 Ländern aktiv und vereint die größte Gruppe von Softwareentwicklern in der Branche mit einer der größten 3D-Druckanlagen der Welt. Materialise ist seit 2014 ein börsennotiertes Unternehmen und bleibt das einzige belgische Technologieunternehmen, das an der Nasdaq gehandelt wird.

Ab dem 1. Januar 2024 wird Herr Vancraen weiterhin die strategische Leitung von Materialise übernehmen und das Unternehmen als nicht-exekutiver Vorsitzender des Verwaltungsrats vertreten. In dieser neuen Funktion wird er die Nachfolge von Peter Leys antreten, der seit 10 Jahren geschäftsführender Vorsitzender des Verwaltungsrats ist und weiterhin dem Verwaltungsrat angehören wird. Darüber hinaus wird sich die Mitbegründerin Frau Ingelaere ab dem 1. Januar 2024 von ihrer Rolle als Executive Vice President zurückziehen und sich auf ihre Tätigkeit als Vorstandsmitglied konzentrieren. Der Exekutivausschuss von Materialise wird seine strategische und operative Rolle unter der neuen Präsidentschaft von Frau de Vet-Veithen fortsetzen.

Innovators you can count on!

Materialise lässt über drei Jahrzehnte Erfahrung im 3D-Druck in eine Reihe an Softwarelösungen und 3D-Druck-Services einfließen, die zusammen die Kernlösung für die 3D-Druckindustrie bilden. Dank der offenen und flexiblen Lösungen von Materialise können Wirtschaftsteilnehmer aus den unterschiedlichsten Branchen, darunter Gesundheitswesen, Automobil, Luft- und Raumfahrt, Kunst und Design sowie Konsumgüter, innovative 3D-Druckanwendungen entwickeln, die die Welt zu einem besseren und gesünderen Ort machen. Mit Hauptsitz in Belgien und weltweiten Niederlassungen kombiniert Materialise die größte Gruppe von Software-Entwicklern der Branche mit einer der größten 3D-Druckanlagen der Welt.

Weitere Informationen finden Sie auf unserer Website: www.materialise.com

Materialise GmbH

Konrad-Zuse-Strasse 7

28359 Bremen

Telefon: 0421 94407430

http://www.materialise.com

Marketing Manager

Telefon: 01714793927

E-Mail: frank.kuechelmann@materialise.de

![]()

Neue Magics Version ermöglicht erweiterte Rückverfolgbarkeit, Konnektivität und Automatisierung

Die Magics-Integration mit CO-AM fügt dem 3D-Druckprozess eine Rückverfolgbarkeit mit einem Revisionsbaum hinzu, der jede auf ein Teil oder einen Build angewendete Aktion protokolliert, einschließlich des Benutzers, der sie durchgeführt hat. Diese Verbindung zwischen den Daten und der Software für die Bauvorbereitung und den Systemen für die Fertigungsausführung ist entscheidend für die Verfolgung des Teilestatus von Anfang bis Ende, fehlt aber oft aufgrund von Silos zwischen den Softwarelösungen.

"Rückverfolgbarkeit ist für jede 3D-Druckproduktion entscheidend", sagt Egwin Bovyn, Product Line Manager bei Materialise. "Sie ist nicht nur eine Anforderung für stark regulierte Branchen wie die Luft- und Raumfahrt, sondern spielt auch eine wichtige Rolle bei der Qualitätsverbesserung. Die Nachverfolgung der Parameter vergangener Produktionen gibt den Anwendern Aufschluss darüber, was richtig und was falsch gelaufen ist. Sie erhalten ein detailliertes Protokoll, auf das sie sich bei der Verbesserung ihrer Prozesse beziehen können.

Mit diesem Update wird auch die Integration zwischen Magics und Materialise Machine Manager eingeführt, die die Benutzer mit ihren Build Processors verbindet, um Projektinformationen und Parameter zu senden, die für erfolgreiche Builds erforderlich sind.

"Durch die Verbindung von Magics mit unserem Machine Manager bieten wir eine neue Cloud-basierte Lösung zur Verwaltung Ihres AM-Maschinenparks und der angeschlossenen Build Processors", erklärt Brecht Pellens, Produktmanager bei Materialise. "Cloud-basiertes Arbeiten ist von Natur aus kollaborationsfreundlicher – die Benutzer müssen sich nicht mehr auf eine einzige Workstation für die gesamte Bauvorbereitung verlassen, so dass der Austausch von Dateien und Verarbeitungsparametern mit Kollegen einfacher denn je ist. Außerdem werden alle Verarbeitungsparameter und Build-Dateien jetzt in der Cloud gespeichert, was die Rückverfolgbarkeit in dieser Phase des Workflows weiter verbessert."

Ein weiteres Highlight des Magics-Updates ist das erste fertige Skript für Workflow Automation. Workflow Automation ist ein Magics-Tool, das gebrauchsfertige und benutzerdefinierte Skripte anbietet – entwickelt von Materialise oder dem Benutzer – um sich wiederholende Arbeitsabläufe während der Daten- und Bauvorbereitung zu automatisieren. Das erste gebrauchsfertige Skript – Smart Labeling – wurde für Protolabs entwickelt und beschriftet Teile automatisch in wenigen Minuten. Weitere Skripte zur Workflow-Automatisierung werden im Laufe des Jahres zur Verfügung stehen. "Für die Beschriftung von zwanzig Teilen benötigt eine Person mit unserem neuen automatisierten Arbeitsablauf vielleicht fünf Minuten. Vorher waren es anderthalb bis zwei Stunden für zwei Personen. Das war keine angenehme Arbeit. Jetzt hat das Team weniger Stress und kann seine Zeit für anspruchsvollere, interessantere Aufgaben nutzen, die sie wirklich motivieren", sagt Christoph Erhardt, Manager of Customer Projects & Additive Design bei Protolabs.

Materialise wird seine CO-AM- und Magics-Technologien vom 2. bis 4. Mai während der RAPID+TCT-Konferenz am McCormick Place in Chicago am Stand 4830 vorstellen.

Innovators you can count on!

Materialise lässt über drei Jahrzehnte Erfahrung im 3D-Druck in eine Reihe an Softwarelösungen und 3D-Druck-Services einfließen, die zusammen die Kernlösung für die 3D-Druckindustrie bilden. Dank der offenen und flexiblen Lösungen von Materialise können Wirtschaftsteilnehmer aus den unterschiedlichsten Branchen, darunter Gesundheitswesen, Automobil, Luft- und Raumfahrt, Kunst und Design sowie Konsumgüter, innovative 3D-Druckanwendungen entwickeln, die die Welt zu einem besseren und gesünderen Ort machen. Mit Hauptsitz in Belgien und weltweiten Niederlassungen kombiniert Materialise die größte Gruppe von Software-Entwicklern der Branche mit einer der größten 3D-Druckanlagen der Welt.

Weitere Informationen finden Sie auf unserer Website: www.materialise.com

Materialise GmbH

Konrad-Zuse-Strasse 7

28359 Bremen

Telefon: 0421 94407430

http://www.materialise.com

Marketing Manager

Telefon: +49 (171) 4793927

E-Mail: frank.kuechelmann@materialise.de

![]()

EOS setzt die CO-AM Software-Plattform von Materialise ein, um die Effizienz der internen additiven Fertigungsprozesse zu verbessern

EOS unterhält Produktionsstätten in Deutschland, den Vereinigten Staaten und an verschiedenen Standorten in der APAC-Region. Die weltweit verteilten AM-Kapazitäten dienen dem internen Bedarf und unterstützen die anwendungstechnischen Dienstleistungen von EOS. EOS hat CO-AM eingeführt, um diese AM-Prozesse zu verwalten und die Rückverfolgbarkeit und Effizienz zu verbessern. Die CO-AM-Softwareplattform von Materialise bietet Zugang zu einer breiten Palette von Softwaretools, mit denen sich jeder Schritt des 3D-Druckprozesses planen, verwalten und optimieren lässt.

EOS integriert CO-AM in seine bestehende Infrastruktur, wie z.B. Daten- und Kundenverwaltungssoftware und in den Machinenpark. CO-AM unterstützt den EOS-internen AM-Workflow von der Auftragsverwaltung über die Produktionsplanung bis hin zur Bauüberwachung und Nachbearbeitung.

"Es ist von entscheidender Bedeutung, dass Werkzeuge wie CO-AM in der Lage sind, die Effizienz der AM-Produktion so zu verbessern, dass sich die Investition rechnet", so Trevor Kirsten, Head of Digital Manufacturing bei EOS. "Mit der verbesserten Konnektivität und Rückverfolgbarkeit in CO-AM wollen wir die Effizienz unseres Produktionsprozesses verbessern, indem wir den Pulververbrauch und die Anzahl der für unseren Betrieb erforderlichen Maschinen reduzieren."

Der CO-AM Scheduler zeigt sowohl geplante als auch tatsächliche Druckeraktivitäten an, um die Auslastung zu verbessern. Innerhalb der Plattform ermöglicht die AMWatch-Software von Materialise den Bedienern und Ingenieuren die Überwachung des Baustatus und die Verarbeitung von Sensordaten, um die Ausschussrate und die Qualitätskontrolle zu verbessern. Das EOS-Team wird auch Zugang zu den Daten der CO-AM-Plattform haben, die über eine iOS-Anwendung für den Fertigungsbereich gesammelt werden. Dieses digitale Feedback aus der Fabrikhalle wird ihnen helfen, das Auspacken, Entpulvern und die Nachbearbeitung in Echtzeit zu überwachen.

"Einer der Hauptvorteile der CO-AM-Plattform ist die offene und flexible Architektur, die es Unternehmen ermöglicht, die Software in ihre bestehende Fertigungstechnologie zu integrieren und an ihre Bedürfnisse anzupassen", sagt Jim Carlson, Head of Global Customer Success, bei Materialise. "EOS und Materialise verbindet eine langjährige Partnerschaft und wir freuen uns auf die Zusammenarbeit, um einen effizienteren und vernetzten additiven Workflow zu schaffen."

Innovators you can count on!

Materialise lässt über drei Jahrzehnte Erfahrung im 3D-Druck in eine Reihe an Softwarelösungen und 3D-Druck-Services einfließen, die zusammen die Kernlösung für die 3D-Druckindustrie bilden. Dank der offenen und flexiblen Lösungen von Materialise können Wirtschaftsteilnehmer aus den unterschiedlichsten Branchen, darunter Gesundheitswesen, Automobil, Luft- und Raumfahrt, Kunst und Design sowie Konsumgüter, innovative 3D-Druckanwendungen entwickeln, die die Welt zu einem besseren und gesünderen Ort machen. Mit Hauptsitz in Belgien und weltweiten Niederlassungen kombiniert Materialise die größte Gruppe von Software-Entwicklern der Branche mit einer der größten 3D-Druckanlagen der Welt.

Weitere Informationen finden Sie auf unserer Website: www.materialise.com

Materialise GmbH

Konrad-Zuse-Strasse 7

28359 Bremen

Telefon: 0421 94407430

http://www.materialise.com

Marketing Manager

Telefon: 01714793927

E-Mail: frank.kuechelmann@materialise.de

![]()

Materialise ermöglicht die Kontrolle des 3D-Druckprozesses

AM-Dienstleister stehen vor der Herausforderung, sich an die wachsenden Anforderungen und Erwartungen in Bezug auf die Qualität der Teile und wettbewerbsfähige Preise anzupassen. Ein Schlüsselelement dieser Aufgabe ist die Überwachung und Steuerung des 3D-Druckprozesses. AM-Anwender verfügen jedoch nicht über die richtigen Werkzeuge und leiden unter fehlgeschlagenen Konstruktionen, versteckten Defekten in ihren Teilen und Standard-3D-Druckparametern, die ihre AM-Anwendungen nicht unterstützen. Dadurch werden Maschinenzeit, Material und Nachbearbeitungskapazitäten verschwendet, was zu unnötigen Kosten führt.

Einen Schritt voraus mit automatisierter Qualitätskontrolle

Materialise Process Control ermöglicht es Herstellern, die Qualitätskontrolle anhand der während des 3D-Druckprozesses gesammelten Daten zu starten. Durch die Analyse und Korrelation von Schichtdaten aus dem 3D-Druckprozess können Benutzer fehlerhafte Teile identifizieren, bevor sie zur Nachbearbeitung und Qualitätsprüfung geschickt werden, die 30 bis 70 Prozent der gesamten Herstellungskosten eines Teils ausmachen können. Die Analyse der Schichtdaten ermöglicht es den Anwendern auch, die Ursache von Defekten schneller zu finden, so dass sie den Prozess optimieren und ihre 3D-Druckparameter anpassen können. Die frühzeitige Erkennung von Ausschuss und die Ursachenanalyse tragen dazu bei, die Kosten pro Teil zu senken, indem sie die Ausschussrate verringern und den Aufwand für die Qualitätskontrolle während der Nachbearbeitung reduzieren.

"Materialise Process Control nutzt künstliche Intelligenz, um die Qualitätskontrolle zu automatisieren und unseren Kunden zu helfen, viel Zeit und Geld zu sparen", sagt Bart Van der Schueren, CTO von Materialise. "Durch die Zusammenarbeit mit Partnern wie Phase3D und Sigma Additive Solutions profitieren AM-Anwender von einer technologieunabhängigen Innovation, die beispiellose Einblicke in ihren 3D-Druckprozess bietet. Mit diesen Daten können unsere Kunden kontinuierlich lernen, wie sie ihn verbessern können."

Da die meisten 3D-Drucke aus Tausenden von Schichten bestehen, ist die manuelle Analyse zeitintensiv und anfällig für menschliche Fehler. Materialise Process Control automatisiert diesen Prozess und verschafft den Mitarbeitern zusätzliche Zeit, um den AM-Prozess zu verbessern. Es nutzt künstliche Intelligenz, um 2D-Bilder des Pulverbettes zu untersuchen, die während des 3D-Druckprozesses aufgenommen wurden. Materialise hat mit Phase 3D und Sigma Additive Solutions, Inc. (NASDAQ:SASI) zusammengearbeitet, um ergänzende Daten zu integrieren und tiefe Einblicke in den 3D-Druckprozess zu ermöglichen. Die Phase 3D Technologie fügt Höhenkartierung hinzu, eine Form von topographischen Schichtdaten, und Sigma Additive Solutions liefert thermische Daten aus dem „Schmelz-pool“, dem Bereich des geschmolzenen Materials während des Metall-3D-Druckprozesses.

Materialise Process Control ist sowohl als Teil von CO-AM, der End-to-End-Softwareplattform von Materialise für den 3D-Druck, als auch als eigenständige Softwarelösung erhältlich. Da es sich um eine offene Softwarelösung handelt, können Partner ihre Software und Überwachungstechnologie hinzufügen.

Optimierung des 3D-Druckprozesses

Ein Build-Prozessor (BP) verbindet 3D-Drucker mit Software zur Datenaufbereitung wie Materialise Magics. Er verwaltet 3D-Drucker-spezifische Informationen und ermöglicht es den Benutzern, die Bauparameter zu beeinflussen. Die Bauparameter bestimmen, wie schnell ein 3D-Druckauftrag ausgeführt wird, und bestimmen Teileigenschaften wie Dichte und Oberflächenqualität. Suboptimale Bauparameter erhöhen die Kosten pro Teil, indem sie lange Bauaufträge, einen hohen Aufwand bei der Nachbearbeitung und eine hohe Ausschussrate verursachen.

"Immer mehr AM-Anwender wollen ihre Aktivitäten ausweiten und die Nachfrage nach qualitativ hochwertigen Endteilen bedienen. Sehr oft entsprechen die Standard-Bauparameter eines 3D-Druckers nicht ihren Anforderungen", erklärt Karel Brans, Senior Director Partnerships bei Materialise. "Sie suchen nach Wegen, um die Maschinenauslastung zu verbessern und eine gleichbleibende Qualität zu erreichen. Mit einem BP, der für einen bestimmten Anwendungsfall entwickelt wurde, kann man die Produktivität und Qualität auf ein ganz neues Niveau heben."

Bislang war es jedoch sehr schwierig, Build-Prozessoren zu erstellen oder sie für bestimmte Anwendungen anzupassen. Das BP SDK bietet einen agilen Weg, dies zu erreichen. Maschinenhersteller und Fertigungsunternehmen mit F&E-Kapazitäten können die Entwicklungsplattform als Toolkit selbst nutzen, sich auf die AM-Expertise von Materialise verlassen oder einen kooperativen Ansatz wählen. Durch den Einsatz der bewährten BP-Technologie können sie die Produktentwicklung verkürzen, ihre eigenen APIs integrieren und neue IP generieren. Dieser offene Entwicklungsprozess unterstützt die Zusammenarbeit und kann die Diversifizierung und Optimierung von BPs vorantreiben.

Das BP SDK bietet AM-Anwendern die Möglichkeit, auf ihre Bedürfnisse zugeschnittene BPs einzusetzen. Ein maßgeschneiderter BP wendet Druckparameter an, die den Sweet Spot von Kosteneffizienz und Teilequalität für eine AM-Anwendung treffen. Er ermöglicht die Herstellung komplexer Teile und die Massenproduktion identischer oder kundenspezifischer Produkte mit gleichbleibender Qualität, geringerer Ausschussrate und kürzeren Vorlaufzeiten. Die Optimierung des 3D-Druckprozesses wird dazu beitragen, mehr AM-Anwendungsfälle nachhaltig zu gestalten und die industrielle Übernahme der Technologie voranzutreiben. Mit dem BP SDK mitentwickelte Bauprozessoren bieten volle Konnektivität zu CO-AM und Materialise Magics.

Innovators you can count on!

Materialise lässt über drei Jahrzehnte Erfahrung im 3D-Druck in eine Reihe an Softwarelösungen und 3D-Druck-Services einfließen, die zusammen die Kernlösung für die 3D-Druckindustrie bilden. Dank der offenen und flexiblen Lösungen von Materialise können Wirtschaftsteilnehmer aus den unterschiedlichsten Branchen, darunter Gesundheitswesen, Automobil, Luft- und Raumfahrt, Kunst und Design sowie Konsumgüter, innovative 3D-Druckanwendungen entwickeln, die die Welt zu einem besseren und gesünderen Ort machen. Mit Hauptsitz in Belgien und weltweiten Niederlassungen kombiniert Materialise die größte Gruppe von Software-Entwicklern der Branche mit einer der größten 3D-Druckanlagen der Welt.

Weitere Informationen finden Sie auf unserer Website: www.materialise.com

Materialise GmbH

Konrad-Zuse-Strasse 7

28359 Bremen

Telefon: 0421 94407430

http://www.materialise.com

Marketing Manager

Telefon: 01714793927

E-Mail: frank.kuechelmann@materialise.de

![]()