Neuron Automation beteiligt sich an IncQuery Labs

Die Neuron Automation Gruppe, Anbieter von Soft- und Hardware Lösungen und Technologien für die industrielle Automatisierung, hat sich 2021 mit 25,1 Prozent an IncQuery Labs beteiligt. Das 2012 in Budapest gegründete Unternehmen ist auf Model Based System Engineering (MBSE) spezialisiert und im Automotive- sowie im Luft- und Raumfahrtsegment stark vertreten.

Schon seit 2017 besteht eine enge Kooperation im Bereich Softwareentwicklung zwischen IncQuery Labs und der St. Pöltner Neuron Automation Tochter logi.cals, die Software Lösungen für das Applikations-Engineering in der industriellen Automatisierung realisiert.

Mit der Anteilsübernahme verfolgt die Neuron Automation das Ziel, diese Partnerschaft weiter zu festigen und das Neuron Automation Lösungsportfolio im Bereich Tool-übergreifender integrierter Entwicklungs-Plattformen zu erweitern. In der Industrieautomation werden heute zumeist sehr heterogene Kombinationen von Softwaretools in den jeweiligen Konstruktionsabteilungen eingesetzt, die nur sehr bedingt Daten miteinander austauschen können. Diese fehlenden Schnittstellen erfordern oft manuelles and damit fehleranfälliges Abgleichen redundanter Daten. Für ein modernes, effizientes Engineering braucht es integrierte, modellbasierte Toolchains. Hier setzen die Lösungen von IncQuery Labs an.

Die Lösungen von IncQuery Labs ermöglichen es den Engineering Aufwand einer komplexen Anwendung um bis zu 30% zu reduzieren, sowie etwaige Datenfehler frühzeitig zu erkennen.

Auf die Software Lösungen von logi.cals greifen schon heute zahlreiche Automatisierungs-Ingenieure zurück, die mit der Entwicklung komplexer Anwendungsprogramme auf den Speicherprogrammierbaren Steuerungen (SPS) intelligenter Maschinen und Anlagen befasst sind. Neben den Programmiertools von logi.cals spielen dabei meist auch die Safety-Lösungen der zweiten Neuron Tochter ISH (mit Sitz in Kreuztal, Deutschland) eine wesentliche Rolle. Sie ermöglichen das Programmieren anwendungsbegleitender Sicherheitsfunktionen, die einen risikofreien Maschinen- und Anlagenbetrieb gewährleisten, insbesondere im Bereich der Mensch-Maschine-Interaktion. Darüber hinaus bietet ISH umfassende Dienstleistungen für die Entwicklung von Hard- und Software funktional sicherer Steuerungs-Komponenten.

Zusätzlich zu dem sich komplementär ergänzenden Lösungsportfolio verbindet die Neuron Automation mit ihrer Beteiligung an IncQuery Labs auch das geschäftliche Ziel, ihre internationale Marktpräsenz systematisch auszubauen und dabei Synergieeffekte in der Marktadressierung beider Technologiepartner zu nutzen. Nachdem die Gruppe aktuell bereits auf dem europäischen Markt etabliert und in Asien zunehmend präsent ist, stehen künftig vor allem die USA im Fokus, wo IncQuery Labs bereits 2021 eine Tochtergesellschaft gründet hat. Langfristig will die Neuron Automation Gruppe in Europa, Nordamerika und Asien breit vertreten sein und die lokalen Märkte umfassend mit ihren Programmierlösungen für die Maschinen- und Anlagenautomation vor Ort bedienen. Der Kurs der Gruppe ist dementsprechend auf kontinuierliches Wachstum ausgerichtet.

Die Unternehmensgruppe Neuron Automation verbindet drei Spezialisten in der Softwareentwicklung für industrielle Automation mit einem gemeinsamen Jahresumsatz von über 12 Millionen Euro: logi-cals GmbH, ISH Ingenieursozietät GmbH und IncQuery Labs.

Die logi.cals GmbH wurde 1987 gegründet – in einer Zeit, als die Automatisierung noch in den Kinderschuhen steckte. Am Standort St. Pölten in Österreich entwickelt das Unternehmen mit mehr als 40 Mitarbeitern Softwarewerkzeuge und Plattformen für die industrielle Automatisierung sowie zur Anlagendokumentation. Mehr als 30.000 Ingenieure weltweit automatisieren damit komplexe Anlagen wie Wasserkraftwerke und Stahlwalzwerke, aber auch Gebäude, Schiffe, Autobusse und Maschinen.

1989 wurde die ISH Ingenieursozietät GmbH mit Hauptsitz in Kreuztal (D) gegründet. Unternehmensschwerpunkte sind Dienstleistungen und Lösungen im Bereich der Automatisierungs- /Steuerungstechnik und Komponentenherstellung – immer im Kontext von funktionaler Sicherheit.

Das Unternehmen verfügt über 22 Mitarbeiter.

Seit Juni 2021 ist die IncQuery Group GmbH als Holding in Wien ansässig, mit der IncQuery Labs in Budapest als Tochtergesellschaft. Gegründet wurde das Unternehmen IncQuery Labs 2012 von Absolventen der Technischen und Wirtschaftswissenschaftlichen Universität Budapest. Am ungarischen Standort sind fast 50 Mitarbeiter beschäftigt; zusätzlich zur Holding in Österreich ist eine Niederlassung in den USA im Aufbau. Kern der IncQuery-Produktsuite ist eine neue Herangehensweise an MBSE (Modellbasierte Systementwicklung). Dabei werden relevante Daten aus proprietären Systemen eingeholt und über webbasierte Interfaces für Analyse, Visualisierung und Bearbeitung zugänglich gemacht.

Neuron Automation

Universitätsstrasse 4/8

A1090 Wien

Telefon: +43 (0) 5 77147-0

http://www.neuron-group.com

Head of Marketing & Communications

E-Mail: bettina.deuretzbacher@logicals.com

![]()

Safety-Engineering für mobile Arbeitsmaschinen

Die digitale Transformation hat auch den Bereich mobiler Arbeitsmaschinen von Grund auf verändert. Bei modernen Bau-, Land- oder Transportmaschinen macht die umfassende Integration und Vernetzung von Sensoren, Aktoren und Controllern heute feinjustierte und flexible Funktionen, aber auch M2M-Kollaborationen bzw. Mensch-Maschine-Interaktionen möglich, die früher in dieser Form nicht denkbar waren. Vollumfänglich aktivieren lässt sich dieses Potenzial indes nur dann, wenn die wachsende Vernetzung und Flexibilisierung nicht auf Kosten der Sicherheit von Menschen, Maschinen und Umwelt geht. Auf den jeweiligen Maschinensteuerungen muss deshalb ein Applikations-Engineering realisiert werden, das nicht nur für eine optimale Interoperabilität aller Maschinenkomponenten sorgt, sondern jederzeit auch die erforderliche funktionale Sicherheit gewährleistet.

In der Praxis gestaltete sich bislang jedoch gerade dieses Safety-Engineering schwierig. Denn bisher waren am Markt keine Entwicklungsumgebungen (IDE) verfügbar, bei denen Sicherheitsfunktionen gemeinsam mit den eigentlichen Anwendungen programmiert werden konnten. Stattdessen mussten die Entwickler für beide Bereiche auf unterschiedliche IDEs zurückgreifen.

Innovative Multi-Language-Umgebung verzahnt Application- und Safety-Engineering

Durch technologische Fortschritte im Bereich der Software-Entwicklungsumgebungen gibt es inzwischen jedoch neue Möglichkeiten zur effizienteren Verzahnung von Application- und Safety-Engineering. Im Bereich mobiler Arbeitsmaschinen macht sich das beispielsweise der Allgäuer Automatisierungsspezialist Sensor-Technik Wiedemann GmbH (STW) zunutze.

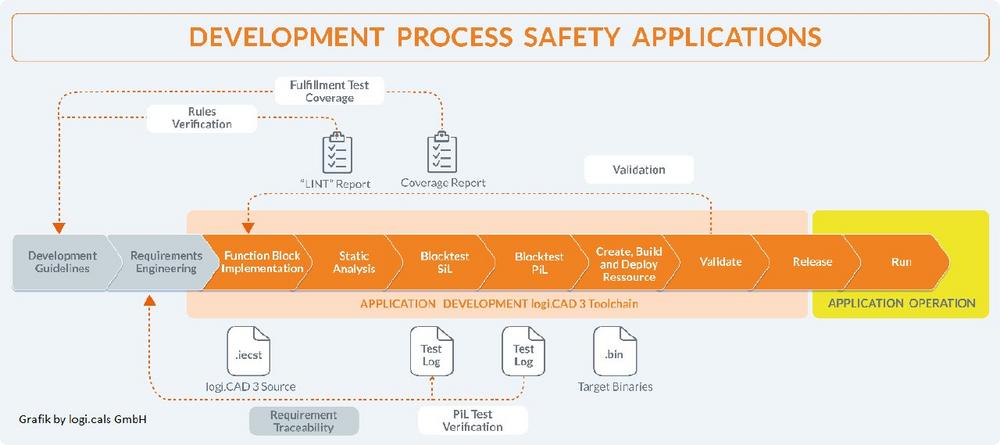

Auf seinen ESX.4cs-gw-Regelungssystemen, die unter anderem zur Steuerung von autonom fahrenden Schwerlasttransportern, Traktoren und Forstmaschinen, aber auch in Baukränen und großen Betonpumpen eingesetzt werden, setzt das Unternehmen auf Lösungen des österreichischen Engineering-Spezialisten logi.cals. Herzstück ist das modular aufgebaute und flexibel erweiterbare Programmiertool logi.CAD 3, das auf den marktüblichen Windows-Betriebssystemen läuft und ein Applikations-Engineering in allen relevanten IEC 61131-3-Standardsprachen (SFC, ST, FBD) sowie darüber hinaus auch in Programmiersprachen wie C oder C++ unterstützt. Die hoch skalierbaren, offenen Varianten des logi.RTS-Laufzeitsystems bilden die solide Basis dazu.

In den ESX.4cs-gw-Steuerungen von STW sind zwei dieser logi.cals Laufzeitsysteme integriert: Auf dem Applicaton Core läuft der logi.µRTS Scheduler, auf dem Safety Core hingegen das sichere Laufzeitsystem logi.µSRTS. Die Programmierung beider erfolgt über logi.CAD 3, wobei logi.µRTS zugleich als Gateway zwischen dem Programmiertool und dem sicheren Scheduler logi.µSRTS fungiert. Application- und Safety-Engineering lassen sich so in enger Verknüpfung aus einer einzigen Entwicklungsumgebung heraus realisieren.

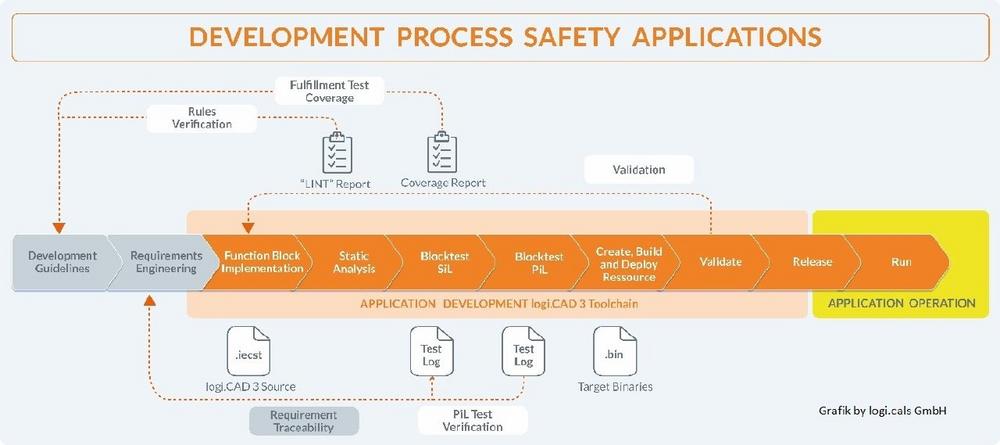

Eine zusätzliche Effizienzsteigerung bringt eine in logi.CAD 3 integrierte Safety-Toolchain, die es dem Softwareentwickler ermöglicht, schnell und zielgerichtet sichere Funktionsbausteine zu programmieren. Hauptglieder dieser Toolchain sind eine statische Code-Analyse sowie ein zweistufiger Testmanager, mit dessen Hilfe programmierte Safety-Funktionsbausteine zunächst in einer Simulationsumgebung („Software-in-the-loop“) und anschließend in der Zielumgebung („Processor-in-the-loop“) getestet und nach erfolgreich bestandener Prüfung freigegeben werden. Die finale Zertifizierung der Sicherheitslösung ist dann im Regelfall nur noch Formsache. Die Implementation der Funktionsbausteine kann über die Sprachen FBD, SFC und ST erfolgen. Der Quellcode wird am Ende automatisch in C-Code umgewandelt.

Erstmals Sicherheitsfunktionen bis ASIL-C realisierbar

Ein weiterer Pluspunkt der von STW genutzten logi.cals-Lösung ist ihre Reichweite im Umfeld der Sicherheitsarchitekturen: Während gängige SPS-Entwicklungsumgebungen nur Safety-Lösungen bis zum Sicherheitsstandard ASIL B nach ISO 26262 ermöglichen, wird die in logi.CAD3 integrierte Toolchain in Kürze die Realisierung von Sicherheitsfunktionen bis ASIL C unterstützen. Verfügbar sein wird diese Option mit den neuen ESX-Generationen ESX.4cs-gw, ESX.4cma und ESX.4cl. Schon heute werden Sicherheitsfunktionen bis zu Safety-Level SIL 2 nach ISO 61508 und PLd nach ISO 13849 unterstützt.

Durch die Einbindung der logi.cals Lösungen ermöglicht STW den Nutzern seiner ESX.4cs-gw-Steuerungssysteme somit letztlich ein applikationsbegleitendes Safety-Engineering, das den herkömmlichen Engineering-Optionen in puncto Effizienz wie auch im Hinblick auf die realisierbaren Sicherheitslevel überlegen ist. Damit lässt sich auch angesichts der enormen Komplexität moderner mobiler Arbeitsmaschinen sicherstellen, dass der Zuwachs an Funktionalität und Flexibilität nicht mit Rückschritten im Sicherheitsbereich erkauft wird. Dem zunehmenden Kostendruck, den immer kürzeren Innovationszyklen und den stetig steigenden Sicherheitsanforderungen im maschinellen Umfeld lässt sich dadurch weit effektiver begegnen als mit herkömmlichen Ansätzen.

Noch zu Zeiten, in denen das Betriebssystem von PCs üblicherweise MS DOS hieß und Windows noch nicht erfunden war, hatte logi.cals im Jahr 1986 ein grafisches Entwicklungswerkzeug auf den Markt gebracht und damit die Automatisierungswelt verblüfft. Von Anfang an stand logi.cals für die Idee, modernste Technologien aus der IT-Welt für die Automatisierungstechnik nutzbar zu machen. Mit logi.CAD 3 bietet logi.cals ein ’state of the art‘ Desktop-Engineering-Tool mit umfassenden Wiederverwendungs- und Team-Engineering-Funktionen, das auf den modernsten Entwicklungstechnologien beruht. Eine Safety-Toolchain ergänzt das System um den Aspekt der funktionalen Sicherheit. logi.CAD 3 ist ein offenes, skalierbares und leistungsfähiges System, das sich durch die offene Plattformstruktur leicht an die jeweiligen Anforderungen anpassen lässt. Es erlaubt die effiziente Erstellung herstellerunabhängiger Automatisierungslösungen und erhöht die Engineering Performance in jeder Projektphase.

Neben dem SPS-Engineering rund um logi.CAD pflegt logi.cals seit Jahren seine Werkzeuglandschaft für das Dokumentations- und Spezifikationsengineering. Mit logi.DOC, dem systemneutralen Funktionsplaneditor und logi.CED, dem Cause-Effect-Editor sind weitere Werkzeuge vorhanden welche ihre Daten dem Automatisierungsworkflow zur Verfügung stellen.

Neuron Automation

Universitätsstrasse 4/8

A1090 Wien

Telefon: +43 (0) 5 77147-0

http://www.neuron-group.com

Geschäftsführer logi.cals Deutschland

Telefon: +43 (0)5 77147-0

Fax: +43 (0)5 77147-99

E-Mail: dieter.goltz@logicals.com

![]()

Smart Factory – aber mit Sicherheit

Die Realisierung zuverlässiger Safety-Funktionen gehört zu den größten Herausforderungen des modernen industriellen Applikations-Engineerings. Mehr denn je sind Softwareingenieure heute gefordert, sich nicht nur auf die Programmierung der eigentlichen Anwendungen zu fokussieren, sondern parallel dazu auch die Entwicklung funktionaler Sicherheitslösungen für Geräte, Maschinen und Anlagen voranzutreiben. Im Grundsatz ist diese Aufgabe natürlich nicht neu: Schon immer ging es im Applikations-Engineering auch darum, im Kontext der jeweiligen Anwendungen für einen effektiven Schutz von Menschen, Maschinen und Umwelt zu sorgen und gezielte Vorkehrungen für den Fehlerfall im laufenden Betrieb zu treffen. Ein Roboterarm, der unkontrolliert umschwenkt oder absinkt, ein Transportband, das unvermittelt Richtung oder Geschwindigkeit wechselt oder ein Anlagenkessel, der kritische Volumina gefährlicher Flüssigkeiten oder Gase entweichen lässt – solche und ähnliche Gefährdungen mussten auch schon in der Vergangenheit bedacht und so weit wie möglich beherrscht werden.

Der digitalisierungsbedingte Strukturwandel der industriellen Produktion stellt die Anwender jedoch mittlerweile vor ganz neue Herausforderungen. Wo Produktionssysteme künftig so flexibel wie möglich agieren und Maschinen, Geräte und Anlagen in ständig wechselnden Konstellationen kollaborieren sollen, um kundenindividuelle Serienfertigungen oder auch Sonderfertigungen in kleinen Losgrößen zu realisieren, dort muss sich auch das Safety-Engineering an die veränderten Bedingungen anpassen.

Zeitdruck, strengere Vorschriften und Fachkräftemangel erschweren Safety-Projekte

Angesichts der Flexibilität, die industrielle Prozesse in smarten Fabriken und vollvernetzten Wertschöpfungsketten der Zukunft charakterisieren soll und wird, ist diese Anpassung eine anspruchsvolle und permanente Aufgabe. Zusätzlich erschwert wird sie durch den hohen Zeitdruck hinter vielen Projekten, die immer strengeren Sicherheitsvorschriften und den Fachkräftemangel im Engineering-Umfeld. Wenige hochspezialisierte Softwareingenieure müssen heute in immer kürzeren Entwicklungszyklen sowohl Updates und Upgrades als auch Neukonstruktionen so programmieren, dass die Interoperabilität der prozessbeteiligten Maschinen und Anlagen durch adäquate, den neuesten Standards entsprechende Sicherheitsfunktionen begleitet wird. Einkalkuliert werden müssen dabei zumeist auch aufwändige und langwierige Zertifizierungsprozesse, was die Projektkosten nach oben treibt und die zeitlichen Spielräume für die eigentliche Entwicklung weiter verengt.

Neues Konzept verknüpft Application- und Safety-Engineering in nur einem Tool

Durch technische Weiterentwicklungen im Bereich der Entwicklungsumgebungen zeichnet sich jedoch mittlerweile ein Ausweg aus diesem Dilemma ab. So hat beispielsweise der österreichische Engineering-Spezialist logi.cals eine branchen- und plattformunabhängige Multi-Language-Entwicklungsumgebung vorgelegt, die ein neues Engineering-Konzept verfolgt. Application- und Safety-Engineering sind hier von vorneherein systematisch verbunden, so dass Sicherheitsfunktionen schnell und einfach entlang der eigentlichen Anwendungen programmiert werden können.

Grundlage der Entwicklungsumgebung sind skalierbare und integrationsfreundliche Laufzeitsysteme, wobei für Safety-Lösungen sichere Laufzeitsystem-Varianten vorgehalten werden. Die Programmierung erfolgt über logi.CAD 3 – ein modular aufgebautes, flexibel erweiterbares Engineering-Toolkit, das auf den marktüblichen Windows-Betriebssystemen läuft und ein Applikations-Engineering in allen relevanten IEC 61131-3 Standardsprachen (SFC, ST, FBD) sowie darüber hinaus auch in Programmiersprachen wie C oder C++ unterstützt. Bei der Programmierung der beiden Laufzeitsysteme über dieses Tool fungiert der Application-Scheduler als Gateway zwischen logi.CAD 3 und dem Safety-Scheduler. Application- und Safety-Engineering werden so in enger Verknüpfung mit einem einzigen Tool und aus einer einzigen Entwicklungsumgebung heraus realisiert.

Integrierte Safety-Toolchain erschließt höchste Sicherheitslevel

Um die Sicherheitslösung parallel zur jeweiligen Anwendung programmieren zu können, ist in logi.CAD 3 eine Safety-Toolchain integriert, die in naher Zukunft das Engineering von Safety-Funktionen bis zu Level SIL 3 nach IEC 61508, PLe nach ISO 13849 und ASIL C unterstützen wird. Kernkomponenten dieser Toolchain, die von der logi.cals-Schwestergesellschaft ISH konzipiert wurde, sind eine statische Code-Analyse sowie ein zweistufiger Testmanager, mit dessen Hilfe die programmierten Safety-Funktionsbausteine erst in einer Simulationsumgebung („Software-in-the-loop“) und anschließend in der eigentlichen Zielumgebung („Processor-in-the-loop“) getestet und nach bestandenem Testlauf freigegeben werden. Die Implementation der Bausteine kann über die Programmiersprachen FBD, SFC und ST erfolgen. Der Quellcode wird am Ende automatisch in C-Code umgewandelt. Nach der finalen Zertifizierung, die gewöhnlich nur noch eine Formsache ist, besteht die Möglichkeit, die Bausteine in speziellen Safety-Bibliotheken zur Verfügung zu stellen.

Maschinen- und Anlagentechniker finalisieren den Engineering-Prozess

Sind solche Bibliotheken erst einmal erzeugt, kommt mit dem webbasierten Simple-Application-Engineering-Tool logi.SAFE gewissermaßen eine zweite Ebene der logi.cals-Entwicklungsumgebung ins Spiel. Denn mit Hilfe dieses Tools können letztlich auch Geräte-, Maschinen- und Anlagentechniker ohne vertiefte Programmierkenntnisse auf die einzelnen Softwarebausteine zugreifen, sie auf die jeweilige Steuerung laden und die vorgesehenen Sicherheitsfunktionen zusammenstellen.

Dadurch wird ein arbeitsteiliges Safety-Engineering möglich, das alle Programmierprozesse deutlich beschleunigt. Die Spezialisten können sich somit auf ihre Kernkompetenzen konzentrieren, während die praxisorientierten Techniker das Engineering finalisieren. Änderungen an den Sicherheitsanwendungen können dabei sogar noch während des Feldeinsatzes vorgenommen werden. Alle Bibliothekszugriffe und die Zusammensetzung der Bausteine erfolgen ganz einfach über eine intuitive grafische Benutzeroberfläche – die Nutzung von Programmiersprachen ist nicht erforderlich. Ergänzend zu den Bibliotheken, die von den Softwarespezialisten angelegt wurden, können logi.SAFE-Anwender dabei auch auf die wachsende Anzahl qualifizierter Online-Standardbibliotheken zurückgreifen, die validierte Softwarebausteine für eine Vielzahl industrietypischer Safety-Funktionalitäten bereitstellen.

Fazit

Mit dem logi.cals-Lösungspaket steht Anwendern eine ganzheitliche Safety-Lösung zur Verfügung, die es ermöglicht, Application- und Safety-Engineering nahtlos miteinander zu verbinden. Durch arbeitsteilige Prozesse und die optimale Nutzung personeller Kapazitäten gelangen Smart-Factory-Betreiber schnell und sicher zu validen Ergebnissen und stellen nicht zuletzt mit Blick auf künftige Entwicklungen das nötige Maß an Flexibilität sicher. Die Vorteile dieses Ansatzes werden schon heute von zahlreichen Anwendern genutzt, etwa in industriellen Produktionsstraßen im Automotive-Sektor oder auch im Bereich der mobilen Arbeitsmaschinen und der Personenbeförderung. Sie wissen zu schätzen, dass sich mit Hilfe der logi.cals-Lösung maximale Interoperabilität mit größtmöglicher Funktionssicherheit verbinden lässt und die Vorteile der Digitalisierung somit ohne Einschränkung genutzt werden können.

Noch zu Zeiten, in denen das Betriebssystem von PCs üblicherweise MS DOS hieß und Windows noch nicht erfunden war, hatte logi.cals im Jahr 1986 ein grafisches Entwicklungswerkzeug auf den Markt gebracht und damit die Automatisierungswelt verblüfft. Von Anfang an stand logi.cals für die Idee, modernste Technologien aus der IT-Welt für die Automatisierungstechnik nutzbar zu machen. Mit logi.CAD 3 bietet logi.cals ein ‘state of the art’ Desktop-Engineering-Tool mit umfassenden Wiederverwendungs- und Team-Engineering-Funktionen, das auf den modernsten Entwicklungstechnologien beruht. Eine Safety-Toolchain ergänzt das System um den Aspekt der funktionalen Sicherheit. logi.CAD 3 ist ein offenes, skalierbares und leistungsfähiges System, das sich durch die offene Plattformstruktur leicht an die jeweiligen Anforderungen anpassen lässt. Es erlaubt die effiziente Erstellung herstellerunabhängiger Automatisierungslösungen und erhöht die Engineering Performance in jeder Projektphase.

Neben dem SPS-Engineering rund um logi.CAD pflegt logi.cals seit Jahren seine Werkzeuglandschaft für das Dokumentations- und Spezifikationsengineering. Mit logi.DOC, dem systemneutralen Funktionsplaneditor und logi.CED, dem Cause-Effect-Editor sind weitere Werkzeuge vorhanden welche ihre Daten dem Automatisierungsworkflow zur Verfügung stellen.

Neuron Automation

Universitätsstrasse 4/8

A1090 Wien

Telefon: +43 (0) 5 77147-0

http://www.neuron-group.com

Geschäftsführer logi.cals Deutschland

Telefon: +43 (0)5 77147-0

Fax: +43 (0)5 77147-99

E-Mail: dieter.goltz@logicals.com

![]()

Zukunftssichere Industrie 4.0-Wertschöpfungsnetzwerke

Durch die digitale Transformation wird das Applikationsengineering heute mehr denn je zur industriellen Schlüsseldisziplin. Konnte sich die Entwicklung von Automatisierungssoftware für Anlagen, Maschinen und Maschinenkomponenten in der Vergangenheit nicht selten auf klar abgegrenzte Bereiche wie einzelne Maschinen oder Maschinengruppen beschränken, so zwingt der Trend zur Industrie 4.0 den Applikationsingenieur mittlerweile dazu, selbst im Kleinsten das große Ganze im Blick zu haben. Denn in der Smart Factory der Zukunft wird es keine unverbundenen Automationsinseln mehr geben – vielmehr werden alle Geräte, Maschinen und Systeme umfassend vernetzt sein und durch einen kontinuierlichen Informationsaustausch miteinander kommunizieren.

Maschinen und Anlagen müssen so flexibel wie möglich kombinierbar sein, um den immer schneller wechselnden Anforderungen und dem Trend zur individualisierten Produktion gerecht werden zu können. Das geht am Ende auch über die Grenzen der einzelnen Betriebe hinaus. Aus Wertschöpfungsketten werden unternehmensübergreifende Wertschöpfungsnetzwerke. Wer hier nicht anschlussfähig ist, riskiert seinen Platz in der Supply Chain und damit seine Wettbewerbsfähigkeit. Auf diese Aufgabe sind viele Betriebe noch nicht vorbereitet. Vielmehr mangelt es vielerorts an Software-Experten, die entsprechende Qualifikationen mitbringen, um die Fabrik von Morgen zu realisieren.

Applikations-Engineering unter hohem Erwartungsdruck

Die skizzierte Entwicklung macht das Applikations-Engineering zu einer holistischen Disziplin, von der die langfristige Überlebensfähigkeit eines Unternehmens abhängt. Das setzt die Applikationsingenieure unter hohen Erwartungsdruck. Sie müssen – zum Teil in betriebsübergreifender Zusammenarbeit – hochflexible und extrem anpassungsfähige industrielle Ökosysteme schaffen, wo heute oft noch starre, proprietäre und zentralisierte Steuerungsinseln dominieren. Und das unter Berücksichtigung stetig steigender Sicherheitsanforderungen, um Mensch, Maschine und Umwelt zu schützen. Ansatzpunkte zur Entwicklung solcher Ökosysteme sind zum einen die Steuerungseinheiten und Sicherheitsfunktionen von Maschinen und Geräten und zum anderen die übergeordneten Automatisierungslösungen.

Je nachdem, ob der Applikationsingenieur nun – aus welcher Position heraus auch immer – für einen Komponentenhersteller, einen Maschinenbauer oder einen Anlagen- bzw. Fabrikbetreiber tätig ist, ergeben sich natürlich verschiedene Aufgabenstellungen mit unterschiedlichen Komplexitätsstufen. Im Komponentenbereich wie auch im Geräte- und Maschinenbau sollten Schnittstellen, Steuerelemente und komplette Speicherprogrammierbare Steuerungen (SPSen) stets so ausgelegt werden, dass sie eine unkomplizierte Integration der Systeme in unterschiedlichste IIoT-Umgebungen unterstützen. Analog dazu sollten dann anlagen- bzw. fabrikseitig offene Automatisierungsplattformen realisiert werden, die neben der herstellerübergreifenden Integration aller Gewerke auch die Realisierung verteilter Anwendungen unterstützen. Das Stichwort lautet hier Interoperabilität: Die ursprünglich heterogenen Maschinen und Geräte, deren Steuerungsebenen durch unterschiedliche Betriebssysteme und Programmiersprachen charakterisiert sind, sollen am Ende nahtlos zusammenwirken und einen bis ins letzte Detail hinein präzise abgestimmten Prozess ermöglichen.

Interoperabilität als Herausforderung – Innovation als Lösung

Doch der Weg zur Interoperabilität ist komplex und bedingt Modularisierung und Schnittstellen-Komptabilität. Für die Beherrschung dieser Komplexität braucht es innovative Lösungen, die mehr Funktionalität – und damit Flexibilität – im Applikations-Engineering bereitstellen. Ideale Voraussetzung dafür ist die Nutzung offener, plattformunabhängiger Engineering-Umgebungen, die verschiedene Betriebssysteme und proprietäre Steuerungen integrieren, um so einen Vendor-Lock-In auszuschließen. Durch die zusätzliche Integration entsprechender Simple-Engineering-Werkzeuge können auch Anwender ohne umfassendes Entwickler-Knowhow hochwertige, funktional sichere Automatisierungslösungen entwickeln.

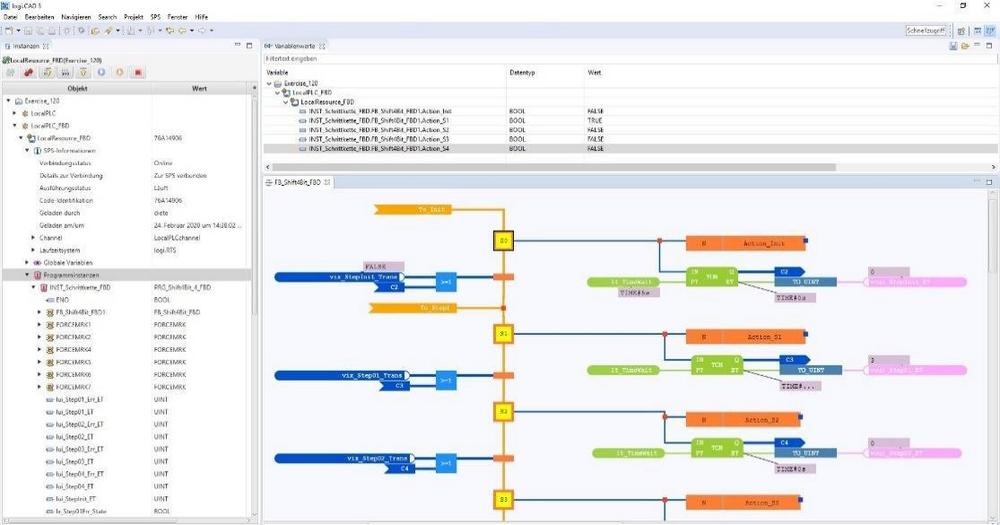

Ein Beispiel für eine solche offene und plattformunabhängige Umgebung ist die Open Automation Architecture Lösung des Engineering-Spezialisten logi.cals. Mit ihr hat das mittelständische Unternehmen aus der niederösterreichischen Landeshauptstadt St. Pölten eine cloudbasierte Multi-Language-Entwicklungsumgebung vorgelegt, die auf allen Ebenen einer Smart Factory – vom Sensor bis zur verteilten Steuerung – ein zukunftsfähiges Applikationsengineering 4.0 ermöglicht. Die Engineering-Umgebung unterstützt sowohl sämtliche in IEC-61131-3 standardisierten SPS-Programmiersprachen als auch Hochsprachen (C, C++). Durch die offene Architektur kann die Engineering-Umgebung einfach in bestehende client- oder cloudbasierte Automatisierungsplattformen und IOT-Ökosysteme integriert werden. Sowohl ODMs als auch OEMs können sich durch die Integration der logi.cals-Technologien in ihre eigenen Plattformen stärker auf Ihre Kernkompetenzen fokussieren: Ein klarer Wettbewerbsvorteil bei knappen Entwicklungs-Ressourcen.

Auf der Open Automation Architecture basierende Plattformen stellen Applikationsingenieuren ein komplettes Engineering-Ökosystem an Infrastruktur und Schnittstellen zur Verfügung, in das unterschiedliche Werkzeuge eingebunden werden können. Durch die Integration der bestehenden logi.cals-Lösung logi.CAD 3 steht zudem ein effizientes, plattformunabhängiges Software-Engineering-Toolkit für die Realisierung von Automatisierungs-Applikationen zur Verfügung. Das Engineering-Tool läuft auf allen gängigen Betriebssystemen (Windows, Linux, Mac OS) und lässt sich aufgrund seines modularen Aufbaus flexibel erweitern. Features wie die integrierte Safety-Toolchain ermöglichen die effiziente und kostenschonende Umsetzung von funktionalen Sicherheitslösungen. Neben der Client-Ausführung ist es auch als Cloud-Version (logi.CLOUD) verfügbar, was eine systemgrenzenüberschreitende Zusammenarbeit in globalen Entwicklungsteams ermöglicht. Durch die Nutzung der objektorientierten, plattformunabhängigen Programmiersprache Java sowie des Open-Source-Programmiertools Eclipse bzw. Eclipse-fähiger Komponenten steht die offene Engineering-Lösung auch langfristig sicher zur Verfügung. Die Ergebnisse bzw. Teilergebnisse der Programmierarbeit lassen sich in zentralen Bibliotheken archivieren und können so jederzeit für weiterführende Programmieraufgaben oder Low-Code-Projekte wiederverwendet werden. Darüber hinaus besteht die Option, Laufzeitsysteme und SPSen zu virtualisieren und die Anwendung der programmierten Lösungen so zunächst in der Cloud zu testen – eine Funktion, die vor allem für die Simulation noch gänzlich unerprobter verteilter Anwendungen interessant ist und den Programmierern die Möglichkeit bietet, auch unter dem Zeitdruck immer kürzerer Entwicklungszyklen eine qualitätssichere Lösung realisieren zu können.

Für Automatisierer mit eingeschränkten Programmierkenntnissen steht innerhalb der Open Automation Architecture das browserbasierte logi.WEB/SAFE-Tool zur Verfügung. Über eine grafische Benutzeroberfläche lassen sich hier sowohl die gewünschten Applikationen als auch passende Lösungen zur funktionalen Maschinen- und Gerätesicherheit programmieren. Für die Applikationen können Automatisierer dabei auf die wachsende Anzahl von Standard-Bibliotheken zurückgreifen, die schon jetzt viele logische Bausteine zur Applikationserstellung „out of the box“ enthalten. Analog dazu können auch Applikationsmodule verwendet werden, die von hauseigenen Spezialisten entwickelt wurden. Für die funktionalen Sicherheitslösungen steht eine integrierte PLCopen TC5-Bibliothek zur Verfügung, die ebenso wie das logi.SAFE-Tool gemäß der der internationalen Sicherheitsfunktions-Norm ISO 61508 SIL3 zertifiziert ist.

Fazit

Angesichts der enormen Herausforderungen, mit denen Applikationsingenieure gegenwärtig konfrontiert sind, bieten plattformunabhängige Engineering-Umgebungen wie die Open Automation Architecture von logi.cals die besten Voraussetzungen für eine Umsetzung ehrgeiziger Automatisierungsprojekte. Breite Skalierungsoptionen und risikofreie Testmöglichkeiten in der Cloud erlauben ein schrittweises Herantasten an die erforderlichen Lösungsansätze und geben Raum für kreatives Experimentieren. Zugleich stehen sämtliche Tools zur Verfügung, die für die verbindliche Entwicklung hochwertiger und zukunftsweisender Automatisierungslösungen erforderlich sind. Darüber hinaus wird sichergestellt, dass auch diejenigen Schritt halten können, die aufgrund eingeschränkter personeller oder finanzieller Kapazitäten keine vollwertige Entwicklungsarbeit zu leisten im Stande sind. Sie können sich mit Hilfe von Baukastensystemen und grafischen Editoren „in time und budget“ standardisierte Automatisierungslösungen zusammenstellen, die für viele Anforderungen genügen und den Weg in die Digitalisierung ebnen – einen Weg, zu dem es heute keine Alternative mehr gibt.

Noch zu Zeiten, in denen das Betriebssystem von PCs üblicherweise MS DOS hieß und Windows noch nicht erfunden war, hatte logi.cals im Jahr 1986 ein grafisches Entwicklungswerkzeug auf den Markt gebracht und damit die Automatisierungswelt verblüfft. Von Anfang an stand logi.cals für die Idee, modernste Technologien aus der IT-Welt für die Automatisierungstechnik nutzbar zu machen. Mit logi.CAD 3 bietet logi.cals ein ‘state of the art’ Desktop-Engineering-Tool mit umfassenden Wiederverwendungs- und Team-Engineering-Funktionen, das auf den modernsten Entwicklungstechnologien beruht. Eine Safety-Toolchain ergänzt das System um den Aspekt der funktionalen Sicherheit. logi.CAD 3 ist ein offenes, skalierbares und leistungsfähiges System, das sich durch die offene Plattformstruktur leicht an die jeweiligen Anforderungen anpassen lässt. Es erlaubt die effiziente Erstellung herstellerunabhängiger Automatisierungslösungen und erhöht die Engineering Performance in jeder Projektphase.

Neben dem SPS-Engineering rund um logi.CAD pflegt logi.cals seit Jahren seine Werkzeuglandschaft für das Dokumentations- und Spezifikationsengineering. Mit logi.DOC, dem systemneutralen Funktionsplaneditor und logi.CED, dem Cause-Effect-Editor sind weitere Werkzeuge vorhanden welche ihre Daten dem Automatisierungsworkflow zur Verfügung stellen.

Neuron Automation

Universitätsstrasse 4/8

A1090 Wien

Telefon: +43 (0) 5 77147-0

http://www.neuron-group.com

Geschäftsführer logi.cals Deutschland

Telefon: +43 (0)5 77147-0

Fax: +43 (0)5 77147-99

E-Mail: dieter.goltz@logicals.com

![]()

LUEHR FILTER setzt bei der Anlagendokumentation auf das Funktionsplanwerkzeug logi.DOC von logi.cals

1938 gegründet, arbeiten mittlerweile über 300 Menschen in den drei Werken am Stammsitz des Familienunternehmens in Stadthagen bei Hannover. Weitere Fertigungsstätten gibt es in Europa und Übersee. Teil der Firmenphilosophie ist eine große Fertigungstiefe: Alle Bauteile für die Luftreinhaltungs-Anlagen werden in-house entwickelt und produziert, angefangen bei den Filteranlagen selbst und der Blechverarbeitung für die Rohrleitungen über die Konfektionierung für die Filterschläuche bis zum gesamten Engineering für Stahlbau, Mechanik, Elektrik und Automatisierung. Die größten Anlagen, die LUEHR FILTER baut, haben Hochhausgröße mit einem Rohrleitungs-Durchmesser von 5 m bei einem Absaugvolumen von 2,5 Mio. m³.

Anforderungen an die Vorgabedokumentation in der Kraftwerkstechnik

Mit dem Einstieg in die Rauchgasreinigung für Kraftwerke wurde es notwendig, Funktionspläne zur Beschreibung und Dokumentation der Funktion und des Verhaltens einer Anlage zu erstellen. „Das haben wir damals mit Excel gemacht und teilweise stundenlang an einem Plan gesessen“, berichtet Rainer Pohlenz, Leiter EMSR-Technik bei LUEHR FILTER, „bis wir über eine Marktrecherche auf logi.DOC gestoßen sind“. Aber auch das war anfänglich noch nicht zu 100 % zufriedenstellend, weil das Tool zu der Zeit den Schwerpunkt noch bei der Industrienorm IEC 61131-3 hatte und die VGB-Richtlinien aus dem Bereich der Kraftwerksdokumentation nicht berücksichtigt waren. Sehr bald wurden jedoch auch durch die bereits länger bestehende Zusammenarbeit seitens logi.cals mit einem anderen großen Anlagenbauer zahlreiche wichtige Features implementiert bzw. ausgebaut, z. B. im Bereich der eindeutigen Identifizierung von Bauteilen eines Kraftwerkes nach dem Kraftwerk-Kennzeichensystem (KKS), der Vorwärts- oder Rück wärtsdokumentation oder der Darstellung von Signal-Kennzeichen in einem Funktionsplan. Hinzu kamen ebenfalls Online-Querverweise für die Signalverfolgung und das offene Datenbankkonzept zum Abgleich der KKS-Tags mit dem Basic- und Detail-Engineering und der SPS-Programmierung.

Schließlich fing Rainer Pohlenz an, spezielle eigene Bausteine zu entwickeln und das „Look & Feel“ mit Hilfe von AutoCAD zu erzeugen. So entstanden die ersten Funktionspläne mit der Darstellung nach VGB, bei der die Signalflussrichtung von oben nach unten dargestellt wird und die enthaltenen Bausteine waagerecht positioniert werden. Im Zuge der Angleichung an die moderne Darstellung in der Leittechnik-Programmierung folgte der grafische Umbau: Weg von .dxf-Files hin zu Bausteinen, die über Kommentarfelder grafisch aufgebaut waren und bei denen die Signalflussrichtung von links nach rechts dargestellt wurde. Über die Jahre ist eine umfangreiche Typical-Bibliothek mit Spezialbausteinen für den Kraftwerksektor entstanden, die mittlerweile simulationsfähig ist und an andere Unternehmen weitergegeben wird.

Typical-basierte Generierung von Funktionsplänen

Für LUEHR FILTER bot sich von Beginn an die automatische, typical-basierte Erzeugung von Funktionsplänen mit Hilfe des Add-Ons logi.BULK an, „weil die Dokumente nach VGB-Richtlinien sehr stark strukturiert sind und z. B. für jeden Sensor und jeden Aktor ein entsprechendes Blatt vorhanden sein muss“, erläutert Dieter Goltz, CEO logi.cals Deutschland. Nach der Erstellung von Vorlagen (Typicals) können diese unter Verwendung einer Typical- oder Loop-Liste dazu verwendet werden, automatisch Funktions- oder Logikpläne für die Einzelsteuerebene zu erzeugen. Dazu sind in den Typicals Platzhalter enthalten, die bei der Erzeugung durch sogenannte Patterns oder Ersetzungstags in den Zielplänen ersetzt werden. Ferner ist auch die Erzeugung von Schrittketten mit logi.BULK möglich.

„Mit logi.BULK generieren wir den Grundstock des Funktionsplans, also die Einzelsteuerebene. Danach werden alle Automatiken angelegt und alle nicht benötigten Signale der Übersichtlichkeit halber entfernt“, beschreibt Rainer Pohlenz seine Vorgehensweise. Wichtig ist das Add-On für ihn aber auch, um z. B. Grenzwert- und Sollwert-Listen aus dem Funktionsplan zu ziehen. „Über einen festgelegten Signalaufbau haben wir über logi.BULK Filtermöglichkeiten, um Parameter, Soll- und Grenzwerte sowie Limits relativ einfach zu ziehen. Damit ist der Erstellungs- und Pflegeaufwand der funktionsbezogenen Dokumentation deutlich reduziert. Logi.DOC hilft uns bei den Standards und schafft dadurch Zeit für das Detail-Engineering“, so der Software-Experte. Das zeige sich besonders beim FAT.

Factory Acceptance Test (FAT) und Rückdokumentation

Das Erstellen von Funktionsplänen ist eine wesentliche Aufgabe im Basic- und Detail-Engineering. Logi.DOC ist dabei die Grundlage für die Abstimmung zwischen der Verfahrenstechnik und der Leittechnik-Programmierung. Bei kleineren Anlagen, die ohne eigene Funktionsplan-Dokumentation auskommen, wird die Programmierung der Leittechnik bei LUEHR FILTER ohne Zwischenschritt direkt in das Leittechnik-System übertragen. Hier reichen die verbale Funktionsbeschreibung und die interne Erfahrung der Leittechnik-Programmierer aus, um schnell zu einer Lösung zu kommen. Bei großen Anlagen besteht jedoch ein deutlich höherer Abstimmungs- und Vorgabeaufwand, bis sich auch im internationalen Umfeld die Vorgabe per Funktionsplan durchgesetzt hat. Nur so ergibt sich in jedem Fall eine eindeutige Vorgabe, die über Domänengrenzen hinweg verständlich ist. „Dafür ist das Funktionsplan-Tool logi.DOC das beste Werkzeug, denn bei verbalen Beschreibungen hat der Programmierer immer Interpretationsspielraum“, e rläutert Rainer Pohlenz. Sollten nach dem Umsetzen eines Funktionsplans in der Leittechnik beim anschließenden FAT Änderungen notwendig werden, werden die Pläne quasi in Echtzeit in logi.DOC revidiert und dienen anschließend als Arbeitsgrundlage auf der Baustelle. Alle Änderungen und Anpassungen, die sich dort ergeben, werden zu „Rotstrich-Eintragungen“ und je nach Vertragslage ebenfalls rückdokumentiert.

Intelligentes PDF (iPDF) als neuestes Feature

Dank der Möglichkeit, in der erzeugten PDF-Dokumentation ohne zusätzliche Software navigieren zu können, muss der Kunde oder Programmierer nicht mehr umständlich durch zahlreiche einzelne Seiten blättern. Neben dem Inhaltsverzeichnis, über das eine einfache Navigation möglich ist, lässt sich auch über Online-Querverweise in den Plänen vorwärts und rückwärts springen. „Früher mussten wir einen ganzen Tag für die Erstellung der Dokumentation reservieren. Das iPDF reduziert nicht nur unseren Aufwand dafür, sondern ist auch für den Leittechnik- und SPS-Programmierer hilfreich – ein echter Meilenstein!“ sagt Rainer Pohlenz, der seinerzeit wesentlichen Anteil daran hatte, dass diese Funktion in logi.DOC eingebaut wurde.

Neuron Automation

Universitätsstrasse 4/8

A1090 Wien

Telefon: +43 (0) 5 77147-0

http://www.neuron-group.com

E-Mail: regine.friese@logicals.com

![]()

Offene und sichere Automatisierungs-Plattform für mobile Arbeitsmaschinen

Kleiner Footprint auf der Hardware, integrierte Safety-Funktionen, viele offene Schnittstellen und die Wahlfreiheit der Programmiersprachen zwischen C-Code und IEC-61131-Sprachen: Das sind für STW klare Vorteile, die sich aus der Verwendung von logi.CAD 3 auf ihren Steuerungen ergeben. Und das sind nur die offensichtlichsten. Eingebettet in das offene Lifecycle-Tool openSYDE von STW entsteht daraus bei den Automatisierungsspezialisten für Baumaschinen, Kommunalfahrzeuge, Schlepper und Co. ein Komplettlösungssystem für die Automatisierung, Digitalisierung und Elektrifizierung mobiler Arbeitsmaschinen, die von Weltmarktführern in allen Ländern der Erde eingesetzt werden. Doch der Reihe nach…

30 Jahre Innovationen

STW ist seit 30 Jahren Anbieter für mobile Automatisierungslösungen. Das Unternehmen unterstützt seine Kunden dabei, die besten und innovativsten Maschinen der Welt zu bauen. So verlassen sich Global Player wie Fendt, Liebherr, Putzmeister, Krone und viele andere Hersteller mobiler Arbeitsmaschinen auf die Produkte, Lösungen und Dienstleistungen des inhabergeführten Unternehmens aus Kaufbeuren im Allgäu.

Dafür bietet STW ihren Anwendern einen umfangreichen Lösungsbaukasten. Chief Technology Officer Huber beschreibt das so: "Es gibt wenige Anbieter, die eine vergleichbare Technologiebreite vorweisen können wie wir. Diese reicht von der Sensorik-Dünnschichttechnik über ein ausgewachsenes Angebot an robusten und performanten Controllern, über skalierbare Visualisierungssysteme bis hin zu Lösungen für Fernzugriff und demnächst auch KI. Wir bieten unseren Kunden damit eine umfassende Lösungsplattform für ihre innovativen Arbeitsmaschinen."

Automatische Codegenerierung

Die zentrale Stelle, an der in STW-Kundenprojekten alle Fäden zusammenlaufen, ist openSYDE. Das Tool, das STW ihren Kunden als Open Source zur Verfügung stellt, ist die integrierende Software, mit der Anwender über den gesamten Lebenszyklus hinweg das Design, die Entwicklung, die Konfiguration und den Service ihrer Anwendung vornehmen. In der Designphase beispielsweise erstellt der Entwickler mit openSYDE die Systemdefinition, beschreibt die Schnittstelle zwischen den verwendeten Geräten und legt die Gerätekonfiguration fest. logi.CAD 3 wird direkt aus openSYDE heraus gestartet und übernimmt automatisch durch die in openSYDE integrierte Codegenerierung die Konfiguration für die Steuerungsprogrammierung. In logi.CAD 3 kann die Applikation dann auf vorgefertigte Funktionen aus mitgelieferten Bibliotheken zugreifen und der Entwickler selbst neue Bibliotheken mit eigenen Funktionen erstellen. Auch komplette Module können abgelegt und bei Bedarf wiederverwendet werden. "Hier zeigt sich wieder die Offenheit unseres Systems und die von logi.CAD 3", erläutert Frank Hiltensberger. "Da logi.CAD als Projektfile keinen Binärcode verwendet, sondern ein einfaches ASCII-Format, kann die Grundkonfiguration der Steuerungsprogrammierung vollautomatisch mit Hilfe eines Codegenerators erfolgen. Damit sparen unsere Kunden wertvolle Zeit im Engineering. Und Zeit im Engineering ist heute einer der entscheidenden Faktoren. Dieser Trend wird sich unserer Meinung nach noch weiter verschärfen. Auch das ist übrigens ein wichtiger Grund für uns, auf offene Technologien und Lösungen zu setzen."

Programmiersprachen? Freie Auswahl!

Die Offenheit von logi.CAD 3 zeigt sich an vielen weiteren Stellen. So loben Huber und Hiltensberger einhellig die Freiheit bei der Wahl der Programmiersprache. "In bestimmten Kundenkreisen ist C die verbreitete Programmiersprache, während bei anderen wiederum die IEC-61131-Sprachen, meist ST, zum Einsatz kommen. Mit logi.CAD haben unsere Anwender die freie Wahl. Für Entwickler, die gerne grafisch programmieren möchten, haben wir im logi.CAD 3-Engineering-System auch einen FBD-Editor. Diese Freiheiten werden von unseren logi.CAD-Anwendern sehr gerne genutzt", erläutert Huber. Dort, wo es notwendig oder gewünscht ist, können Entwickler darüber hinaus auch Programmiersprachen mischen, anstatt sich auf nur eine Sprache festzulegen. Dass dies durchaus sinnvoll sein kann, erläutert Hiltensberger anhand des folgenden Beispiels: "Wir haben Kunden, die unsere ESX-Steuerungen jetzt auch in ST programmieren. Aus älteren Projekten bestehen jedoch häufig C-Code-Funktionen, die wiederverwendet werden sollen. Selbst das unterstützt logi.CAD auf sehr einfache Weise. Den Wunsch, unterschiedliche Programmiersprachen gemischt anwenden zu können, haben übrigens auch Entwickler, die Matlab/Simulink beispielsweise für ihre Regelungsfunktionen verwenden. Der von Matlab generierte CCode kann in logi.CAD sehr viel einfacher als in anderen Entwicklungs-Werkzeugen eingebunden werden. Der gemischte Code-Ansatz kommt bei unseren Anwendern daher sehr gut an!"

Kleiner Footprint

STW setzt auf ihren Steuerungen das zu logi.CAD 3 passende Micro-Runtime-System (μRTS3) von logi.cals ein und profitiert von dem erstaunlich kleinen Speicherbedarf des Systems. Huber erläutert: "Das Runtime- System von logi.CAD 3 nutzt den Speicher auf unseren Hardware-Systemen optimal aus. Dadurch haben unsere Kunden nun viel mehr Platz für die Anwendung und deren Daten. Das ist gerade heute ein wichtiger Vorteil, den unsere Kunden im Wettbewerb nutzen können."

Eco-System

logi.CAD 3 basiert auf Eclipse und ist daher auf allen Plattformen langfristig verfügbar. Auch in puncto effiziente Projektunterstützung bietet logi.CAD 3 alle Möglichkeiten, die Anwender heute von einem leistungsfähigen Engineering-Werkzeug erwarten, erklärt Huber. So unterstützt das System moderne Quellcode-Verwaltungstools wie z. B. GIT und darüber hinaus eine nahtlose Integration in Continuous Integration & Test-Umgebungen. Ein Unit-Test-Framework für Funktionen und Funktionsbausteine gewährleistet eine hohe Sicherheit und Qualität der entwickelten Anwendungen. "Für unsere Kunden ist es wichtig, dass man sich bei logi.CAD zur Laufzeit mit dem Steuergerät verbinden kann, Variablen monitoren und manipulieren kann, und dass das System über effiziente Debugging-Tools mit statischer Codeanalyse verfügt. Das macht die Erstellung von Projekten effizient und verbessert auch hier die Time-To-Market."

Safety inklusive

Sicherheitssysteme sind heute praktisch an jeder mobilen Arbeitsmaschine zu finden. Die Hersteller solcher Maschinen müssen häufig gleich mehrere Sicherheitsnormen für ihre Anwendung berücksichtigen, erklärt Hiltensberger: "Die ISO 26262 ist immer dann relevant, wenn es um die Fahrfunktionen der mobilen Arbeitsmaschine auf öffentlichen Verkehrswegen geht. Die ISO 26262 stellt hinsichtlich Tool-Qualifizierung, Code-Coverage und Software-Qualität deutlich restriktivere und auch klarere Anforderungen. Für das Arbeitsgerät selbst, beispielsweise einen Mäharm oder ähnliches, gelten hingegen die Richtlinien der funktionalen Sicherheit." logi.CAD unterstützt die Entwicklung von sicherheitsgerichteten Anwendungen bis hin zum Sicherheitslevel SIL 3. Auch die ISO 26262, die wie erläutert im Bereich der mobilen Arbeitsmaschinen von größter Bedeutung ist, wird logi.CAD 3 in einer der nächsten Versionen unterstützen.

Hiltensberger berichtet, dass STW alle Anforderungen in einem System zusammenführen wird: "In unserer nächsten Steuerungsgeneration ESX4 werden die Anforderungen der unterschiedlichen Sicherheitsstandards dank der Nutzung von logi.CAD 3 zusammen auf einer Hardware-Plattform umgesetzt werden können. Damit werden wir zusätzlich zu den bisher angebotenen Sicherheitsstandards zukünftig auch ISO 26262-konforme Anwendungen unterstützen. logi.cals ist einer der wenigen Universal- Soft-SPS-Anbieter, die die ISO 26262-Norm unterstützen können."

Auch für die Zukunft gerüstet

Megatrends wie das Internet of Things (IoT) oder Farming 4.0 haben längst Einzug in die Automatisierung und Elektrifizierung von mobilen Arbeitsmaschinen gehalten und damit herkömmliche Arbeitsweisen stark verändert. Diese Veränderung für den eigenen Unternehmenserfolg zu nutzen, stellt eine Herausforderung dar, die STW gemeinsam mit ihren Kunden bestreiten will. Die Offenheit und Leistungsfähigkeit des STWSystems und die Verwendung von logi.CAD 3 als Engineering-System bilden die optimale Basis für Hersteller, um auch für diese Anforderungen gerüstet zu sein. STW vereint innovative Möglichkeiten mit effizienten Arbeitsweisen und kostensensiblen Systemkomponenten. Der serviceorientierte Fernzugriff auf die mobilen Arbeitsmaschinen wird heute schon in Kundenprojekten erprobt. Und die Möglichkeiten künstlicher Intelligenz für die Erkennung von Objekten werden bei STW im Rahmen eines Forschungsprojektes ausgelotet. Auch bei der logi.cals GmbH, Hersteller von logi.CAD 3, wird intensiv an neuen Möglichkeiten für Automatisierungsanwender gearbeitet, bis hin zur Nutzung der Cloud als Plattform für das Entwicklungssystem – sowohl für Safety- als auch Standard-Tasks! Auf dieser Grundlage können Hersteller ihre Innovationen entstehen lassen und so mobile Arbeitsmaschinen bauen, die nicht nur wettbewerbsfähig sind, sondern auch zu den besten der Welt gehören.

Neuron Automation

Universitätsstrasse 4/8

A1090 Wien

Telefon: +43 (0) 5 77147-0

http://www.neuron-group.com

Geschäftsführer

Telefon: +49 2173 91910

E-Mail: dieter.goltz@logicals.com

![]()

Cloud-Engineering mit Open Web Automation (OWA) – Ein Interview mit Heinrich Steininger, CTO logi.cals GmbH

Dieter Goltz: Herr Steininger, wie bewerten Sie heutige Engineering-Prozesse im Bereich der Automatisierung?

Heinrich Steininger: Nach Rückmeldung unserer Anwender geht immer noch viel Zeit und damit Effizienz verloren, weil man sich um das Zusammenspiel vieler einzelner Systeme, Komponenten und Werkzeuge kümmern muss, anstatt einfach in Ruhe entwickeln zu können. Hektik und Durcheinander sind keine guten Umgebungsbedingungen für die Entwicklung von Automatisierungsprojekten. Zu oft müssen sich Entwickler zudem um Nebenschauplätze kümmern.

Goltz: Welche Lösungsperspektive bietet logi.cals, um dieses Dilemma anzugehen?

Steininger: Unsere Idee der Open Web Automation – oder kurz OWA – bringt Ruhe und Ordnung in das Engineering, weil es die Entwicklungskomponenten zu einem zentralen System zusammenfasst. Dabei ist OWA alles andere als ein monolithisches System, denn man kann von jedem Rechner auf der Welt mit Internet-Zugang auf sein Projekt zugreifen. Sobald man Zugriff hat, steht einem die gesamte notwendige Toolchain zur Verfügung, um Daten abzufragen, Konfigurationen zu ändern, Probleme zu lösen oder die Anwendung weiterzuentwickeln. Auf OWA basierende Plattformen werden dem Anwender ein komplettes Engineering-Ökosystem an Infrastruktur und Schnittstellen bereitstellen, in das unterschiedliche Werkzeuge eingebunden werden können. Der Anwender wird durch dieses cloudbasierte Engineering in die Lage versetzt, die jeweils besten Hardware- und Softwarekomponenten für seine Automatisierungsprojekte zu verwenden. Dazu nutzt er die Tools und Programmiersprachen seiner Wahl und eine Management-Umgebung, die es ihm ermöglicht, seine Engineering-Aufgabe maximal effizient zu gestalten.

Goltz: Welche Werkzeuge kann der Anwender nutzen?

Steininger: Wir werden Werkzeuge für das Engineering nach IEC 61131-3, C und C++ bereitstellen, sowie unsere funktional sichere grafische Konfigurationslösung logi.SAFE – aber auch weitere Editoren, die wir aktuell für die Erstellung, Nutzung und Orchestrierung von Cyber-Physical Microservices entwickeln. Auch Lösungskomponenten des Anwenders oder Standard-Werkzeuge sind integrierbar, sofern sie mit standardisierten Schnittstellen wie REST, Websockets oder GRPC ausgestattet sind. So können neben dem Datenaustausch zwischen den Fachbereichen auch modellbasierte Informationen in AutomationML und OPC UA genutzt werden. Durch die Integration der bestehenden Lösung logi.CAD 3 in die OWAArchitektur bieten wir eine Entwicklungsumgebung, die nahtlos über Disziplin- und Herstellergrenzen hinweg vom Client bis zur Cloud eingesetzt werden kann.

Goltz: Welche weiteren Eigenschaften sind wichtig?

Steininger: Zu OWA gehören zudem die weiteren Komponenten unserer logi.CAD 3-IDE wie das integrierte Testframework zur Erstellung und Durchführung automatisierter Tests und zur Qualifizierung funktional sicherer Bibliotheken für logi.SAFE. Diese Testsuite ermöglicht nicht nur die Kontrolle eigener Bausteine und Bibliotheken, sondern auch die Qualitätssicherung von Drittanbieter-Lösungen, die in Zukunft den Anwendern in cloud-basierten Market-Stores zur Verfügung gestellt werden können. Und die Kombination von AutomationML und OPC UA bietet die integrierte Modellierung von Engineering- Domänen sowie die semantische Anreicherung von Laufzeitdaten zur effektiven Auswertung in Datenanalyse- und Machine-Learning-Anwendungen.

Goltz: Wie wird OWA den Arbeitsalltag verändern?

Steininger: Der Unterschied zu bisherigen Engineering-Systemen liegt nicht nur in der Nutzung der Cloud, sondern in dem Umfang der abgedeckten Funktionen, der Orientierung am Lebenszyklus einer Anwendung und der Möglichkeit, das System disziplinübergreifend in Teams zu nutzen. Das zusammen genommen erschließt für Anwender viele Vorteile. Ergänzend wird in den kommenden Jahren ein Schwerpunkt auf domänenspezifische Sprachen gesetzt, die die Komplexität der Entwicklung von Automatisierungslösungen kontinuierlich reduziert und den Anwendern die Umsetzung branchenbasierter Lösungen ermöglicht. Neue Editoren für die Entwicklung von Cyber-Physical Microservices bilden die Basis für die künftige Erstellung dynamisch vernetzbarer Applikationen und deren Simulation. So kann der Anwender sich auf seine eigentliche Aufgabe konzentrieren und den Entwicklungsprozess teamorientiert effizienter und schneller gestalten. Auch die Erweiterungsmöglichkeiten von OWA seitens des OEM-Kunden sind wichtig, weil damit eine angepasste Lösung entsteht, die auf einer zukunftsorientierten Basis aufsetzt.

Goltz: Welche Bedeutung hat für Sie das Cloud-Engineering?

Steininger: Das Engineering wandert gegenwärtig in die Cloud. Derzeit entstehen in unzähligen Unternehmen cloudbasierte Angebote und Funktionen. Eine solche Cloud zu entwickeln, ist jedoch aufwändig und teuer – auch in der Wartung. Unsere Lösung bietet Herstellern eine schnelle Time-to- Market. Mit OWA werden sich die Entwicklungskosten für die Cloud-Transformation deutlich senken lassen. Gleichzeitig kann die Entwicklungsrichtung für noch ausstehende Teile des OWA-Ecosystems mitgestaltet werden.

Goltz: Wie wird das im Detail gelingen können?

Steininger: Mit dem integrierten Language-Server-Konzept ist die Grundlage geschaffen, um sowohl Editoren für textuelle als auch grafische Sprachen zu integrieren. Um übergeordneten Anforderungen im Bereich der Orchestrierung gerecht zu werden, arbeiten wir am Konzept einer Domain-Specific- Language, um dem Anwender zu ermöglichen, dafür eine geeignete Architektur basierend auf Cyber- Physical Microservices umzusetzen. Last but not least ist eine wesentliche Säule von OWA die Unterstützung modellbasierten Engineerings – basierend auf AutomationML und OPC UA. Über unsere AutomationML-Integrationsplattform können die Tools der verschiedenen Engineering-Disziplinen domänenübergreifende Konzepte in einem gemeinsamen AutomationML-Modell ablegen. Das hilft in den Engineering-Phasen – aber auch während der Inbetriebnahme und des Betriebs, Stichwort Life-Cycle- Engineering. Mit dem gemeinsamen Anlagenmodell steht für das gesamte Entwicklerteam ein verbindliches Modell zur Verfügung, das sehr frühe Tests und Validierungen erlaubt. Dieses Modell kann zugleich auch als Informationsmodell eines OPC-UA-Servers verwendet und mit den Laufzeitdaten aus dem automatisierten System verknüpft werden. Simulationen und virtuelle Inbetriebnahmen sind mit deutlich geringerem Aufwand realisierbar. So entsteht quasi nebenbei auch der Digitale Zwilling der realen Anwendung – in einem Rutsch.

Goltz: Wie sehen die nächsten Schritte Richtung Markteinführung aus?

Steininger: Bereits in diesem Jahr soll die Grundstruktur von OWA fertiggestellt sein, die ein Browserbasiertes Engineering für Steuerungen über die Sprachen der IEC 61131-3 ermöglichen wird. Auch das Cloud-Test-Center soll bis Ende dieses Jahres folgen. Der Nutzen von OWA entsteht allerdings nicht erst, wenn das System vollständig ausgebaut ist, sondern er steigert sich mit jeder Komponente, die dazu kommt. Diesem evolutionären Prozess folgend, erhöht Browser-basiertes Steuerungs-Engineering für Standard- und Safety-Anwendungen die Effizienz des Anwenders kontinuierlich. Als erstes Browserbasiertes Engineering-Tool steht unser grafisches Konfigurations- und Parametrier-Tool logi.SAFE schon zur Verfügung, das für bis zu SIL 3 zertifizierte Lösungen geeignet ist. Um diese cloud-basierte Technologie auch im Bereich der ‚grauen‘ Steuerungstechnik nutzen zu können, ist logi.WEB verfügbar, das die Nutzung von Controller-Lösungen revolutioniert und durch die Einfachheit des Anpassungsaufwands besticht.

"Der Anwender wird durch ein cloud-basiertes Engineering, wie wir es mit OWA anbieten wollen, in die Lage versetzt, die jeweils besten Hardware- und Softwarekomponenten für seine Automatisierungsprojekte zu verwenden."

Kurzsteckbrief:

OWA – Das System

logi.cals will mit Open Web Automation (OWA) eine vollständig cloud-, on-premise- bzw. client-basierte Engineering-Lösung anbieten, die durch eine offene Architektur in unterschiedliche client- oder cloudbasierte Automatisierungsplattformen integriert werden kann. Der Fokus liegt dabei neben der Unterstützung einer Multi-Language-Entwicklungsumgebung (in den IEC-61131-3-Sprachen, in C, C++

oder Python) auf der Entwicklung von Cyber-Physical Microservices (CPμS) und domainspezifischen Sprachen, um den zukünftigen Anforderungen des effizienten Engineerings und der Orchestrierung verteilter Logiken auf Feldebene zu entsprechen. Diese Cloud-Architektur ist ideal für Steuerungs- und Komponentenhersteller (OEMs) in der Automatisierungstechnik geeignet, wenn es darum geht, aus dem Stand heraus Kunden eine ausgewachsene Cloud-Lösung anbieten zu können.

Neuron Automation

Universitätsstrasse 4/8

A1090 Wien

Telefon: +43 (0) 5 77147-0

http://www.neuron-group.com

Geschäftsführer

Telefon: +49 2173 91910

E-Mail: dieter.goltz@logicals.com

![]()

Österreichische Entwickler von logi.cals bauen an der Zukunft industrieller Steuerungssysteme

"Eine neue Oberklasse-Limousine verfügt heute mit großer Wahrscheinlichkeit über mehr untereinander oder mit Systemen außerhalb "kommunizierende" Komponenten als die Fabrik, in der sie hergestellt wurde. Die Automatisierungssysteme großer Fertigungsanlagen sind datentechnisch gesehen nach wie vor Inseln. Mit unserer Technologie können künftig kommunikative und flexible Maschinen entwickelt werden", erklärt Michael Plankensteiner, CEO der logi.cals GmbH. Damit bringt er auf den Punkt, worum sich alles beim österreichischen Software-Hersteller logi.cals dreht. Die Entwickler aus St. Pölten arbeiten seit Jahren gemeinsam mit ihren OEM-Kunden an vorderster Front auf dem Weg zu einem durchlässigen, datengetriebenen und global einsetzbaren Engineering 4.0. Dabei bietet das Unternehmen Werkzeuge für die Programmierung und Konfigurierung von vielfältigen Steuerungslösungen an. Konzept, Schnittstellen und (browser-basierte) Kernkomponenten der Open Web Automation (OWA) stehen Steuerungsherstellern offen.

Industriesteuerungen besser entwickeln, testen und im laufenden Betrieb effizient warten

Worum geht’s? Wenn Millionen Einzelbefehle, ausgeführt von einer Vielzahl Steuerungen, einen reibungslosen Produktionsablauf bewirken, so ist das Automatisierung. Bis die von der Steuerungssoftware festgelegten Befehle in Form von SPS-Programmen umgesetzt werden können, bedarf es eines durchgängigen Engineering-Prozesses, der auch die anderen Fachbereiche des Maschinen- und Anlagenbaus wie Mechanik, Elektrik, Hydraulik, Pneumatik etc. betrifft.

Passende Komponenten und Teilsysteme müssen geplant, umgesetzt und dann in das Gesamtsystem integriert werden. Die darauf spezialisierten Ingenieurinnen und Ingenieure arbeiten dabei oftmals mit zahllosen Software-Werkzeugen in ihren Bereichen (sog. Domänen), die meistens lokal installiert und untereinander nicht kompatibel sind. "Dort liegt das Problem. Stark vereinfacht ausgedrückt sieht es bis heute so aus, dass 100 Autoren gemeinsam, aber mit unterschiedlichen Textverarbeitungen, ein Buch schreiben. Hat einer sein Kapitel fertig, drückt er dem nächsten einen Ausdruck davon in die Hand. Der muss dann seine Inhalte anfügen. Ein gigantisches Stückwerk", so Plankensteiner.

Für die Anlagen der Zukunft braucht es so etwas wie einen Co-Working-Space, in dem alle zeitgleich auf alle verfügbaren Informationen zugreifen können. Bei logi.cals heißt die entsprechende Technologie OWA (Open Web Automation), und der neue Ansatz ist so vielversprechend, dass ganze Branchen auf den St. Pöltner Tech-Mittelständler als Technologielieferanten bauen. Die ersten Anwendungen von logi.cals waren lange vor dem ersten Smartphone auf dem Markt. Seither ist das Unternehmen am Puls der Entwicklungen geblieben – und hat sie weitergetrieben. So werden beispielsweise die Steuerungslösungen von mehr als 8 von 10 in Europa verkauften Autobussen mit Technologie von logi.cals entwickelt und betrieben. Bei der Automatisierung von großen Wasserkraftwerken gilt nach 20 Jahren der Zusammenarbeit, dass eines von drei Wasserkraftwerken weltweit funktioniert dank Software aus St. Pölten.

Vom datentechnischen Flickenteppich zum Hochleistungsgewebe

Um die Versprechungen von Industrie 4.0, die in einer radikal verbesserten Flexibilität der Fertigung bestehen, erfüllen zu können, ist die übergreifende Nutzung von Informationen im gesamten Engineering- Prozess erforderlich. Bei der Entwicklung von Automatisierungslösungen werden, geprägt durch die Vergangenheit, im Allgemeinen Werkzeugketten eingesetzt. Entlang dieser hintereinander gelagerten Prozessschritte entsteht die Gesamtlösung. Je weiter der Prozess fortgeschritten ist, desto umfangreicher sind die Auswirkungen eines Planungsfehlers, der sich zu Beginn "eingeschlichen" hat.

"Mit unserem Ansatz werden aus diesen Ketten intelligente Netzwerke. Sensoren, Aktoren, Steuerungen und Maschinen werden datentechnisch abgebildet und es entsteht ein sogenanntes "integriertes Anlagenmodell", erklärt Plankensteiner. Mit OWA können künftig die dazu erforderlichen Engineering- Applikationen effizient integriert werden, und das digitale Anlagenmodell entsteht während des Engineering-Prozesses. Damit wird es auch möglich, neue Anlagen effizient – weil 100% virtuell – in Betrieb zu nehmen und zu testen. Künftig werden so ganze Fertigungsstraßen virtuell gebaut und getestet, bevor überhaupt eine Schraube oder eine Steuerung gekauft werden müssen. Frühzeitige Kaufentscheidungen werden damit obsolet. Der Entwicklungsprozess hat keinen Vendor-Lock-In, das heißt, dass alternative Systeme untersucht und das beste für den Anwendungsfall genutzt werden kann.

"Gerade bei hochkomplexen Anlagen geht es um Millimeter und Zehntelsekunden im Fertigungsprozess. Bringen Sie einem Roboterarm bei, er müsse um genau den Millimeter und genau die Zehntelsekunde anders greifen. Da spreche ich noch nicht davon, was das für die 100 Fertigungsschritte davor und danach bedeutet. Und nehmen Sie weiter an, es gebe genau diese Anlage rund um die Welt 100 Mal und der einzige Weg sei, einen Techniker hinzuschicken um alles zum Laufen zu bringen", schildert Plankensteiner ein Problem, zu dessen Lösung logi.cals nun einen Beitrag leistet. Und weiter: "Mit unserer IT-Infrastruktur können Teams rund um den Globus und quer durch alle Domänen – Elektrotechnik, Hardware, Steuerungsplanung – zusammenarbeiten und entwickeln. Ein weiteres Plus: Das wird künftig auch bei Anlagen gehen, wenn sie bereits in Betrieb sind. Von Industrieanlagen bis zu moderner Gebäudetechnik."

"Never touch a running system"

Die Entwickler von logi.cals haben gemeinsam mit einem Kunden erhoben, wie viele unterschiedliche Softwarepakete genutzt werden, um das Engineering einer seiner hochkomplexen Anlagen durchzuführen.

Es sind mehr als 90. Um dann während des Betriebs Anpassungen an einer derartigen Anlage vorzunehmen, muss das Engineering-Team sehr gut informiert sein. Um kein Risiko einzugehen, wird daher in der Regel darauf verzichtet, die Anpassung umzusetzen, weil nicht alle Parameter bekannt sind.

Das ist heute nicht mehr akzeptabel. Die Anpassung muss sich online in die Applikation hinein bewegen und dabei alle Nebeneffekte im Vorfeld prüfen und ggfs. Gefahrenstellen sichtbar machen. logi.cals setzt mit OWA auf das Zusammenspiel vieler unterschiedlicher Werkzeuge innerhalb einer Architektur und sieht dabei den Browser als das Werkzeug, mit dem der unabhängige Zugang zu den Engineering-Daten ermöglicht wird (web-based Engineering). Denn durch cloudbasierte Engineering-Umgebungen ist es erheblich leichter, die zahllosen Konfigurationen zu managen und zu pflegen.

Vom Privatunterricht zum Dirigenten des Orchesters

Einfache Änderungen sind nicht genug. Es geht bei Industrie 4.0 um weitere zentrale und inhaltliche Herausforderungen, die darin bestehen, während des laufenden Betriebs automatisiert strukturelle Änderungen vornehmen zu können. Also den Austausch gesamter Softwareteile, um auf der bestehenden Anlage ein ähnliches Produkt fertigen zu können und die Umstiegszeit so gering wie möglich zu halten. In der Fachsprache nennt man das Orchestrierung oder Choreographie.

Im Moment bekommt jeder Steuerungscomputer noch Einzelunterricht. Die Steuerungen, die mit den Lösungen von logi.cals entwickelt werden, kann man sich künftig wie ein Orchester vorstellen.

Plankensteiner: "Dadurch, dass wir die Datenströme vernetzen und in die Cloud holen, lernen einzelne Einheiten voneinander. Vereinfacht weiß eine Steuerung in einem Spritzgussprozess, dass ein bestimmter Ofen Bauteile bei 273 Grad 8,3 Sekunden härten muss. Er "weiß" aber nicht, was das für ein Teil ist, woher es kommt und was als nächstes passiert. Wenn nun die nächste Schicht im Spritzguss eine andere Ausgangsbeschaffenheit braucht, muss ein Techniker der Steuerung von genau diesem Ofen genau diesen Befehl beibringen."

Künftig soll das im Sinne von "Deep Learning" und "Künstlicher Intelligenz" weitgehend automatisch von Statten gehen. Einheiten reagieren auf veränderte Datenmuster. Systeme werden effizienter, die Entwickler können steuernd eingreifen und an vielen Parametern drehen mit dem Ziel, dass alles Tag für Tag ein wenig effizienter und innovativer läuft.

Neuron Automation

Universitätsstrasse 4/8

A1090 Wien

Telefon: +43 (0) 5 77147-0

http://www.neuron-group.com

Geschäftsführer

Telefon: +49 2173 91910

E-Mail: dieter.goltz@logicals.com

![]()

Schnell zu sicheren Anwendungen – logi.cals bietet den Safety-Baukasten für das IIoT-Zeitalter

Der Trend ist klar und bedarf hier eigentlich keiner besonderen Erwähnung mehr: Unsere Umgebung wird immer ‘smarter‘. Küchengeräte, Garten- und Haushaltshilfen, Werkzeuge, Apparate und selbstredend industrielle Maschinen und Anlagen verfügen heute über mikroprozessorgesteuerte Funktionen, die nichts mehr mit dem früheren EIN/AUS und eventuell einer mehr oder weniger mechanischen Regelung zu tun haben. Um das zu erkennen, brauchen wir nicht weit zu schauen: Kochprozessoren ergänzen unsere Küchengeräte, Garten- und Haushaltsroboter ersetzen Rasenmäher und Staubsauger. Immer häufiger werden hier Sicherheitsfunktionen gefordert, die Mensch, Maschine und Umwelt schützen. Damit sind Maschinen- und Gerätehersteller gefordert, entsprechende Fail-Safe-Fähigkeiten in ihre Systeme zu implementieren.

logi.SAFE: Schnell und kostensensibel zur Safety-Integration

Die Firma logi.cals ist Experte, wenn es um Softwarewerkzeuge und Plattformen für die industrielle Automatisierung geht. Auf der Basis des Knowhows der Schwesterfirma ISH GmbH aus Kreuztal bietet logi.cals mit logi.SAFE einen Baukasten vorgefertigter und zertifizierter Module für die funktionale Sicherheit, der schnelle und maßgeschneiderte Lösungen ermöglicht. Zu diesem Baukasten gehören eine sicherheitsgerichtete, skalierbare Hardware, eine umfassende Bibliothek sicherer Bausteine zusammengefasst in einer modernen Entwicklungs-Plattform sowie die sicherheitsgerichtete Kommunikation, beispielsweise über einen FSoE-Master und -Slave. Eine Safety Test Library und eine Safety Motion Library beschleunigen die Entwicklung erheblich. Die TÜV-Gutachten der Module reduzieren Entwicklungszeit und -kosten und verkürzen einen eventuellen Zertifizierungsprozess. Zudem ist derzeit eine der weltweit ersten Gleitkomma-Bibliotheken für sicherheitsgerichtete Anwendungen in Vorbereitung.

Erste browserbasierte Safety-Lösungen

logi.SAFE eröffnet die Möglichkeit, für funktional sichere Mikrocontroller oder IPCs eine neue browserbasierte Programmier- und Parametrierlösung in Verbindung mit einem sicheren SPSLaufzeitsystem einzusetzen. Damit ist logi.cals als erster Anbieter überhaupt in der Lage, eine solche browserbasierte Safety-Entwicklungs-Lösung anzubieten. Sie erlaubt es auf einfache Weise, selbst erstellte Bibliotheken mit Hilfe einer Safety Toolchain selbst zu qualifizieren und z. B. über eine Cloud-Lösung auf die Steuerung zu laden. Der im Browser laufende Editor erlaubt dann eine sichere Parametrierung bzw. Programmierung direkt auf der Steuerung. Damit steht ein hochflexibles und vielseitig einsetzbares System für sicherheitsgerichtete Anwendungen zur Verfügung, das gleichzeitig eine hohe Kosteneffizienz gewährleistet und bei der der Anwender auf seine Safety- und Zertifizierungs-Toolchain jederzeit Zugriff hat.

Flexibel ein Leben lang

Der üblicherweise notwendige Zertifizierungsprozess von Safety-Komponenten macht Updates und Upgrades bisher nur bedingt möglich, denn sie sind entsprechend aufwändig und teuer. Auch dieses Problem löst logi.cals mit logi.SAFE und seinem browserbasierten Baukasten: Im Zeitalter des Internets der Dinge (IoT) kann sich die funktionale Sicherheit der Integration in flexiblere Anwendungen nicht mehr entziehen.

Die Forderungen, die die Industrie 4.0 diesbezüglich aufstellt, sind eindeutig: Funktionale Sicherheit soll nicht zum Hemmschuh in der Flexibilisierung der Fertigung werden. Dennoch darf die Schutzfunktion der Sicherheitseinrichtungen zu keinem Zeitpunkt kompromittiert werden. Dies erreicht man nur durch die Nutzung vorgefertigter, geprüfter und vorzertifizierter Funktionen, wie sie logi.cals in ihrem Baukasten anbietet. Im Klartext bedeutet das: Die neue Steuerungsplattform erlaubt es, mit jeder geeigneten Browserlösung direkt auf die Sicherheitssteuerung zuzugreifen, um sowohl mit dem Smartphone oder Tablet als auch über den PC einfach sichere Parameter zu verändern oder komplexe SPS-Programme auf dem gleichen Weg zu erzeugen.

Damit gehört zur Zielgruppe der Lösung grundsätzlich jeder Hersteller oder Anwender, der im Rahmen einer funktional sicheren Elektronik regelmäßig sein Zielsystem programmieren oder parametrieren muss. Dafür ist die Lösung von logi.cals optimal ausgelegt. Wer also im Lebenszyklus einer Komponente oder Anwendung immer wieder Änderungen in seiner Safety-Applikation durchführen muss, für den ist das browserbasierte System logi.SAFE optimal geeignet. Das gesamte System ist branchenneutral und weitestgehend plattformunabhängig.

Mit logi.SAFE schnell zur sicheren Lösung

Schon längst trifft es nicht mehr nur die klassische Steuerungstechnik im Kontext der Maschinenrichtlinie: Immer mehr und immer kleinere Maschinen, Apparate und Geräte integrieren Safety-Funktionen. Safety ist damit für Gerätehersteller ein hochdynamischer Geschäftsbereich, der sich – auch im Zuge der Digitalisierung – immer weitere Anwendungsfelder, beispielsweise im Bereich der smarten, sicheren Antriebe oder der sicheren Sensorik, erschließt. logi.SAFE ist dafür die ideale Plattform. logi.cals und ISH begleiten Hersteller und Anwender bei der Entwicklung ihrer sicheren Komponenten mit ihrem umfassenden Sicherheitsbaukasten und der daraus entwickelten browserbasierten Lösung. Darüber hinaus stehen die Experten von logi.cals und ISH ihren Kunden bei allen Fragen zur Entwicklung und Zertifizierung beratend zur Seite und sorgen dafür, dass diese schnell ihr marktreifes Produkt in den Händen halten können.

Weitere Informationen finden Sie unter www.logicals.com

Neuron Automation

Universitätsstrasse 4/8

A1090 Wien

Telefon: +43 (0) 5 77147-0

http://www.neuron-group.com

Geschäftsführer

Telefon: +49 2173 91910

E-Mail: dieter.goltz@logicals.com

![]()

logi.SAFE von logi.cals – Vier Fragen und Antworten

Produktbeschreibung logi.SAFE

Produkte werden immer „intelligenter“: Ein Beispiel dafür ist der Mähroboter statt des von Hand geschobenen Rasenmähers. Hersteller stehen vor der gesetzlichen Anforderung, Risiken in der Anwendung zu minimieren. Hier kommt die Maschinenrichtlinie mit „Funktionaler Sicherheit“ zum Tragen, die die Basics zu Sicherheits- und Schutzanforderungen regelt. Der Entwicklungsaufwand für Funktionale Sicherheit ist aber gerade für kleine und mittelständische Unternehmen kaum leistbar – unter wirtschaftlichen wie zeitlichen Aspekten.

Mit dem zertifizierten Safety-Baukasten von logi.cals sind Produkte mit den geforderten Sicherheitsfunktionen schnell und preiswert realisierbar. logi.SAFE eröffnet die Möglichkeit, für funktional sichere Mikrocontroller oder IPCs eine neue browserbasierte Programmier- und Parametrierlösung in Verbindung mit einem sicheren SPS-Laufzeitsystem einzusetzen. Dies erlaubt auf einfache Weise, selbst erstellte Bibliotheken mit Hilfe einer Safety-Toolchain selbst zu qualifizieren und z. B. über eine Cloud-Lösung auf die Steuerung zu laden. Der im Browser laufende Editor ermöglicht dann eine sichere Parametrierung bzw. Programmierung direkt auf der Steuerung.

Der notwendige Zertifizierungsprozess von Safety-Komponenten macht Updates und Upgrades bisher nur bedingt möglich, denn sie sind aufwändig und teuer. Auch das Problem löst logi.cals mit logi.SAFE und seinem browserbasierten Baukasten. Das gesamte System ist branchenneutral und weitestgehend plattformunabhängig.

Inwieweit erfüllt logi.SAFE Kriterien, die es zu einer Innovation im Rahmen von Industrie 4.0 machen?

Die Umsetzungsempfehlungen zu Industrie 4.0 sehen „Sicherheit als erfolgskritischen Faktor“. Also werden Sicherheitsfunktionen gefordert, die Mensch, Maschine und Umwelt schützen. Damit sind Hersteller gefordert, Fail-Safe-Fähigkeiten in ihre Systeme zu implementieren.

logi.SAFE vereinfacht dies massiv, und durch die Browserbasierung sowie die Möglichkeit, sichere Bibliotheken über die Cloud zu verteilen, ist eine Integration in verteilte und flexible Engineering-Umgebungen einfach machbar.

Welchen Nutzen bringt logi.SAFE dem Kunden?

– logi.SAFE ermöglicht schnelle und maßgeschneiderte Lösungen.

– Die vorhandenen TÜV-Zertifikate der einzelnen Module reduzieren Entwicklungszeit und -kosten und verkürzen einen eventuellen Zertifizierungsprozess von Safety-Komponenten erheblich.

– Mit dem browserbasierten Baukastensystem logi.SAFE sind ohne viel Aufwand und Kosten Updates und Upgrades möglich.

– Durch die Browserbasierung benötigt der Applikationsentwickler keine separate Entwicklungssoftware und erspart sich komplexes und fehleranfälliges Konfigurationsmanagement.

– logi.SAFE bietet eine sichere Entwicklungsplattform im Rahmen der „Sicherheit als erfolgskritischer Faktor für die Industrie 4.0“.

– Um die funktionale Sicherheit einfach umzusetzen, steht passend zu logi.SAFE ein vorzertifizierter Hardware-Baukasten mit einer 2-kanaligen Architektur, gängigen Schnittstellen und sicheren I/O zur Verfügung. Zur Feldbus-Anbindung werden die Optionen FSoE und PROFIsafe angeboten.

Wurden die genannten Alleinstellungsmerkmale bzw. der Kundennutzen bereits in einer praktischen Anwendung nachgewiesen?

Im ersten Schritt haben ausgewählte Unternehmen logi.SAFE in der Erprobung. Realisierte Beispielprojekte sind zu finden bei zwei internationalen Komponenten-Herstellern für Automatisierungstechnik sowie einem Spezialisten der Gebäude-Automation.

Die logi.cals-Schwesterfirma und Kooperationspartner ISH-Ingenieursozietät GmbH aus Kreuztal/Deutschland führt die Integration von logi.SAFE und der selbst entwickelten Referenz-Hardware durch. Die TÜV-Zertifizierung erfolgt unter Verwendung dieses Systems. logi.SAFE kann jedoch auch mit anderen geeigneten Lösungen genutzt werden.

Weitere Informationen finden Sie unter www.logicals.com

Neuron Automation

Universitätsstrasse 4/8

A1090 Wien

Telefon: +43 (0) 5 77147-0

http://www.neuron-group.com

Geschäftsführer

Telefon: +49 2173 91910

E-Mail: dieter.goltz@logicals.com

![]()