Wie SI Mass mit FASTEC die Produktionsprozesse optimiert

Digitale Datenerfassung und intelligente Visualisierung mit pvaPRO

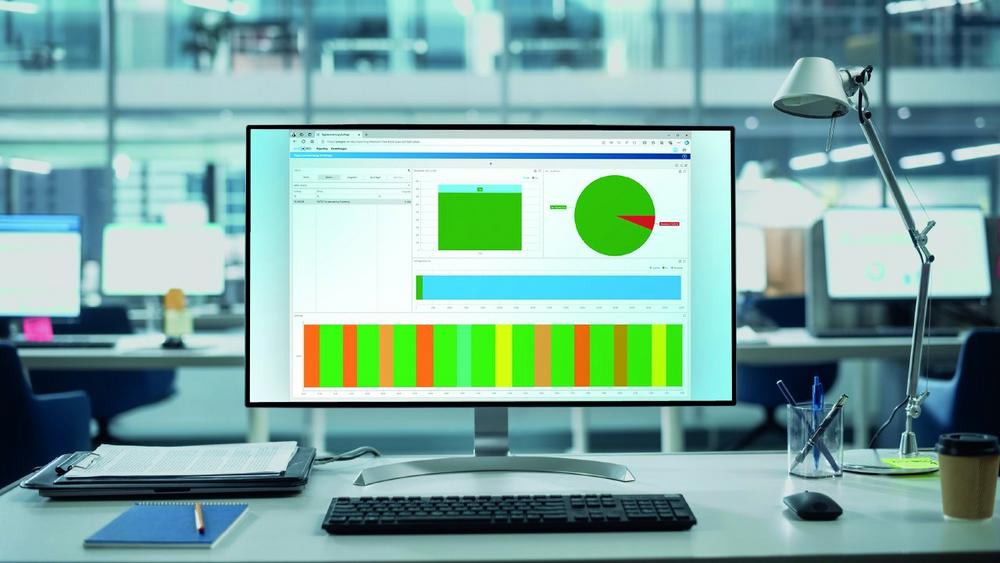

SI Mass nutzt bereits seit einiger Zeit das MES FASTEC 4 PRO für die digitale Datenerfassung, steigert dadurch die Effizienz und erlangt eine bessere Kontrolle über die Produktionsprozesse. pvaPRO ergänzt als Dashboard-Add-on: Produktionsdaten, die bereits mit FASTEC 4 PRO erfasst werden, können zentral und übersichtlich in der webbasierten Cloud-native Anwendung ausgewertet werden.

Zu den erfassten Daten gehören auch Maschinenlaufzeiten, Schichtzeiten und die Gründe für Maschinenstillstände. Diese Daten helfen dem Management, Produktionsengpässe und Ineffizienzen schnell zu identifizieren und entsprechend zu reagieren. Jörg Grünberg, externer IT/ERP Consultant der SI Mass Production GmbH, sagt: „Für schnelle Auswertungen auf einen Blick ist die grafische Dashboard-Ansicht bei pvaPRO ideal.“

Vor der Implementierung von FASTEC 4 PRO basierte die Maschinendatenerfassung bei SI Mass auf einem manuellen System. Die Mitarbeitenden notierten produzierte Mengen sowie Maschinenlaufzeiten auf Papier und übertrugen diese Daten später in Excel.

Detaillierte Übersichten zum Produktionsstatus

Die Geschäftsführung erhält durch die Dashboards die wichtigsten Informationen auf einen Blick, ohne sich in die Details der Datenanalyse einarbeiten zu müssen. Für die Produktionsmitarbeitenden erleichtert pvaPRO die tägliche Überwachung der Produktionsprozesse. Jeden Morgen werden die vergangenen 8 bis 12 Stunden überprüft. Dies gibt den Mitarbeitenden einen Überblick darüber, welche Maschinen gelaufen sind, wo und warum es Stillstände gab.

Ralf Ketelaer, Geschäftsleiter Technik bei der SI Mass Production GmbH, beschreibt: „Vergleiche sind für mich immer wieder wichtig: Vergangenheitswerte zu vergleichen mit der jetzigen Situation und Tendenzen zu sehen, wohin man sich entwickelt hat. Das ist gerade mit pvaPRO sehr anschaulich.“

Ein Bestandteil der zukünftigen Planung bei SI Mass ist die Verbesserung und konsequente Nutzung des Stillstandkatalogs. Ziel ist es, eine umfassende Erfassung aller Stillstände zu gewährleisten, um so gezielte Maßnahmen zur Reduzierung zu ergreifen.

Sprechen Sie uns an, wenn Sie den gesamten Bericht erhalten möchten und besuchen Sie unsere Webseite unter: https://www.fastec.de/referenzen/uebersicht/si-mass/.

Die FASTEC GmbH mit Sitz in Paderborn beschäftigt mehr als 90 Mitarbeitende. Der Anbieter von intelligenten Softwarelösungen für die produzierende Industrie begleitet seit 1995 seine Kunden auf dem Weg zur digitalen Transformation. Das Unternehmen versteht sich als Lösungspartner für die Fabriken der Zukunft. Weltweit ist das modulare Manufacturing Execution System (MES) FASTEC 4 PRO bei rund 400 Unternehmen im Einsatz. Zu den namhaften Kunden gehören unter anderem Lebensmittelproduzenten, Pharmaunternehmen, Automobilzulieferer und Spielwarenhersteller. Durch die ganzheitliche Digitalisierung der Produktion optimieren sie ihre Arbeitsabläufe und senken ihre Kosten nachhaltig. Das System bietet Funktionen zur Maschinen- und Betriebsdatenerfassung, Produktionsplanung, Instandhaltung, Qualitätssicherung und Traceability. Weitere Informationen unter: www.fastec.de.

FASTEC GmbH

Technologiepark 24

33100 Paderborn

Telefon: +49 (5251) 16 47-0

Telefax: +49 (52 51) 16 47-99

http://www.fastec.de

Public Relations

E-Mail: presse@fastec.de

![]()

Version 3.4.8: FASTEC 4 PRO mit höherer Automatisierung

Alarmierung bei Checklisten fördert Automatisierung und Transparenz

Mit der Version 3.4.8 von FASTEC 4 PRO ist es im Instandhaltungsmodul nun möglich, sich bei einem Checklistenschritt, der nicht erfolgreich gemeldet wurde, alarmieren zu lassen. Verantwortliche Mitarbeitende können reagieren, den Instandhaltungsauftrag prüfen und entsprechende Maßnahmen ableiten. Das ermöglicht mehr Transparenz sowie Klarheit und sorgt für eine höhere Automatisierung.

Das Instandhaltungsmodul von FASTEC 4 PRO bietet die Möglichkeit, am Instandhaltungsplan eine individuelle Checkliste mit beliebig vielen Checklistenschritten zu hinterlegen. Diese Checklistenschritte ruft der Instandhalter direkt am Produktionsclient auf und bestätigt diese nach erfolgreicher Durchführung.

Baugruppeneingabe unterstützt bei Instandhaltungsanfragen

Bei Instandhaltungsanfragen erstellen Produktionsmitarbeitende direkt am entsprechenden Client eine Anfrage und wählen aus, was ihrer Meinung nach defekt ist und repariert werden müsste. Dort haben sie mit Version 3.4.8 nun die Möglichkeit, eine hinterlegte Baugruppe auszuwählen, um den (vermuteten) Problemort zu spezifizieren. Das hilft bei der Entscheidung über die Anfragen und der Ableitung von Maßnahmen. Instandhaltungsanfragen sind eine gute Möglichkeit, Mitarbeitende in den Prozess der Maschinenwartung und -pflege einzubeziehen.

Datenpunkttrigger ermöglichen individuelle Prozesse

In den Modulen Qualitätssicherung und Instandhaltung hat FASTEC neue Trigger eingeführt, die auf Datenpunkten basieren. Dadurch können Mitarbeitende nun definieren, ob Trigger beim Flankenwechsel eines Datenpunktes ausgelöst werden sollen.

Eine andere Möglichkeit ist, dass ein Prüfintervall anhand eines Triggers startet, wenn ein bestimmter Grenzwert über- oder unterschritten wird. Auch aus benutzerdefinierten Programmierungen heraus lässt sich eine flexibel anpassbare Triggerlogik aktivieren. Damit entstehen in FASTEC 4 PRO neue Möglichkeiten, die Instandhaltungs- und Qualitätssicherungsprozesse individuell anzupassen.

Neue Ansicht für Arbeitsgangsplits schafft effektivere Produktionsplanung

Im Bereich MDE/BDE steht eine neue Ansicht für Arbeitsgangsplits zur Verfügung. Diese werden zum Beispiel genutzt, um Teilmengen eines Fertigungsauftrags parallel auf zwei oder mehr Maschinen zu fertigen. Vor allem Produktionsplaner haben damit den vollen Überblick über alle wichtigen Informationen wie geplante Arbeitsplätze bzw. Maschinen sowie Betriebsmittel und Ressourcen. Zudem bietet die Ansicht effiziente Filter- und Gruppierungsmöglichkeiten, um gezielt nach gewünschten Ressourcen, Arbeitsgängen oder einem Status zu suchen und diese anzuordnen.

Die FASTEC GmbH mit Sitz in Paderborn beschäftigt mehr als 90 Mitarbeitende. Der Anbieter von intelligenten Softwarelösungen für die produzierende Industrie begleitet seit 1995 seine Kunden auf dem Weg zur digitalen Transformation. Das Unternehmen versteht sich als Lösungspartner für die Fabriken der Zukunft. Weltweit ist das modulare Manufacturing Execution System (MES) FASTEC 4 PRO bei rund 400 Unternehmen im Einsatz. Zu den namhaften Kunden gehören unter anderem Lebensmittelproduzenten, Pharmaunternehmen, Automobilzulieferer und Spielwarenhersteller. Durch die ganzheitliche Digitalisierung der Produktion optimieren sie ihre Arbeitsabläufe und senken ihre Kosten nachhaltig. Das System bietet Funktionen zur Maschinen- und Betriebsdatenerfassung, Produktionsplanung, Instandhaltung, Qualitätssicherung und Traceability. Weitere Informationen unter: www.fastec.de.

FASTEC GmbH

Technologiepark 24

33100 Paderborn

Telefon: +49 (5251) 16 47-0

Telefax: +49 (52 51) 16 47-99

http://www.fastec.de

Public Relations

E-Mail: presse@fastec.de

![]()

Detaillierte Standard-Dashboards zur Auswertung von Produktionsprozessen

Mit den Produkten pvaPRO und smartOEE erhalten Unternehmen schlüsselfertige Systeme zur Digitalisierung und Optimierung ihrer Produktion. Wer die Lösungen erwirbt, bekommt sechs Dashboards kostenfrei dazu. Sie ermöglichen verschiedene Auswertungen der Produktion auf einen Blick. Mit Hilfe der Darstellungen können Unternehmen schnell Schwachstellen identifizieren, gezielt Verbesserungen umsetzen und verschiedene KPIs wie die Overall Equipment Effectiveness (OEE) erfassen.

„Der große Vorteil der Standard-Dashboards ist, dass viele Daten miteinander verglichen und auf einen Blick übersichtlich dargestellt werden. Ausgehend von der OEE-Auswertung können Unternehmen mit der Tagesauswertung tiefgreifende Analysen vornehmen und diese schließlich auf die gesamten Werke ausweiten“, sagt Leon Pott, Head of Product Development bei FASTEC.

Erkenntnisse zur Effizienz und Unterstützung im Tagesgeschäft

Erkenntnisse zur Produktivität und Effizienz der Produktion liefern zwei Dashboards zur OEE. Dabei stellen Anwender beim OEE-Vergleich unterschiedliche Zeitpunkte gegenüber und setzen diese miteinander in Bezug. Das Dashboard zur OEE-Auswertung gibt detaillierte Einblicke in die Leistung, Qualität und Verfügbarkeit der Produktion. Anwender können die Dashboards auf Knopfdruck mit anderen Mitarbeitenden teilen, wodurch das aufwendige Verschicken einzelner Reportings wegfällt.

Zwei weitere Dashboards unterstützen im Tagesgeschäft: Die Tagesauswertung zu den Zuständen zeigt, wie sich diese in der Vergangenheit im Vergleich zu heute verhalten haben. In der Tagesauswertung für die Aufträge erkennen Anwender den Ausschuss sowie die fehlerfreien Produkte aus der Produktion. Beide Dashboards lassen sich ideal in das Tagesgeschäft integrieren: Produktionsmitarbeitende überprüfen vor Schichtbeginn den Status, vergleichen verschiedene Tage und setzen Optimierungen für ein besseres Ergebnis um.

Transparenz über die Werksgrenzen hinaus

Die beiden Dashboards zur globalen Übersicht ermöglichen unternehmensübergreifende Transparenz über die Werksgrenzen hinaus: Unternehmen erkennen auf einen Blick auf einer Weltkarte die Performance der Produktionen und können diese miteinander in Bezug setzen. Im globalen Monatsvergleich zeigt sich die zeitliche Entwicklung der Performance der verschiedenen KPIs.

Dashboard-Designer für individuelle Auswertungen

Die neuen Reporting-Komponenten in pvaPRO und smartOEE ermöglichen auch die Auswertung in individuell zusammengestellten Dashboards. Zur Verfügung stehen unter anderem mehrere Widgets, Tabellen und Charts, die Anwender genau nach ihren Wünschen konfigurieren können. Möglich ist auch, die Dashboards auf dem Smartphone zu öffnen, wodurch sie überall und zu jeder Zeit verfügbar sind.

Weitere Informationen unter: https://www.fastec.de/pvapro/ und https://www.fastec.de/smartoee/.

Die FASTEC GmbH mit Sitz in Paderborn beschäftigt mehr als 90 Mitarbeitende. Der Anbieter von intelligenten Softwarelösungen für die produzierende Industrie begleitet seit 1995 seine Kunden auf dem Weg zur digitalen Transformation. Das Unternehmen versteht sich als Lösungspartner für die Fabriken der Zukunft. Weltweit ist das modulare Manufacturing Execution System (MES) FASTEC 4 PRO bei rund 400 Unternehmen im Einsatz. Zu den namhaften Kunden gehören unter anderem Lebensmittelproduzenten, Pharmaunternehmen, Automobilzulieferer und Spielwarenhersteller. Durch die ganzheitliche Digitalisierung der Produktion optimieren sie ihre Arbeitsabläufe und senken ihre Kosten nachhaltig. Das System bietet Funktionen zur Maschinen- und Betriebsdatenerfassung, Produktionsplanung, Instandhaltung, Qualitätssicherung und Traceability. Weitere Informationen unter: www.fastec.de.

FASTEC GmbH

Technologiepark 24

33100 Paderborn

Telefon: +49 (5251) 16 47-0

Telefax: +49 (52 51) 16 47-99

http://www.fastec.de

Public Relations

E-Mail: presse@fastec.de

![]()

Mit Olympiasieger Michael Groß über digitale Transformation sprechen

Gemeinsam die Zukunft der Fabrik gestalten

Wie gelingt in einem Produktionsunternehmen der Weg zur digitalen Transformation? Damit werden sich die Teilnehmenden des FASTEC Forums im Tagungszentrum des Hotel Vivendi in Paderborn beschäftigen. Durch spannende Best Practice-Beispiele, Vorträge und Workshops erhalten sie praxisnahe Impulse für den eigenen Weg hin zur Fabrik der Zukunft. Die Vorabendveranstaltung am 11. November 2024 ab 18 Uhr im Hotel Vivendi lädt bereits zum persönlichen Austausch der Teilnehmenden untereinander ein.

„Das 7. FASTEC Forum hat für uns eine ganz besondere Bedeutung: Wir präsentieren live unsere neuen Produkte pvaPRO, smartOEE sowie FASTedge, die für uns einen Meilenstein in der Entwicklung bedeuten. Gleichzeitig führen wir eine Podiumsdiskussion mit Expertinnen und Experten aus verschiedenen Bereichen und Branchen durch und freuen uns dabei auf spannende Erkenntnisse“, sagt Lars Knitter, Head of Sales & Marketing sowie Prokurist bei FASTEC.

Keynote über Change Management für die Digitalisierung in Unternehmen

Key Speaker ist Prof. Dr. Michael Groß, der heute erfolgreich als Unternehmer, Redner, Trainer, Autor und Dozent tätig ist. Mit insgesamt 21 Titelgewinnen bei Olympischen Spielen, Welt- und Europameisterschaften ist er der erfolgreichste Schwimmsportler in Deutschland. Insgesamt gewann er 39 Medaillen bei internationalen Meisterschaften und stellte 12 Weltrekorde auf. Als Trainer schult er heute Menschen in den Bereichen Digital Leadership, Digitale Transformation, Change Management, Motivation, Selbstführung und Remote Leadership. Beim FASTEC Forum beschäftigt er sich mit Change Management für die Digitalisierung in Unternehmen und beteiligt sich bei der Podiumsdiskussion.

„Mit meiner Teilnahme am FASTEC Forum freue ich mich auf den Austausch über die Erfahrungen in der digitalen Transformation speziell in Industrieunternehmen. Wichtig ist, dass Unternehmen auch im Change Management ihren eigenen Weg gehen, um die jeweiligen Herausforderungen zu bewältigen. Dazu möchte ich Impulse setzen, damit die Teilnehmenden ihre Organisationen erfolgreich weiterentwickeln können“, erklärt Prof. Dr. Michael Groß.

Sie möchten am FASTEC Forum 2024 teilnehmen? Dann melden Sie sich bitte hier an.

Die FASTEC GmbH mit Sitz in Paderborn beschäftigt mehr als 90 Mitarbeitende. Der führende Anbieter von IT-Lösungen für Produktionsunternehmen begleitet seit 1995 seine Kunden auf dem Weg zur digitalen Transformation. Das Unternehmen versteht sich als Lösungspartner für die Fabriken der Zukunft. Weltweit ist das modulare Manufacturing Execution System (MES) FASTEC 4 PRO bei rund 400 Unternehmen im Einsatz. Zu den namhaften Kunden gehören unter anderem Lebensmittelproduzenten, Pharmaunternehmen, Automobilzulieferer und Spielwarenhersteller. Durch die ganzheitliche Digitalisierung der Produktion optimieren sie ihre Arbeitsabläufe und senken ihre Kosten nachhaltig. Das System bietet Funktionen zur Maschinen- und Betriebsdatenerfassung, Produktionsplanung, Instandhaltung, Qualitätssicherung und Traceability. Weitere Informationen unter: www.fastec.de.

FASTEC GmbH

Technologiepark 24

33100 Paderborn

Telefon: +49 (5251) 16 47-0

Telefax: +49 (52 51) 16 47-99

http://www.fastec.de

Public Relations

E-Mail: presse@fastec.de

![]()

Neue hybride Cloud-Lösungen zur Digitalisierung und Optimierung der Produktion

Stefan Rupprecht, Managing Director bei FASTEC, fasst zusammen: „Das MES mit modernsten Technologien bildet das Fundament für die Fabriken der Zukunft. Unsere neuen Lösungen pvaPRO, FASTedge und smartOEE erfüllen die Anforderungen unserer Kunden in den Bereichen Edge und Cloud. So ermöglichen wir ihnen die optimale Umsetzung einer digitalen, umsatzfördernden und nachhaltigen Fertigung.“

Individuell und standortübergreifend Daten auswerten

FASTEC erreicht mit pvaPRO einen Meilenstein in der Entwicklung: Produktionsdaten, die bereits mit dem MES FASTEC 4 PRO erfasst werden, können nun zentral in der webbasierten Cloud-native Anwendung ausgewertet werden. Die erfassten Betriebs- und Maschinendaten werden aus FASTEC 4 PRO zyklisch zu pvaPRO transferiert.

Durch die Nutzung der Cloud stehen die Produktionsdaten überall zur Verfügung und können jederzeit genutzt werden. Microsoft Azure sorgt für eine sichere Verschlüsselung der Daten und verwendet neueste Technologien. Für die Funktion ist außer einer Internetverbindung keine zusätzliche IT-Infrastruktur im Werk nötig.

Zusätzlich ermöglicht pvaPRO die zentrale Verwaltung mehrerer Werke. Das führt zu einer standortübergreifenden und webbasierten Auswertung der Daten und sorgt für Transparenz und mehr Komfort innerhalb der Organisation. Die neuen Reporting-Komponenten greifen auf die Daten in der Cloud zu und ermöglichen so die Auswertung in individuell zusammengestellten Dashboards. Zur Verfügung stehen unter anderem mehrere Widgets, Tabellen und Charts.

Schneller Einstieg in die MES-Welt

smartOEE ermöglicht den schnellen Einstieg in die digitale Datenerfassung und -auswertung. Alle Komponenten sind vorkonfiguriert und innerhalb kürzester Zeit betriebsbereit. Das System zeichnet eine einfache Installation und intuitive Bedienung aus. Mit smartOEE können Unternehmen Maschinen- und Betriebsdaten in der Produktion erfassen und in der Cloud auswerten. Dabei löst smartOEE das bisherige Produktivitätsmessgerät easyOEE ab. Der Vorteil: smartOEE ermöglicht ebenso einen schnellen und kostengünstigen MES-Einstieg und kann zusätzlich bei Bedarf noch um MES-Funktionen erweitert werden, ohne dass Unternehmen zu einem anderen System wechseln müssen. Zudem besteht die Option, die Datenerfassung auf alle Maschinen zu skalieren.

Alles aus einer Hand: selbstentwickelte Hardware für den sofortigen Einsatz

Ermöglicht wird der schnelle Einstieg durch die selbstentwickelte Produktfamilie FASTedge. Während Produktionsunternehmen bislang eigenständig die IT-Infrastruktur bereitstellen mussten, können sie zukünftig die gesamte Hardware vorkonfiguriert aus einer Hand beziehen. Sie profitieren zudem von der Möglichkeit, die Hardware flexibel zu mieten sowie innerhalb von 48 Stunden ein Austauschgerät zu erhalten. Die FASTedge Box stellt in der hybriden Architektur die Verbindung zwischen Edge und Cloud her. Die Internetverbindung erfolgt über das kundeneigene Netzwerk oder per Mobilfunk. Zudem schafft die Always-on-Funktion Ausfallsicherheit. Das Touch-Terminal FASTedge SFT15 ist das Interface des Bedieners zum System und enthält standardmäßig einen RFID-Reader sowie digitale Eingänge für Maschinensignale.

Christian Reusch, Managing Director bei FASTEC, sagt: „Durch die Entwicklung unseres umfangreichen Produktportfolios schaffen wir eine Neuheit auf dem MES-Markt, die es so bisher noch nicht gab. Hohe Kosten und IT-Aufwände zu Projektbeginn werden durch ein Plug & Play-Konzept sowie flexible Konditionen ersetzt. Diese geringe Einstiegshürde vereinfacht die Investitionsentscheidung.“

Mehr Informationen unter www.fastec.de/pvapro/ und www.fastec.de/smartoee/.

Die FASTEC GmbH mit Sitz in Paderborn beschäftigt mehr als 90 Mitarbeitende. Der führende Anbieter von IT-Lösungen für Produktionsunternehmen begleitet seit 1995 seine Kunden auf dem Weg zur digitalen Transformation. Das Unternehmen versteht sich als Lösungspartner für die Fabriken der Zukunft. Weltweit ist das modulare Manufacturing Execution System (MES) FASTEC 4 PRO bei rund 400 Unternehmen im Einsatz. Zu den namhaften Kunden gehören unter anderem Lebensmittelproduzenten, Pharmaunternehmen, Automobilzulieferer und Spielwarenhersteller. Durch die ganzheitliche Digitalisierung der Produktion optimieren sie ihre Arbeitsabläufe und senken ihre Kosten nachhaltig. Das System bietet Funktionen zur Maschinen- und Betriebsdatenerfassung, Produktionsplanung, Instandhaltung, Qualitätssicherung und Traceability. Weitere Informationen unter: www.fastec.de.

FASTEC GmbH

Technologiepark 24

33100 Paderborn

Telefon: +49 (5251) 16 47-0

Telefax: +49 (52 51) 16 47-99

http://www.fastec.de

Public Relations

E-Mail: presse@fastec.de

![]()

Wie Produktionsunternehmen die Produktivität steigern und Unternehmenserträge verbessern können

MES – Manufacturing Execution Systems – sind multifunktionale, integrierte Software-Systeme, entstanden durch die Verschmelzung vieler, vormals als diskrete Einzellösungen realisierte Systeme; sie nehmen bei der Digitalisierung eine Schlüsselrolle ein. Als zentrales Informationssystem der Produktion ist das MES Grundlage für die Digitalisierung und – für alle die darüber hinaus denken – auch der erste Schritt zu Industrie 4.0.

Unternehmen, die eine MES-Lösung einführen, verfolgen dabei in der Regel die folgenden vier Ziele:

Ziel 1: Schwachstellen (schneller) aufdecken, die ohne Produktionsdatenerfassung u. U. vielleicht sogar unbemerkt blieben.

Ziel 2: Mitarbeiter besser unterstützen (z. B. den Maschinenbediener, den Instandhalter, den Planer, den Monteur etc.)

Ziel 3: Durchgängige Informationsflüsse gestalten, damit Informationen alle relevanten Abteilungen oder Mitarbeiter erreichen und somit schneller, gezielter und vorausschauender reagiert werden kann. Das Resultat ist eine transparente Produktion.

Ziel 4: Abläufe dauerhaft verbessern, was schlussendlich im gesamten Produktionsumfeld zu einer allgemeinen Effizienzsteigerung führt. Darüber hinausgehend ist ein MES die informationstechnische Grundlage für Industrie 4.0.

Wie kann man sich die Umsetzung dieser Ziele in der Praxis vorstellen?

Durchgängiger Informationsfluss in der Praxis

Werfen wir dafür einen Blick in ein Produktionsunternehmen der Elektronikindustrie, in dem ein MES eingesetzt wird und starten unsere Betrachtung bei Frau Otto, die in der Arbeitsvorbereitung für die Produktionsplanung zuständig ist und dafür die Feinplanung im MES nutzt. Frau Otto bekommt den zu verplanenden Auftragsbestand aus dem ERP-System (Abb. 2, Schritt 1) und erstellt nun mit Unterstützung der Feinplanung einen Fertigungsplan (2a und 2b). Mit der Freigabe des Fertigungsplans werden die jeweiligen Arbeitsgänge der verplanten

Fertigungsaufträge vom Betriebsdatenmodul (BDE) des MES an die entsprechenden Arbeitsplätze übertragen (3).

In der Produktion sind an den Maschinen- und anderen Arbeitsplätzen Produktionsterminals angebracht, an denen die freigegebenen Arbeitsgänge zur Bearbeitung bereit stehen, in der Reihenfolge, wie sie von Frau Otto auf die Maschine verplant wurden. Herr Müller, ein Produktionsmitarbeiter, arbeitet an einem solchen Maschinenarbeitsplatz. Bei Schichtbeginn meldet er sich über das Produktionsterminal an seinem Arbeitsplatz an (4). Nach der Anmeldung werden Herrn Müller die seinem Arbeitsplatz zugewiesenen Arbeitsgänge angezeigt (5).

Herr Müller meldet nun einen Arbeitsgang an; zusätzlich zu den Informationen des Arbeitsgangs kann er sich weitere damit verknüpfte Informationen anzeigen lassen (Auftragsdokumente, Zeichnungen, Anweisungen) (6). Wenn er die Anweisungen überprüft und die Maschine entsprechend gerüstet ist, kann die Produktion beginnen. Wie viele weitere Anlagen im Unternehmen ist auch Herr Müllers Maschine über eine Schnittstelle der Maschinensteuerung an das MES angebunden (7). So können Maschinendaten, Prozessmeldungen und Prozessdaten ausgelesen und von den entsprechenden Modulen im MES verarbeitet werden:

- Das MDE-Modul erfasst und speichert die Daten seiner Maschine, die bei der Bearbeitung anfallen (8). Das sind Maschinentakte und Zustände; sie können bei Bedarf durch Prozessdaten und Meldungen ergänzt werden. Die aktuellen Daten werden ihm auf dem Terminal an seiner Maschine direkt angezeigt, wie die aktuelle Maschinenleistung, der OEE-Wert etc.

- Auftragsbezogene Daten (z. B. Stückzahlen) werden daraus abgeleitet und an das BDE-Modul gemeldet (9). Diese Daten werden auch am Produktionsterminal angezeigt, das Herr Müller bedient.

- Das Modul Monitoring (9) nutzt die Daten, die aus den Steuerungen gewonnen werden zur Echtzeit-Visualisierung. An zentralen Stellen in der Produktion werden den Produktionsmitarbeitern über große Bildschirme wichtige KPIs der Produktion angezeigt. Die Anzeigen können auf den jeweiligen Produktionsbereich fokussierte Informationen präsentieren oder auch Informationen aus anderen Bereichen liefern, sofern sie relevant sind.

- Die MDE-Auswertungen im Office-Client basieren auf diesen Daten (9). Mitarbeiter, wie Meister Schichtführer, KVP-Manager, Produktionsleiter etc. können über den Office-Client eine Vielzahl einstellbarer Filter für sie relevante Auswertungen generieren.

Nach einiger Zeit geht der laufende Arbeitsgang zu Ende. Herr Müller schließt ihn daher an seinem Produktionsterminal durch eine Auftragsrückmeldung ab (11). Hierbei gibt er auch Ausschussmengen ein, wenn die Maschinensteuerung diese nicht automatisch erkennt. Die Auftragsrückmeldung wird vom BDE-Modul verarbeitet (11). Bei einer Auftragsrückmeldung können neben den Maschinenzeiten auch auftragsrelevante Personalzeiten (12 a/b) gebucht werden.

Die Arbeitsgangrückmeldung wird ebenso für Frau Otto in der Feinplanung (10/13) gespiegelt und auch an das ERP-System (14) auftragsbezogen zurückgemeldet. Wie wir an diesem Beispiel gezeigt haben, kann durch die Vernetzung der Funktionsbereiche über ein MES ein durchgängiger Informationsfluss geschaffen und die Produktion digitalisiert werden.

Durch die Digitalisierung Störungen schneller beheben

Ein realistisches Produktionsszenario muss auch Störungen im Ablauf berücksichtigen. Darauf wollen wir nun eingehen und darstellen, wie dann ein durchgängiger Informationsfluss aussieht und welche Vorteile dadurch entstehen. Wir besuchen dazu wieder Herrn Müller an seinem Arbeitsplatz (Abb. 3, Schritt 1). In diesem Moment tritt ein Produktionsstopp auf (1-4). Die Maschinensteuerung liefert jetzt keine Taktinformationen mehr an das MDE-Modul; in unserem Fall liegt diesmal sogar eine Störung vor, bei der die Steuerung den Stoppgrund nicht ausgeben kann. Jetzt muss Herr Müller reagieren: Er prüft die Maschine, ermittelt den Stillstandsgrund und setzt mit der Eingabe des Stillstandsgrunds am Produktionsterminal (5) gleichzeitig eine damit verknüpfte Störungsmeldung an die Instandhaltung (6) ab.

Nun sollen so schnell wie möglich alle involvierten Bereiche über die Störung informiert werden; deshalb wird sowohl auf den Monitoring-Bildschirmen (6) als auch an diversen Office-Clients (6) augenblicklich angezeigt, dass an Herrn Müllers Arbeitsplatz eine Störung vorliegt, zusammen mit dem vom ihm definierten Grund. Damit auch die Feinplanung sowie die Arbeitsvorbereitung über die zu erwartende Verzögerung informiert ist und gegebenenfalls darauf reagieren kann, werden auch diese Abteilungen durch das MES über die Störung informiert (7).

Die Störungsmeldung an die Instandhaltung wird durch den von Herrn Müller ausgewählten Stillstandsgrund automatisch vom Alarmierungsmodul des Manufacturing Execution Systems generiert (6); dies wurde so bei der Konfiguration für diesen und einige weitere Stillstandsgründe hinterlegt.

Das Alarmierungsmodul wird genutzt, um Meldungen über verschiedene hinterlegte Kommunikationswege (E-Mail, App, SMS, Sprachnachricht) schnell an ausgewählte Empfänger zu versenden, in unserem Fall mit dem Ziel, den Maschinenausfall so zeitnah wie möglich zu beheben. In die Alarmierungskette eingebunden ist daher auch Herr Sommer, der in der Instandhaltung des Elektronikherstellers arbeitet. Auf seinem Smartphone erreicht ihn die Nachricht, dass Herrn Müllers Maschine steht, zusammen mit dem Störungsgrund. Vorbereitet auf das Problem und ausgerüstet mit dem entsprechenden Werkzeug kann Herr Sommer nun die

Störung beheben, damit Herr Müller seine Arbeit schnellstmöglich fortsetzen kann (8-10). Nach erfolgreicher Arbeit dokumentiert Herr Sommer noch am Produktionsterminal der reparierten Maschine schnell die durchgeführte Reparatur (11). Sobald die Maschine wieder läuft, werden durch das MES alle beteiligten Bereiche über den neuen Status informiert (12-15).

MES ist aber mehr als nur MDE, BDE und Monitoring

Damit ist die Digitalisierung der Produktion zwar schon ein gutes Stück vorangebracht, aber noch längst nicht vollständig umgesetzt. Wenn ein Unternehmen seinen Produktionsbereich informationstechnisch erfolgreich und kontinuierlich weiterentwickeln will, sollte die ausgewählte MES-Lösung nicht nur grundlegende Anforderungen abdecken, sondern bei Bedarf auch Module für die Instandhaltung, Feinplanung oder Traceability bereitstellen können. Erst wenn alle Abteilungen mit dem MES arbeiten und ein lückenloser, durchgängiger Informationsfluss entstanden ist, kommt der volle MES-Nutzen zum Tragen. Dann erst haben die Produktionsunternehmen die Vorteile der Digitalisierung in vollem Umfang ausgeschöpft und können den nächsten Schritt in Richtung Industrie 4.0 anvisieren.

Die FASTEC GmbH ist ein IT-Unternehmen, das Softwarelösungen zur Lösungen zur Produktionsoptimierung anbietet.

– easyOEE – das Produktivitätsmessgerät zur Optimierung einzelner Maschinen, Linien oder Anlagen. Der perfekte MES-Einstieg, auch als Mietlösung.

– FASTEC 4 PRO – die modulare, branchenübergreifende MES-Lösung (Manufacturing Execution System) zur Optimierung der gesamten Produktion (mit Modulen wie MDE Maschinendatenerfassung, BDE, Instandhaltung, manueller und/oder automatischer Feinplanung, Traceability etc.)

– Corporate Analytics – Shopfloor Business Intelligence Lösung für den werksübergreifenden Einsatz von FASTEC 4 PRO.

Mit über 60 Ingenieuren, Informatikern und Fachkräften setzt sich das Paderborner Unternehmen seit 1995 für die Optimierung von Produktionsbetrieben und deren Standortsicherung ein.

FASTEC GmbH

Technologiepark 24

33100 Paderborn

Telefon: +49 (5251) 16 47-0

Telefax: +49 (52 51) 16 47-99

http://www.fastec.de

Marketing/Public Relations

Telefon: +49 (5251) 164755

Fax: +49 (5251) 164799

E-Mail: ising@fastec.de

Tipps und Tricks zur Umsetzung von Industrie 4.0 mit MES

Wie Produktionsunternehmen sich Klarheit zu Industrie 4.0 für das eigene Unternehmen verschaffen können und ihren Industrie 4.0-Start erfolgreich einleiten, erfahren Sie in der neuen FASTEC Whitepaper-Serie.

Obgleich es heute bereits einige Beispiele gibt, die die Umsetzung von Industrie 4.0 in der Praxis belegen, fehlt eine verständliche, sinnvolle und realitätsnahe Abgrenzung des Industrie 4.0-Gedankens sowie eindeutige Handlungsempfehlungen. Wie kann das Ziel

Industrie 4.0 strategisch, sicher und effizient umgesetzt werden? In unserer achtteiligen Whitepaper-Serie vermittelt Ihnen FASTEC den Einstieg in Industrie 4.0, gibt Ihnen Leitfäden an die Hand, Industrie 4.0 umzusetzen und zeigt auf, wie MES einen entscheidenden Beitrag zu diesem Ziel leisten kann.

Neugierig? Laden Sie sich die ersten drei Teile der Whitepaper-Serie jetzt kostenlos herunter!

Hier ein kurzer Überblick über die Themen, die Sie erwarten:

• Schritt 1: Was ist Industrie 4.0? Wohin geht die Reise?

• Schritt 2: Finden Sie den richtigen Partner auf dem Weg zu Industrie 4.0

• Schritt 3: 10 Experten-Tipps zur MES-Einführung

Zum Whitepaper-Download: https://www.fastec.de/…

Die FASTEC GmbH ist ein IT-Unternehmen, das Softwarelösungen zur Lösungen zur Produktionsoptimierung anbietet.

– easyOEE – das Produktivitätsmessgerät zur Optimierung einzelner Maschinen, Linien oder Anlagen. Der perfekte MES-Einstieg, auch als Mietlösung.

– FASTEC 4 PRO – die modulare, branchenübergreifende MES-Lösung (Manufacturing Execution System) zur Optimierung der gesamten Produktion (mit Modulen wie MDE Maschinendatenerfassung, BDE, Instandhaltung, manueller und/oder automatischer Feinplanung, Traceability etc.)

– Corporate Analytics – Shopfloor Business Intelligence Lösung für den werksübergreifenden Einsatz von FASTEC 4 PRO.

Mit über 60 Ingenieuren, Informatikern und Fachkräften setzt sich das Paderborner Unternehmen seit 1995 für die Optimierung von Produktionsbetrieben und deren Standortsicherung ein.

FASTEC GmbH

Technologiepark 24

33100 Paderborn

Telefon: +49 (5251) 16 47-0

Telefax: +49 (52 51) 16 47-99

http://www.fastec.de

Marketing/Public Relations

Telefon: +49 (5251) 164755

Fax: +49 (5251) 164799

E-Mail: ising@fastec.de