CAD/CAM-Software für die High-End CNC-Fertigung

Neuerungen in der CAM Technologie

Auf dem Gemeinschaftsstand mit SolidCAM in Halle A4 Stand 232 können sich die Besucher über den aktuellen Stand von SOLIDWORKS und SolidCAM für die CNC-Fertigung informieren. Die Neuerungen bei der extrem erfolgreichen iMachining-Technologie wird live gezeigt, ebenso die CAM-Programmierung von komplexen Drehfräs-Bearbeitungszentren und CNC-Langdrehern. Neue Optionen und Erweiterungen in SolidCAM gerade auch beim Drehfräsen ermöglichen die Programmierung auch von extrem komplexen Werkzeugmaschinen. Neben den vielen Verbesserungen im Einzelnen ist eine gesamtheitliche Betrachtung der Prozesse und die Einbettung von CAM von entscheidender Bedeutung.

Gesamtheitliche Betrachtung der Prozesse

Worauf es ankommt, erläutert Jörg Rudig, Leiter des Competence Center CAM, bei DPS Software. Die Gesamtzusammenhänge stehen im Mittelpunkt. Darum gehen die DPS-Fachleute heute in der Beratung anders vor. Nicht der Verkauf eines Systems steht zunächst im Focus, sondern die Analyse der Prozesse. Hat sich das Competence Team ein Bild gemacht, »sitzen wir oft mit der Geschäftsleitung oder dem Chef der Fertigung zusammen, um zu diskutieren, wie die Prozesse optimiert werden können, ohne erst einmal an ein konkretes Produkt oder Modul zu denken«, führt Rudig aus.

Die Fachbesucher können sich am Stand von DPS über die vielfältigen Möglichkeiten der Prozessoptimierung informieren oder ihren persönlichen Termin vereinbaren, um vor Ort im eigenen Betrieb über die vorhandenen Prozesse und das mögliche Potential zu sprechen.

Warum ein gekoppeltes CAD/CAM-System?

Bei der Betrachtung des Gesamtprozesses stellt sich zum Beispiel die Frage, ob in der Fertigung die Werkzeuge und Vorrichtungen selbst konstruiert werden? Dann braucht man ein CAM-System, welches auch CAD „kann“. Bei dem CAD/CAM-System SolidCam kein Problem. Hier kann der Anwender sogar auf der gleichen Bedienoberfläche sowohl CAD als auch CAM anwenden. Schnittstellen stellen kein Problem mehr da.

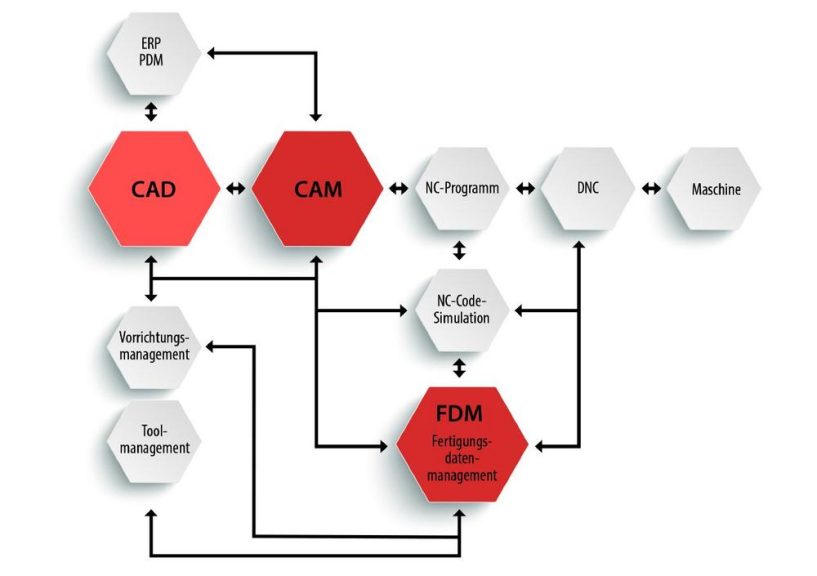

Speicherung der CAM-Daten

Zu berücksichtigen wäre ferner die Speicherung der CAM-Daten sowie die Ablage und Weitergabe von konkreten Erfahrungswerten aus bereits realisierten Projekten. Macht man das mit dem PDM-System, welches evtl. schon vorhanden ist oder kommt eine andere Lösung infrage? Rudig: »Wir haben bei DPS eine eigene neue Lösung namens ‚FDM‘, Fertigungsdaten Management, entwickelt. Mit diesem Modul ist der Anwender in der Lage alle fertigungsrelevanten Daten sicher abzulegen und zu steuern. So lassen sich die Daten lückenlos nachvollziehen und können später weiter genutzt werden.« Die wichtigsten Bausteine dieser Lösung sind: CAM Projektverwaltung, Artikelverwaltung, Dokumentenverwaltung, Maschinendatenverwaltung, Spannmittelverwaltung, Versionsverfolgung und NC-Programmverwaltung. Die Fachbesucher der NORDTEC können einen individuellen Termin zur Präsentation der für sie interessanten Lösung vorab vereinbaren.

Live Zerspanung mit HEDELIUS am Stand

Spannend auch die Live-Zerspanung des SolidCAM Technologiepartners HEDELIUS am Stand.

DPS Software auf dem SolidCAM Stand: Halle 4, Stand 232

Anmeldung und Tickets unter www.dps-software.de/nortec

Die DPS Software wurde 1997 gegründet und ist heute der größte selbstständige SOLIDWORKS Reseller in Europa und der größte Sage-Reseller in D-A-CH. Exklusiv vertreibt DPS die ERP Software RPS im deutschsprachigen Raum. Neben den Produkten von SOLIDWORKS hat DPS die CAM-Produkte von SolidCAM im Portfolio. Hinzu kommen DPS eigene Module und Lösungen.

Für die Möbelbranche vertreibt DPS in Zentraleuropa die Softwarelösung SWOOD auf Basis von SOLIDWORKS.

Das Unternehmen hat 40 Standorte in Deutschland, Österreich, der Schweiz, Polen und Tschechien und beschäftigt 600 Mitarbeiter.

Unterstützt werden über 11.000 Kunden in der gesamten Prozesskette von der Konstruktion, über die Berechnung und Fertigung bis hin zur Datenverwaltung und der Abbildung der damit verbundenen kaufmännischen Prozesse. Software- und Schnittstellenentwicklungen sowie Schulungs- und Beratungs-dienstleistungen vervollständigen die kundenorientierte Ausrichtung.

http://www.dps-software.de/

DPS Software GmbH

Epplestraße 225 | Haus 5

70567 Stuttgart

Telefon: +49 (711) 797310-0

Telefax: +49 (711) 797310-29

http://www.dps-software.de

Leitung Öffentlichkeitsarbeit

Telefon: +49 (711) 797310-72

Fax: +49 (711) 797310-29

E-Mail: nrubbe@dps-software.de

![]()

Stabile Zusammenarbeit über viele Jahre

Ralf Steck, Friedrichshafen

Die Türsprechanlagen von Siedle sind wohl jedem schon begegnet – vor allem die Baureihe Vario in Modulbauweise prägt seit Jahrzehnten die Eingangsbereiche von Häusern in Deutschland und anderswo. Als einer der ersten SOLIDWORKS-Anwender in Deutschland hat Siedle große Erfahrung im Umgang mit dem CAD-System; Unterstützung bietet zudem das Systemhaus DPS mit Schulungen, Workshops und Support.

Wer glaubt, dass Disruption ein Phänomen unserer Zeit ist, der wird von der Geschichte der S. Siedle & Söhne OHG eines Besseren belehrt. Im Schwarzwald, wo das Unternehmen beheimatet ist, überbrückten die Bauern die langen, strengen Winter mit dem Bau von Uhren. Um 1750 begann Mathäus Siedle auf seinem Hof in Furtwangen, wo das Unternehmen bis heute beheimatet ist, mit dem Gießen von Glocken, Zahnrädern und anderen Einzelteile für Uhren. Sein Urenkel Salomon Siedle II baute neben der Gießerei auf das neue Feld der Schwachstromelektrik und bot vom Relais bis zum Türöffner alles an, was die junge Technik möglich machte. 1887 fertigte das Unternehmen seine ersten Telefone, Siedle entwickelt sich zu einem der deutschen Pioniere der Telefonie. Die nächste Disruption folgte 1928 durch das Fernmeldemonopol, das es nur der Reichspost erlaubte, Fernsprechapparate zu betreiben.

So nutzte Siedle sein Wissen im Bereich der Telekommunikation und verlegte sich auf die Hauskommunikation. Im Jahr 1935 brachte Siedle unter dem Namen „Portavox“ den ersten Türlautsprecher auf den Markt. Gemeinsam mit einem Haustelefon, bei Siedle schon lange im Sortiment, bildete er etwas völlig Neues: die Türsprechanlage. Damit schuf das Unternehmen den Markt, auf den es sich seither konzentriert, selbst. Seit „Portavox“ richtet Siedle seinen ganzen Erfindungsreichtum darauf, die Sprechanlage weiter zu perfektionieren. Die Türsprechanlage ist heute Basis eines Systems, das weit mehr kann als mit dem Besucher zu sprechen und die Tür zu öffnen. Das Ziel, das Siedle anstrebt, ist seit Portavox das gleiche: für jeden Anwendungsbereich Kommunikationssysteme zu schaffen, die höchsten Ansprüchen genügen.

1972 folgte mit dem Video-Portavox das erste Video-Türsprechsystem. 1981 läutete die Baureihe Vario eine Erfolgsgeschichte ein, die bis heute andauert. Das System besteht aus einer Vielzahl von Modulen – von Klingelknöpfen über Beleuchtung, Namensschilder und Briefkästen bis hin zu Videokameras und elektronischen Zutrittskontrollen – die nahezu beliebig kombiniert werden können. Die Designlinie Steel dagegen zeigt nach außen eine nahtlose Oberfläche – aber auch hier können Funktionen hinter der Edelstahlfront beliebig kombiniert werden, die Front wird jeweils individuell gefertigt. Die Technik hinter den Fronten ist bei Vario und Steel die selbe.

Mit Siedle Access begann für das Unternehmen, das heute von der siebten Familiengeneration geführt wird, das digitale Zeitalter: Access ist ein offenes, IP-basiertes System, das sich in Netzwerke integrieren und mit Zutrittssystemen anderer Hersteller kombinieren lässt. Auch eine App für Android und iOS wird angeboten. Von den etwa 550 Mitarbeitern sind knapp 450 am Stammsitz in Furtwangen beschäftigt.

„Siedle hat sich bewusst für die Fertigung in Deutschland entschieden“, erklärt Thomas Keck, Gruppenleiter in der mechanischen Entwicklung bei Siedle. Die hohe Qualität von Technik und Design ist aus Sicht des Herstellers ein entscheidendes Argument, nicht der billigste Preis. Mehr als drei Jahrzehnte sorgte Siedle-Designer Eberhard Meurer für eine durchgängige Designsprache. Sie wird heute vom firmeneigenen Designrat mit externen Designern weiterentwickelt.

Die große Vielfalt der Module erfordert ständige Neuentwicklungen und Änderungen, beispielsweise wenn ein neues Fingerabdruck- oder Kameramodul eingesetzt werden soll. Drei Konstrukteure sind mit Sonderlösungen beschäftigt, die anderen arbeiten an der Modernisierung und Erweiterung des bestehenden Programms sowie an Neuentwicklungen wie Siedle Axiom, einem Panel, das Türkommunikation, Telefon und Gebäudeautomation in einem Gerät vereint.

Der CAD-Einsatz bei Siedle begann im Jahr 1988 mit einem 2D-System auf fünf Arbeitsplätzen. 1996 begann das 3D-Zeitalter mit einem einzelnen Arbeitsplatz eines 3D-High-End-Systems. Das war allerdings extrem teuer, so dass man sich eine Teststellung von SOLIDWORKS als Alternative installieren ließ. Das Windows-System, das erst im selben Jahr auf den Markt gekommen war, überzeugte sofort, war nicht nur wesentlich preiswerter, sondern auch leistungsfähiger und beim Erzeugen und Ändern von Modellen sogar schneller. Daraufhin wurden zehn Lizenzen SOLIDWORKS von Dassault Systèmes angeschafft – beim zuständigen Systemhaus DPS war dies die dritte, jemals verkaufte SOLIDWORKS-Lizenz. Heute sind insgesamt 21 Lizenzen des CAD-Systems im Einsatz.

Dank eines Mitarbeiters, der sich in die API-Programmierung von SOLIDWORKS einarbeitete, hat Siedle inzwischen verschiedene Automatisierungslösungen im Einsatz, die erste war 2001 eine Lösung für die Angebotserstellung. Eine Konfigurationsoberfläche dient zur Eingabe der Parameter, auf deren Basis wiederum SOLIDWORKS die Haustürsprechanlage zusammensetzt und Angebotszeichnungen erstellt. Ebenso werden in PhotoWorks und später Photoview fotorealistische Ansichten der Gesamtanlage erstellt, so dass am Ende auf Basis weniger Eingaben eine komplette, individuelle Angebotsmappe entsteht.

In der Betriebsmittelkonstruktion wird neben SOLIDWORKS das CAM-System SolidCAM eingesetzt, um Programme für die drei Bearbeitungszentren zu erzeugen. Ein wichtiges Thema in der Konstruktion ist die Blechfunktionalität von SOLIDWORKS – neben den Frontplatten sind auch die Schutzhauben, die die Module auf der Rückseite der Frontplatte schützen, aus Blech. Weitere Blechteile finden sich beispielsweise an den Stelen für freistehende Kommunikationssysteme.

Inzwischen haben die Siedle-Spezialisten eine geschlossene, automatisierte Prozesskette für die Fertigung der Steel- und Classic-Serie etabliert. Vom Angebot über den Auftrag bis zur Fertigung der Frontplatte auf einer Laser-Stanz-Maschine laufen die Daten ohne Medienbrüche oder manuelle Eingriffe durch. Das Angebotstool erstellt bei der Bestellung einen Datensatz im ERP-System SAP und erstellt ein 3D-Modell auf Basis der Parameter aus dem Angebot. Aus diesem Modell wiederum werden DXF-Dateien erzeugt und an den Fertigungsauftrag angehängt, der dann in der Produktion umgesetzt wird.

„Ein wichtiger Vorteil ist, dass wir diese Daten speichern“, sagt Thomas Hirt, CAD-Administrator bei Siedle. „So können wir jederzeit Ersatz liefern, wenn eine Frontplatte über die Jahre unansehnlich geworden ist. Und die DXF nehmen wenig Speicherplatz weg.“ Für die Designlinie Siedle Steel soll demnächst ein ähnlicher Prozess etabliert werden.

Im Jahr 2016 wurde das ERP-System SAP eingeführt. Im Vorfeld des SAP-Go-Live standen die Siedle-Verantwortlichen vor der Frage, ob man parallel ein PDM-System einführen sollte, entschied sich dann aber dafür, SOLIDWORKS mit der Schnittsteller von Cideon direkt an SAP anzubinden und die CAD-Daten dort zu verwalten. Ein selbstentwickelter Rulechecker prüft die CAD-Daten vor dem Einchecken.

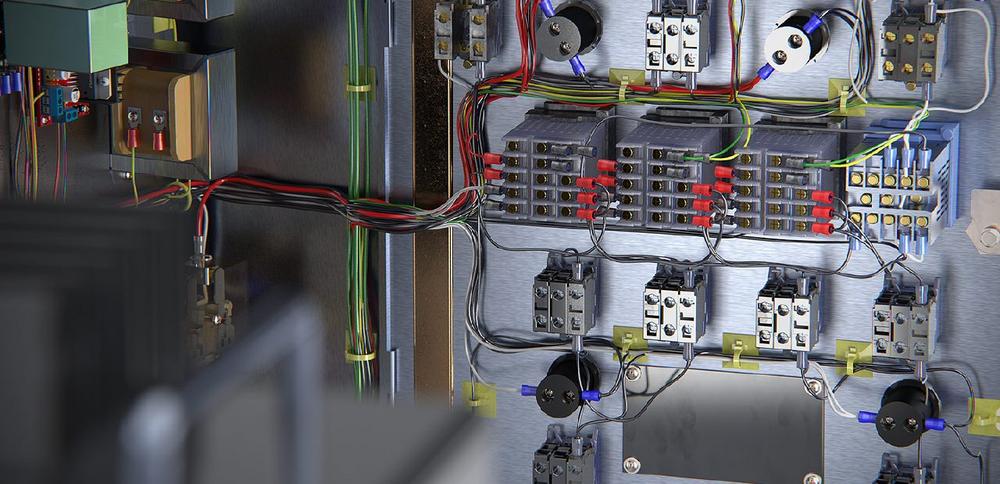

Gelungen ist die Verbindung zwischen E-CAD und SOLIDWORKS, denn Altium nutzt für die 3D-Darstellung bestückter Leiterplatten den Parasolid-Kernel, auf dem auch SolidWorks basiert. So lassen sich die 3D-Daten der Elektronik sehr einfach austauschen und in die mechanische Konstruktion integrieren. Da auch schon im Vorfeld die 3D-Daten des Gehäuses beziehungsweise des verfügbaren Bauraums an Altium übergeben wird, kann schon bei der Platzierung der elektronischen Bauteile auf der Platine auf Kollisionen geachtet werden.

„Der Kontakt mit DPS war und ist immer sehr familiär und gut“, sagt Hirt. „Wir sind mit der Hotline sehr zufrieden. Bei unserer langjährigen Erfahrung mit SOLIDWORKS kommen wir nicht mit trivialen Problemen zur DPS-Hotline, sondern meist mit echten Bugs. Auch dann arbeitet die Hotline sehr zügig und wir wissen: Wenn etwas nicht geht, kümmert sich DPS darum, dass wir zeitnah eine Lösung für unser Problem erhalten.“

„Bis zur Einführung von SAP hatten wir immer die aktuellste Version von SOLIDWORKS, nun müssen wir uns mit den Schnittstellenlieferanten abstimmen“, so Hirt weiter, „aber wir besuchen immer die Launch Days von DPS, wo die neuesten Versionen vorgestellt werden. So können wir uns immer ein Bild davon machen, ob eine neue Version Funktionen bringt, die uns das Leben erleichtern. So können wir entscheiden, wie dringend ein Versionswechsel ist.“

Launch Days und andere Veranstaltungen ermöglichen es auch, die guten persönlichen Kontakte zu vertiefen, die über die Jahre zwischen den Siedle- und DPS-Mitarbeitern gewachsen sind.

Thomas Hirt fasst zusammen: „Wir sind sehr zufrieden mit SOLIDWORKS, das aktuell sehr stabil und flott läuft. Ebenso zufrieden sind wir mit DPS, die immer dafür sorgen, dass das auch so bleibt. Die Zusammenarbeit, in der in langen Jahren nur wenige Ansprechpartner gewechselt haben, geben uns das Gefühl, in guten Händen zu sein.“

DPS Software GmbH

Epplestraße 225 | Haus 5

70567 Stuttgart

Telefon: +49 (711) 797310-0

Telefax: +49 (711) 797310-29

http://www.dps-software.de

Leitung Öffentlichkeitsarbeit

Telefon: +49 (711) 797310-72

Fax: +49 (711) 797310-29

E-Mail: nrubbe@dps-software.de

![]()

SOLIDWORKS in neuen Sphären

Konzept aufgegangen

Regional und spannend ist angesagt. Dies gilt beim Essen und auch bei Veranstaltungen. Die Kombination aus kurzen Wegen, außergewöhnlichen Locations, interessanten Vorträgen und der regionalen Vernetzung von Unternehmen, überzeugte. Letztere bringt oft großen Mehrwert. Elf Veranstaltungen mit Tutorials zu den Neuheiten von SOLIDWORKS 2020, Kundenvorträgen und Führungen erfordern eine exzellente Vorbereitung, die sich aber gelohnt hat.

What‘s New – Neuheiten in SOLIDWORKS

Die Erfahrung zeigt: 90% der Besucher interessieren sich detailliert, was die neue Version der SOLIDWORKS Anwendungen von Dassault Systèmes beinhaltet und welche Vorteile man selbst im Alltag umsetzen kann. Dabei sind besonders die Beschleunigung der Konstruktion bei großen Baugruppen und die rationalisierten Arbeitsabläufe gut angenommen und intensiv mit den Fachleuten diskutiert worden.

3DEXPERIENCE Plattform

Die 3DEXPERIENCE Plattform wurde der SOLIDWORKS Anwendergemeinschaft auf der letzten SOLIDWORKS World vorgestellt. Die für den vernetzten Alltag einsetzbaren Rollen zur Verwaltung von Produktdaten, Projekten und den Lebenszyklus direkt aus SOLIDWORKS Desktop heraus, brachte für die Besucher die Attraktivität und Vielfalt der Plattform näher.

Erfahrungen weitergeben

Wie lösen die Kollegen von der SCHNEIDER GmbH & Co. KG die IT Prozesskette im laufenden Betrieb? Wie sieht die Umsetzung der Mechatronik Lösung von SOLIDWORKS bei Lorch Schweißtechnik aus? Was ist die digitale Herausforderung für ein agiles Unternehmen und wie ist die die Umsetzung bei der Firma MAURER SE?

Diese und weitere 8 Beispiele aus der Praxis der DPS-Kunden machten die Veranstaltungen lebhaft und zeigten wie sehr die Community voneinander lernen.

Konzept erfolgreich – Wiederholung 2020

Eine den Veranstaltungen folgende Befragung zeigte, dass dieses regionale Konzept für die Firmen attraktiv ist. Erfreulich dabei: über 85% der Teilnehmer beteiligten sich daran.

Kein Wunder, dass DPS Software auch 2020 die regionalen Konferenzen anbieten wird. Eine Registrierung für Einladungen ist jetzt schon möglich und sinnvoll: denn alle elf Veranstaltungen waren ausgebucht.

Die DPS Software wurde 1997 gegründet und ist heute der größte selbstständige SOLIDWORKS Reseller in Europa und der größte Sage-Reseller in D-A-CH. Exklusiv vertreibt DPS die ERP Software RPS im deutschsprachigen Raum. Neben den Produkten von SOLIDWORKS hat DPS die CAM-Produkte von SolidCAM im Portfolio. Hinzu kommen DPS eigene Module und Lösungen.

Für die Möbelbranche vertreibt DPS in Zentraleuropa die Softwarelösung SWOOD auf Basis von SOLIDWORKS.

Das Unternehmen hat 40 Standorte in Deutschland, Österreich, der Schweiz, Polen und Tschechien und beschäftigt 600 Mitarbeiter.

Unterstützt werden über 11.000 Kunden in der gesamten Prozesskette von der Konstruktion, über die Berechnung und Fertigung bis hin zur Datenverwaltung und der Abbildung der damit verbundenen kaufmännischen Prozesse. Software- und Schnittstellenentwicklungen sowie Schulungs- und Beratungs-dienstleistungen vervollständigen die kundenorientierte Ausrichtung

http://www.dps-software.de/

DPS Software GmbH

Epplestraße 225 | Haus 5

70567 Stuttgart

Telefon: +49 (711) 797310-0

Telefax: +49 (711) 797310-29

http://www.dps-software.de

Leitung Öffentlichkeitsarbeit

Telefon: +49 (711) 797310-72

Fax: +49 (711) 797310-29

E-Mail: nrubbe@dps-software.de

![]()

CAD-Daten: Am besten durchgängig

Sie sind extrem verschleißfest, schlagzäh, thermisch beständig und elektrisch isolierend: Bauteile aus der Fertigung der Doceram GmbH in Dortmund kommen in Anwendungen zum Einsatz, bei denen Komponenten aus Metall versagen würden oder nur eine geringe Lebensdauer erreichen.

Zu den zentralen Anwendungsbeispielen der bei Doceram entwickelten und gefertigten Komponenten gehören automatisierte Schweißstraßen der Automobilproduktion, bei denen Roboter im Sekundentakt Bleche transportieren, positionieren und bearbeiten. Hier erreichen die Positions- und Zentrierstifte aus der schlagzähen, azurblauen Cerazur-Keramik rund 40mal höhere Standzeiten als die konventionellen Hartmetallstifte (Bild 1). Weitere Einsatzfälle gibt es z.B. im Textilmaschinenbau, in der Elektronikproduktion und in der Dentaltechnik: Für die Medizintechnik ist bei Doceram ein eigener Geschäftsbereich verantwortlich.

Den Schrumpfungsfaktor genau einkalkuliert

Die Produktion von Bauteilen aus Hochleistungs-Keramik unterscheidet sich grundsätzlich von den Prozessen der Metallbearbeitung. Aus einen hochreinen, isostatisch unter sehr hohem Druck verpressten Pulver werden zunächst Rohlinge geformt und bearbeitet. Anschließend erhalten diese Halbzeuge in einem Sinterofen bei vierstelligen Temperaturen ihre endgültige Form. Dabei schrumpfen sie um rund 20%. Da die Bauteile nach dem Sintern aufgrund ihrer extremen Härte nur mit sehr hohem Aufwand zu bearbeiten sind, ist stets eine endkonturnahe Fertigung das Ziel.

Das hat auch Auswirkungen auf die Konstruktion. Christian Galla, verantwortlich für die Prozessplanung (Bild 2): „Wir berechnen bei jeder Pulvercharge die Schrumpfung in Prozent bis auf vier Stellen hinter dem Komma.“ Die Konstruktions- und/ oder Fertigungsdaten müssen dann jeweils entsprechend angepasst werden.

Serienfertigung als Ausnahme

Auch aus anderen Gründen werden die Konstrukteure – die in einem neuen Gebäude mit direktem Blick auf das Trainingszentrum von Borussia Dortmund untergebracht sind – bei ihrer Arbeit gefordert. Das Katalogprogramm der Bauteile für die Schweißtechnik ist sehr umfangreich, weil es eine große Vielfalt an Anwendungsfällen und Werksnormen gibt. Außerdem entwickelt und fertigt Doceram kundenspezifische Bauteile aus verschiedenen Keramikwerkstoffen und Verbundkonstruktionen, z.B. für Prüfanlagen in der Elektronikindustrie.

Damit die Konstrukteure ihre Aufgabe bestmöglich erfüllen, nutzen sie modernste 3D CAD-Software, die seit 2010 auf SOLIDWORKS von Dassault-Sytémes aufbaut. Die Betreuung hat die DPS Software GmbH übernommen.

Effiziente Variantenkonstruktion mit SOLIDWORKS

Zu den „Basics“ der SOLIDWORKS Lösungen bei Doceram gehört eine umfassende

Materialdatenbank. Sie ermöglicht es den Konstrukteuren, aus der CAD-Zeichnung Kennwerte wie Festigkeit, Dichte und Gewicht des jeweiligen Bauteils zu ermitteln.

Intensiv genutzt wird auch das Zusatzprogramm „Toleranz“, das die Bauteilmaße und die Fertigungsvorgaben an die individuellen Anforderung des Kunden anpasst. Christian Galla: „Dieses Programm bringt beim Konstruieren und Projektieren von Keramikbauteilen große Vorteile, weil das Einhalten enger Toleranzen deutlich aufwändiger ist als beim Konstruieren mit Metall.“

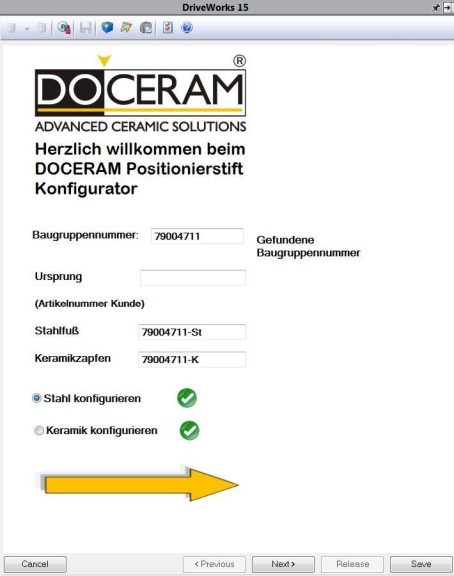

Zeichnen war gestern: Konfigurieren statt konstruieren

Das Erzeugen von Varianten – das in der Projektierung bei Doceram zum Tagesgeschäft gehört – wird durch den Produktkonfigurator „DriveWorks“, der Teil des SOLIDWORKS Portfolios ist, erheblich erleichtert (Bilder 3 und 4). Ulrike Rißmann, in der Konstruktion von Doceram verantwortlich für die SOLIDWORKS-Programme: „Wir können in DriveWorks sehr einfach die CAD-Daten von Bauteilen verändern und variieren. Das spart viel Zeit und vermeidet Doppelarbeit.“

Zurzeit wird dieses Tool noch ausschließlich auf der Ebene der Einzelkomponenten genutzt – das heißt für die Aufnahmen der Positionier- und Zentrierstifte und für die Keramikstifte selbst. In Zukunft soll diese komfortable Art der Variantenkonstruktion aber auch für komplette Baugruppen verwendet werden. Dann wird es z.B. möglich sein, die Zusammenbauzeichnungen direkt aus DriveWorks zu erzeugen. Ulrike Rißmann: „Unser Ziel ist es hier, nicht mehr zu zeichnen, sondern ausschließlich mit den intelligenten 3D-Modellen in SOLIDWORKS zu arbeiten.“

SOLIDWORKS PDM als Bindeglied zum ERP

Relativ neu in der CAD-Landschaft von Doceram ist das PDM-Modul von SOLIDWORKS, das den Überblick über den wachsenden Bestand an Konstruktionsdaten erleichtert und auch als Bindeglied zum ERP-System dient. Christian Galla: „Wir haben SOLIDWORKS PDM im Zuge der Digitalisierung vor etwa einem Jahr implementiert, um unsere Daten und Dokumentationen besser verwalten zu können. Dieses Ziel haben wir vollständig erreicht und dadurch die Zeichnungsverwaltung erheblich vereinfacht. Außerdem konnten wir dank der direkten Anbindung an das ERP-System auch die Datendurchgängigkeit wesentlich verbessern.“

Visualisieren und Simulieren

Neben den neun Arbeitsplätzen mit der Standardversion von SOLIDWORKS gibt es eine Workstation mit SOLIDWORKS Premium, die für die Simulation genutzt wird. Ulrike Rißmann: „Mit diesem Werkzeug führen wir Strukturanalysen und Finite-Elemente-Berechnungen durch. Das ist bei der Entwicklung von hoch beanspruchten Bauteilen eine sehr nützliche Funktion.“

Ein weiterer Arbeitsplatz ist mit SOLIDWORKS Professional und dem Composer ausgestattet, weil Doceram intensiv dessen Visualisierungsfunktionen einsetzt und damit die Durchgängigkeit der Daten von der Konstruktion ins Marketing gewährleistet. Geschäftsführer Stefan Veltum: „Aus den CAD-Daten generieren wir dreidimensionale Animationen und Bilder in Fotoqualität. Damit verbessern wir die Qualität unserer Dokumentationen ganz erheblich. Und wir sparen Zeit und Kosten, weil wir bei der Erstellung von Broschüren, Produktdatenblättern oder Messepräsentationen weitgehend auf Fotos oder separat erstellte 3D-Zeichnungen verzichten können.“ (Bild 5) Auch hier hat Doceram somit auf der Basis von SOLIDWORKS einen durchgängigen Datenfluss erreicht – in diesem Fall bis zum Marketing und zur Kundenansprache.

Neuentwicklung: Möglichkeiten von SOLIDWORKS bestens genutzt

Bei einer aktuellen Neuentwicklung hat Doceram die Möglichkeiten der 3D-Modell-gestützten Konstruktion mit SOLIDWORKS bestens genutzt. Mit dem „ModulMaster“ führt das Unternehmen aktuell eine sensorgesteuerte Schweißvorrichtung für das Buckelschweißen – d.h. für das Aufschweißen von Muttern und Schrauben auf einem Blech – im Markt ein. Stefan Veltum: „Der ModulMaster erfasst, ob eine Mutter oder Schraube vorhanden ist und sich in der richtigen Position befindet. Wenn das nicht der Fall ist, wird der Prozess gestoppt.“

Das System verhindert somit Stillstände in automatisierten Schweißstraßen und arbeitet effektiver und kostengünstiger als eine separate Bildverarbeitung. Zudem ist die Sensorik gut geschützt in der modularen Schweißvorrichtung untergebracht. Diese Innovation stößt auf großes Interesse: „Für die Autohersteller bedeutet das, dass sie Kosten sparen und Stillstandszeiten minimieren.“ Damit werden die Produkte von Doceram komplexer – was sich mit SOLIDWORKS gut abbilden lässt, auch mit den Besonderheiten der Keramikkonstruktion.

Der nächste Schritt: Automatische Kalkulation bei jedem Projekt

Bei der Optimierung der Konstruktionswerkzeuge plant Doceram einen innovativen Schritt in Richtung digitaler Pre-Sales-Service: die Entwicklung eines CAD-gestütztes Kalkulationswerkzeugs, das auf der Basis der SOLIDWORKS-Daten arbeitet. Christian Galla: „Wir werden Arbeitspläne und –kosten in diesem Programm hinterlegen und dabei sämtliche Produktionsparameter und Bearbeitungsschritte berücksichtigen. Dann werden wir in der Lage sein, dem Kunden innerhalb von 10 bis maximal 15 Minuten ein verbindliches Angebot für seine Anfrage zu erstellen.“

Mit dem Angebot entsteht dann schon der Konstruktionsvorschlag: Das ist Digitalisierung in der Konstruktion, die sowohl Doceram als auch dem Kunden großen Nutzen bietet – und von dort bis zu einem Online-Konfigurator ist es kein weiter Weg mehr. Schon jetzt hat Doceram eine durchgängige Nutzung der CAD-Daten bis in die CAM-Programmierung, die Fertigung, die Warenwirtschaft und ins Marketing verwirklicht – auf der Basis des SOLIDWORKS-Portfolios.

Die DPS Software wurde 1997 gegründet und ist heute der größte selbstständige SOLIDWORKS Reseller in Europa und der größte Sage-Reseller in D-A-CH. Exklusiv vertreibt DPS die ERP Software RPS im deutschsprachigen Raum. Neben den Produkten von SOLIDWORKS hat DPS die CAM-Produkte von SolidCAM im Portfolio. Hinzu kommen DPS eigene Module und Lösungen.

Für die Möbelbranche vertreibt DPS in Zentraleuropa die Softwarelösung SWOOD auf Basis von SOLIDWORKS.

Das Unternehmen hat 40 Standorte in Deutschland, Österreich, der Schweiz, Polen und Tschechien und beschäftigt 600 Mitarbeiter.

Unterstützt werden über 11.000 Kunden in der gesamten Prozesskette von der Konstruktion, über die Berechnung und Fertigung bis hin zur Datenverwaltung und der Abbildung der damit verbundenen kaufmännischen Prozesse. Software- und Schnittstellenentwicklungen sowie Schulungs- und Beratungs-dienstleistungen vervollständigen die kundenorientierte Ausrichtung

http://www.dps-software.de/

DPS Software GmbH

Epplestraße 225 | Haus 5

70567 Stuttgart

Telefon: +49 (711) 797310-0

Telefax: +49 (711) 797310-29

http://www.dps-software.de

Leitung Öffentlichkeitsarbeit

Telefon: +49 (711) 797310-72

Fax: +49 (711) 797310-29

E-Mail: nrubbe@dps-software.de

![]()

Triathlon und mehr in der Mechatronik

Schneller, besser, kooperativer

Immer komplexer werdende Systeme benötigen immer unterschiedlichere Disziplinen in der Konstruktion. Wenn man so will, vergleichbar mit einem Wettkampf mit mindestens drei Disziplinen. Das Ergebnis heißt dann MECHATRONIK. Die Mechatronik beschreibt die immer größer werdende Abhängigkeiten zwischen Mechanik, Elektrik und Elektronik.

SOLIDWORKS von Dassault Systèmes hat die Lösung

SOLIDWORKS bietet als einziger Software Anbieter weltweit eine hochintegrierte Gesamtlösung aller Disziplinen an. Das ermöglicht ein interdisziplinäres und vor allem kollaboratives Arbeiten der mechanischen, elektrischen, elektronischen und auch hydraulisch-pneumatischen Konstruktion mit SOLIDWORKS CAD, SOLIDWORKS Electrical und SOLIDWORKS PCB.

SOLIDWORKS Electrical ermöglicht dem Konstrukteur schnell die elektrischen Verbindungen komplexer Systeme zu entwickeln. Integrierte elektrische Systemkonstruktionen können in Echtzeit in einer kollaborativen Mehrbenutzerumgebung durch intelligente einpolige oder mehrpolige Schaltpläne sowie einer intelligenten Bibliothek entwickelt werden.

Dazu zeigt DPS auf der Messe die integrierte Verbindung von MCAD, ECAD, PCB zu Mechatronik.

Neu bei SOLIDWORKS Electrical

Die Zusätzliche Ummantelung von Leitungen in SOLIDWORKS Electrical 3D

Mit dieser neuen Funktion im SOLIDWORKS Electrical 3D kann man Drähte, Kabel oder Kabelbäume mit Abdeckungen/Isolierungen mit fester oder partieller Länge in 3D überziehen lassen.

Spleiße im SOLIDWORKS Electrical 3D

Mit Hilfe eines Schaltplansymbols Spleiße aus dem Schaltplan kann nun schnell und einfach im SOLIDWORKS Electrical 3D aufgebaut und dargestellt werden.

Verbesserte integrierte Stückliste und Verbindungsliste auf der Nagelbrettdarstellung

Die auf der Nagelbrettdarstellung notwendigen Stücklisten und Verbindungslisten sind weiter optimiert worden, sodass eine eindeutige Zuweisung der Anschlüsse beschleunigt wird.

Dynamische Steckverbinder

Die sehr beliebte Funktion „Dynamische Steckverbinder“ wurde weiter optimiert. Nun können die Steckverbinder sowohl zusammenhängend als auch geteilt eingefügt werden.

Diese Arbeitsweise erleichtert und beschleunigt das Platzieren von geteilten dynamischen Steckern welche auf mehrere Seiten verteilt werden können.

Intelligentes PDF

Beim Export eines Projekts ins PDF-Format werden alle Bauteile intelligent mit exportiert, sodass man innerhalb des PDFs nicht nur von Bauteil zu Bauteil navigieren kann, sondern sich frei durch das Projekt bewegen kann. Unabhängig davon ob man ein Bauteil sucht, wissen will wo es platziert ist, in welcher Stückliste es zu finden ist, wo überall seine Anschlüsse verteilt sind usw.

Dieses PDF ist ein unheimlich nützliches Werkzeug z.B. für den Servicetechniker bei der Fehlersuche, denn er kann das gesamte Projekt auf einem Tablet-Gerät mitnehmen und sich ohne jegliche CAD/ECAD Anwendung nur mit Hilfe des PDFs quer durch das Projekt bewegen.

Neu bei SOLIDWORKS PCB

SOLIDWORKS PCB PDM Connector

Durch den SOLIDWORKS PCB PDM Connector wird SOLIDWORKS PCB in SOLIDWORKS PDM integriert, um die auf SOLIDWORKS PDM basierende Konstruktionsmethodik zu erweitern. Der auf SOLIDWORKS PDM basierende Workflow für die Konstruktions- und Datenverwaltung in der Elektronikentwicklung nutzt SOLIDWORKS PDM Professional. So kann man die Speicherung elektronischer Konstruktionsdaten unter der Kontrolle des SOLIDWORKS PDM Tresors zentralisieren und Benachrichtigungen für Workflow-Prozesse beim Erreichen bestimmter Meilensteine ausgeben. Durch die Synchronisation der Variablen und Parameter von SOLIDWORKS PCB/PDM ist die Erstellung auf SOLIDWORKS PDM basierende Stücklisten eine Leichtigkeit. Durch das Einchecken, Auschecken und Archivieren von Projekten und Dokumentationen kann man den Mehrwert von virtuelle Datenkarten und die Option „Wo verwendet“ projektübergreifend für elektronische Teile benutzen.

Unterstützung für „Starr-flexible“ Leiterplatten in SOLIDWORKS PCB

Die Unterstützung für Starr-flexiblen Leiterplatten ermöglicht die Konstruktion von starren und flexiblen Teilen der Leiterplatte. Die ECAD-MCAD-Zusammenarbeit ermöglicht es, die flexiblen Elemente zu ändern und neue Biegungen in mechanischen Konstruktionen zu erstellen, um dem Gehäuse gerecht zu werden.

Verbesserte Leistung durch Beschleunigung der Konstruktion großer Baugruppen und die Konstruktionsvalidierung durch Leistungsverbesserung bei Zeichnungen, Baugruppen und Simulationen.

Rationalisierte Arbeitsabläufe verkürzen in den Bereichen Konstruktion, Simulation und Fertigung die Zeiten und verbessern die Produktqualität.

Vernetzung durch Design-to-Manufacturing-System durch eine nahtlose Verbindung auf der 3DEXPERIENCE Plattform mit Lösungen für jeden Aspekt der Produktentwicklung. Produktdaten, Projekte und der Lebenszyklus der Produkte kann direkt in SOLIDWORKS Desktop mit dem 3D-Komponentenkonstrukteur und dem Projektplaner verwaltet werden.

DPS Software stellt in Halle 6 Stand 108 aus. Tickets für die Messe sowie Termine für eine Fachberatung erhält man unter:

Die DPS Software wurde 1997 gegründet und ist heute der größte selbstständige SOLIDWORKS Reseller in Europa und der größte Sage-Reseller in D-A-CH. Exklusiv vertreibt DPS die ERP Software RPS im deutschsprachigen Raum. Neben den Produkten von SOLIDWORKS hat DPS die CAM-Produkte von SolidCAM im Portfolio. Hinzu kommen DPS eigene Module und Lösungen.

Für die Möbelbranche vertreibt DPS in Zentraleuropa die Softwarelösung SWOOD auf Basis von SOLIDWORKS.

Das Unternehmen hat 40 Standorte in Deutschland, Österreich, der Schweiz, Polen und Tschechien und beschäftigt 600 Mitarbeiter.

Unterstützt werden über 11.000 Kunden in der gesamten Prozesskette von der Konstruktion, über die Berechnung und Fertigung bis hin zur Datenverwaltung und der Abbildung der damit verbundenen kaufmännischen Prozesse. Software- und Schnittstellenentwicklungen sowie Schulungs- und Beratungs-dienstleistungen vervollständigen die kundenorientierte Ausrichtung

http://www.dps-software.de/

DPS Software GmbH

Epplestraße 225 | Haus 5

70567 Stuttgart

Telefon: +49 (711) 797310-0

Telefax: +49 (711) 797310-29

http://www.dps-software.de

Leitung Öffentlichkeitsarbeit

Telefon: +49 (711) 797310-72

Fax: +49 (711) 797310-29

E-Mail: nrubbe@dps-software.de

![]()

Digitalisierung in der Holzindustrie

In Betrieben, in denen sich der Chef seit Jahrzehnten auf seine Maschinen und seiner Hände Arbeit verlässt, haben es Neuerungen oft nicht leicht – besonders wenn es sich um „digitale Neuerungen“ handelt. Heißt es nicht so schön: „Never change a running system“. Warum also in bislang erfolgreiche Arbeitsprozesse eingreifen? Während etwa im Maschinenbau die Digitalisierung inzwischen gang und gäbe ist, herrscht, besonders in den kleineren und mittleren Betrieben der Möbelindustrie, heute oft noch viel gute alte Zeit vor. Noch, denn die junge Generation ist im Kommen. Sie bringt frischen Wind mit, gibt den Anstoß zu neuen Entwicklungen. Aber auch so manche alte, streikende Maschine kann durchaus den Ausschlag geben, um über Investitionen in eine moderne Software nachzudenken. So können beispielsweise neue CNC-Maschinen den Umstieg von der 2D-Konstruktionswelt in die dritte Dimension notwendig werden lassen. Mithin hält dann zugleich wirtschaftlicheres Arbeiten Einzug in den Betrieb.

Auf individuelle Kundenwünsche eingehen können

Eine veraltete Software ist nicht nur ein Hemmschuh, um junge, motivierte Mitarbeiter zu gewinnen und zu binden, sie kann auch zum Hemmnis für verknüpfte Systeme werden, und je älter die Programme, umso anfälliger sind sie zudem für Angriffe. Digitalisierung, richtig umgesetzt – mit der richtigen Software und der Installation einer durchgängigen Softwarearchitektur –, ist nicht nur ein entscheidender Faktor für mehr Sicherheit rundum. Sie ist auch Garant für eine schnellere und effizientere Fertigung, die zugleich auf Qualität setzt, mit Kosteneinsparungen einhergeht und es im besten Fall zudem ermöglicht, mit dem Trend, hin zu individuellen Kundenwünschen, Schritt zu halten. Nicht zu vergessen: Oft eröffnen sich neben ungeahnten technischen Möglichkeiten auch noch neue Betätigungsfelder.

Konstruktion, Planung, Fertigung – mit der Digitalisierung lässt sich viel Zeit einsparen, und damit auch Kosten. Was oft nicht bedacht wird, mit der richtigen Software kommt es auch zu einer Kosteneinsparung aufseiten des Materials, weil dieses vielfach besser zugeschnitten werden kann und fehlerhafte Bearbeitungen der Vergangenheit angehören. Ein überaus wichtiger Punkt ist die Qualitätssicherung. Die Kunden achten auf Qualität – und zunehmend auch auf die Möglichkeit, eigene Vorstellungen beim Möbel verwirklichen zu können. Mit der entsprechenden Konstruktionssoftware schließen sich Schnelligkeit, Flexibilität und Qualität nicht aus. Alle einmal erstellten Entwürfe können als Grundlage für Neues dienen, doppelte Arbeit entfällt, das schafft Freiraum für Kreativität. Und nimmt das Programm automatisch bei jeder Änderung entsprechende Anpassungen der Konstruktion vor, gibt es auch keine Fehler. Eine einfache Datenübermittlung in Kombination mit der Möglichkeit, Änderungen schnell und flexibel umsetzen zu können, machen Schreinereien zudem beispielsweise auch als Zulieferer interessant.

Angst vor der Digitalisierung ist unbegründet

Im Hauruck-Verfahren alles auf einmal umstellen – die Angst so manches Firmenoberhaupts –, ist unbegründet. Sinnvoll ist tatsächlich ein langsamer Einstieg. Das gilt besonders für Unternehmen, die nicht einfach beliebig Mitarbeiter freistellen können, denn diese sollen sich ja ohne Stress mit den neuen Arbeitsprozessen vertraut machen. Das schrittweise Vorgehen verhindert auch, dass die finanzielle Belastung der Umstellung komplett auf einmal anfällt. Meistens beginnt der Einsteig in die Digitalisierung mit einer CAD-Software, die im besten Fall speziell auf die Bedürfnisse in der Möbelindustrie abgestimmt ist, zugleich aber auch genügend Flexibilität bietet, damit sich der Betrieb nicht auf irgendeine Art und Weise einschränken muss. Ist das CAD-CAM System gut durchdacht, braucht es keine Programmierung in der Werkstatt mehr und die kompletten Fertigungsdokumente können mit einem Mausklick erstellt werden.

Im günstigsten Fall sollte die ganze Umstellung zusammen mit einem Partner angegangen werden, der nicht nur Erfahrung mit der Software hat, sondern sich auch in der Holzbranche auskennt. Um die mit den neuen Programmen und der Digitalisierung einhergehenden Möglichkeiten optimal nutzen zu können, ist es sinnvoll, auch auf eine funktionierende Datenübernahme in die kaufmännische Software zu achten.

Kompetente Berater und gute Schulung in der Nähe

Schon mit überschaubaren Investitionen in die Digitalisierung lässt sich der Workflow enorm verbessern. Das A und O ist jedoch, dass der Anbieter ganze Prozessketten schon durchgängig gelöst hat und zum Beispiel auch in der Lage ist, das eine oder andere Sondertool zu programmieren. Schlussendlich sollen ja alle Abläufe harmonisieren, die Schnittstellen passen und keine fehlerhaften Daten übertragen werden. Wenn alle Konstruktionen optimal auf die Maschine kommen, ist das Ziel erreicht. Daher ist es wichtig, dass die Software Entwickler nicht nur Profis in ihrem Fach sind, sondern sie sollten auch etwas von der Fertigung verstehen. Nur so können sie um die Probleme wissen, die bei der Anbindung der Softwarewerkzeuge an die Fertigung auftauchen können.

Ein entscheidender Punkt bei der Anbieterauswahl ist auch dessen Schulungen. Sind diese gut? Werden sie von erfahrenen Beratern durchgeführt, mit denen die Kommunikation auf Augenhöhe gegeben ist? Wer Tochterfirmen im Ausland hat oder Tochterfirma einer ausländischen Firma ist, tut gut daran, wenn der Partner für die Software sowohl Beratung als auch Schulungen standortnah anbieten kann. Hierauf ein Auge zu haben, das spart Zeit, Geld – und Nerven, gibt es doch im Fall der Fälle die Sicherheit, dass kompetente Hilfe nahe ist.

Mit dem Blick in die Zukunft entscheiden

Die durchdachteste und beste digitale Umstellung macht allerdings nur Sinn, wenn die eingesetzte Software und deren Anbieter eine Zukunft haben. Wird es ihn und sie auch in den nächsten 15 Jahren noch geben, und wird sie regelmäßig aktualisiert? Kann diese Frage mit „ja“ beantwortet werden, dann sind mit dem Einstieg in die Digitalisierung für den Betrieb die Weichen bestens gestellt, um sich gut auf dem Markt zu positionieren, mit schnell verfügbaren, flexiblen Produkten in höchster Qualität zu einem fairen Preis. Betriebe, die sich der Digitalisierung nicht verschließen, so die Erfahrung, haben es übrigens leichter, qualifizierten Nachwuchs zu finden, und bei den involvierten Mitarbeitern sorgt die Umstellung für einen enormen Motivationsschub.

Unserer Erfahrung nach ist ein Betrieb, der in Zukunft rentabel und marktgerecht arbeiten will, nie zu alt oder zu klein, um sich digital neu aufzustellen. Wer zu lange stehen bleibt, tut sich in der heutigen Zeit auf jeden Fall recht schnell schwer auf dem Markt.

Olaf Schiele ist Leiter der Branchenlösung Holz beim Softwarehaus DPS Software GmbH, das als einziger Anbieter am Markt eine Branchenlösung vom Aufmaß über CAD und CAM bis zur kaufmännischen Lösung implementiert.

Die DPS Software wurde 1997 gegründet und ist heute der größte selbstständige SOLIDWORKS Reseller in Europa und der größte Sage-Reseller in D-A-CH. Exklusiv vertreibt DPS die ERP Software RPS im deutschsprachigen Raum. Neben den Produkten von SOLIDWORKS hat DPS die CAM-Produkte von SolidCAM im Portfolio. Hinzu kommen DPS eigene Module und Lösungen.

Für die Möbelbranche vertreibt DPS in Zentraleuropa die Softwarelösung SWOOD auf Basis von SOLIDWORKS.

Das Unternehmen hat 40 Standorte in Deutschland, Österreich, der Schweiz, Polen und Tschechien und beschäftigt 600 Mitarbeiter.

Unterstützt werden über 11.000 Kunden in der gesamten Prozesskette von der Konstruktion, über die Berechnung und Fertigung bis hin zur Datenverwaltung und der Abbildung der damit verbundenen kaufmännischen Prozesse. Software- und Schnittstellenentwicklungen sowie Schulungs- und Beratungs-dienstleistungen vervollständigen die kundenorientierte Ausrichtung

http://www.dps-software.de/

DPS Software GmbH

Epplestraße 225 | Haus 5

70567 Stuttgart

Telefon: +49 (711) 797310-0

Telefax: +49 (711) 797310-29

http://www.dps-software.de

Leitung Öffentlichkeitsarbeit

Telefon: +49 (711) 797310-72

Fax: +49 (711) 797310-29

E-Mail: nrubbe@dps-software.de

![]()

Verbesserungen auf vielen Ebenen: CAM im Wandel

CAM ist deutlich älter als CAD und wurde schon Anfang der 60er Jahre eingesetzt, um wertvolle Teile – etwa im Flugzeugbau – sicher herzustellen.

CAM besteht grob gesagt aus einem "Prozessor", mit dessen Hilfe das NC-Programm generiert wird. Das geschieht neutral ohne Anpassung an eine spezielle Maschine. Genau diese Anpassung macht dann der "Postprozessor". Im Grunde könnte man mit diesen beiden Komponenten NC-Programme erzeugen und auf einer CNC-Maschine "abfahren". Dabei wäre dann aber ein ausführliches Einfahren der Programme auf der Maschine nötig, was man früher auch gemacht hat.

Heute will man mögliche Programmfehler schon in der virtuellen Welt erfassen und bereinigen. Dazu hat man auf der Seite des Prozessors die virtuelle Maschine, sowie deren Simulation einschließlich der Werkzeuge und Aufspannsituationen.

Auf der Seite des Postprozessors gibt es die Simulation nach dem Postprozessorlauf, welche mit den "echten" Steuerungsbefehlen arbeitet (z. B. Eureka). Danach sollte auf der Maschine nichts mehr schiefgehen.

Fügt man nun noch ein Toolmanagementsystem und eine CAM-Datenverwaltung hinzu, hat man das, was man aktuell unter CAM versteht.

Gesamtzusammenhänge sehen

"Es geht heute nicht mehr darum, eine Frässtrategie zu optimieren oder ähnliche Dinge, sondern darum, die Gesamtzusammenhänge in einem Unternehmen zu sehen", so Jörg Rudig. Und weiter: "Systementscheidungen hat man früher anhand eines Werkstückspektrums getroffen, den Gesamtprozess hat man aber nicht gesehen."

Darum gehen die DPS-Fachleute heute anders vor als früher, nicht der Verkauf eines Systems steht zunächst im Mittelpunkt, sondern die Analyse der Prozesse. Hat sich das Competence Team ein Bild gemacht, "sitzen wir oft mit der Geschäftsleitung oder dem Chef der Fertigung zusammen, um zu diskutieren, wie die Prozesse optimiert werden können, ohne erst einmal an ein konkretes Produkt oder Modul zu denken", führt Rudig aus.

Danach erarbeiten die CAM-Fachleute ein Konzept, welches die optimale Lösung bezüglich der Prozesse und Datenflüsse enthält. Es wird u.a. eine Lösung gebraucht, welche es erlaubt, die Daten, die aus der Konstruktion kommen, einfach in der Fertigung weiter zu verarbeiten. Kleines Beispiel: Lange Zeit war es üblich, die Toleranzen eines Werkstücks in die Zeichnung zu schreiben. Der Mann in der Fertigung steht dann da und "klappert" sie wieder händisch in sein System. Und die

Mittentoleranzen muss er selbst ausrechnen und berücksichtigen, denn die Fertigung auf Mittentoleranzen ist schließlich das, was man will.

Viel einfacher wird die ganze Geschichte, wenn der Konstrukteur seine Toleranzen in das Modell einträgt! Dann kann das CAM-System (im Fall von DPS ist es Solidcam) sie automatisch verarbeiten. Die Bearbeitungszeit in der Werkstatt sinkt, wie auch die Fehlerrate.

Eine andere Frage, die zu diskutieren ist: Müssen in der Fertigung die Werkzeuge und Vorrichtungen selbst konstruiert werden? Dann braucht man natürlich ein CAM-System, welches auch CAD kann. Bei dem CAD/CAM-System, Solidcam, kein Problem.

Zu berücksichtigen wäre ferner die Speicherung der CAM-Daten sowie die Ablage und Weitergabe von konkreten Erfahrungswerten aus bereits realisierten Projekten. Macht man das mit dem PDM-System, welches evtl. schon vorhanden ist oder kommt eine andere Lösung infrage? Rudig: "Wir haben bei DPS jetzt eine eigene neue Lösung namens ‚FDM‘, Fertigungsdaten Management, entwickelt.

Mit diesem RPS Modul ist der Anwender in der Lage, alle fertigungsrelevanten Daten sicher abzulegen und zu steuern. Damit lassen sich die Daten lückenlos nachvollziehen und können später weiter genutzt werden. Die wichtigsten Bausteine sind:

- CAM Projektverwaltung

- Artikelverwaltung

- Dokumentenverwaltung

- Maschinendatenverwaltung

- Spannmittelverwaltung

- Versionsverfolgung

- NC-Programmverwaltung

Die Lösung ist modular aufgebaut und kann somit bei kleinen, wie großen Fertigungsunternehmen eingesetzt werden.

Wenn über diese und weitere Punkte die Strategie klar ist, macht DPS einen Vorschlag zur Realisierung. Und dieser wird dann Schritt für Schritt umgesetzt.

Simulation, virtuelle Maschine, Kollisionsvermeidung

Ein Thema, welches immer mehr gefragt ist! Aber die Schere geht noch immer auf zwischen Unternehmen, die eine neue Bearbeitung niemals beginnen, wenn sie nicht anhand einer "Digitalen Maschine" abgesichert ist und anderen, denen noch immer die Kollisionskontrolle zwischen Werkzeugen, Spannmitteln und Werkstück im Arbeitsraum genügen.

Viele Werkzeugmaschinenhersteller liefern heute eine virtuelle Maschine mit oder sind zumindest behilflich, wenn es Anwender oder deren Dienstleister tun wollen. Darum ist der Aufbau einer virtuellen Maschine kein Brief mit sieben Siegeln mehr.

Sind die Anwender bereit, die dafür notwenigen Investitionen zu tätigen?

"In der Regel ja", sagt Jörg Rudig. "Wer einmal einen Crash fährt weiß, dass die Reparatur so viel wie zwei CAM-Arbeitsplätze kostet." Schlaglicht: Eine Werkzeugspindel mit 30000 Umdrehungen pro Minute kostet rund 30.000 Euro!

Eben auch diesem Ziel dient die Simulation nach dem Postprozessing: Fertig optimierte und Crash-freie Programme auf die Maschine zu bringen. Zu diesem Zweck bietet DPS ‚Eureka‘ an, eine Software der Firma Roboris in Italien mit einer Direktschnittstelle zu Solidcam.

Eureka führt eine komplette 3D-Simulation von Werkzeugmaschinen durch. Dank einer einfachen Benutzung (sehr intuitiv) leicht einsetzbar. Ausgehend vom G-Code wird die Beschädigung teurer Maschinen und Werkstücke vermieden. Außerdem werden NC-Programme am Rechner optimiert und sparen sehr viel Zeit beim Einfahren und optimieren des Programmes in der Fertigung.

Sehr zum Vorteil: Genau passende Postprozessoren

Postprozessoren, jenes Element im CAM-System, welches die allgemein erstellten CAM-Programme in die Sprache der jeweiligen Werkzeugmaschine übersetzt.

Gut gemachte "PP" steigern die Performance der Maschine. Darum macht DPS mit einem speziellen Team die Postprozessoren für seine Anwender. "Wir schauen uns genau an, welche Maschinen/Steuerungskombination im jeweiligen Fall vorliegt und erzeugen den genau passenden Postprozessor dafür. Bei den aktuellen Multi-Achsen-Maschinen hat der Kunde allein überhaupt keine Chance mehr das zu tun." (Rudig)

Das Postprozessor-Team von DPS ist mittlerweile eine internationale Truppe, weil auch DPS international aufgestellt ist. "Wir können auf Kollegen in Serbien und Israel (Solidcam) genauso zugreifen, wie in Tschechien, Polen und natürlich hier in Deutschland. Wir tauschen uns gegenseitig aus und helfen einander, so dass der Pool, aus dem wir schöpfen können, in den letzten Jahren viel größer geworden ist", erklärt J. Rudig.

Immer ein Blick auf die Werkstoffe

Wie ein Teil zerspant werden kann bzw. muss, hängt maßgeblich auch von den Werkstoffen ab. In den letzten Jahren sind viele neue Werkstoffe auf den Markt gekommen, die man vorher nicht so kannte. Das betrifft metallische Werkstoffe, etwa besondere Titanlegierungen oder auch gedruckte metallische Werkstoffe, sowie auch Faserverbundwerkstoffe.

Schaut man auf die schwierig zu zerspanenden Metalle, dann ist iMachining von Solidcam ein Helfer. Diese seit 2011 auf dem Markt befindliche Frässtrategie im Gleichlauf wurde zunächst als reines Performance-Tool gesehen: Einfach schneller fräsen.

Seine Nebeneigenschaften, wie geringerer Schnittdruck und damit geringere Belastung von Maschine, Spindel und Werkzeugen, macht iMachining geradezu zum prädestinierten Tool für schwer zerspanbare Werkstoffe. Die Standzeiten der Werkzeuge sind höher oder es können sogar einfachere Werkzeuge statt Spezialwerkzeuge eingesetzt werden.

Das hilft sehr direkt, gerade auch bei Teilefertigern, die sich mit solchen Werkstoffen "herumschlagen" müssen.

Wie bekannt, sind alle diese trochoidalen Bearbeitungen für das Schruppen geeignet.

Auf der anderen Seite gibt es eine neue Werkzeugkategorie, die das Schlichten stark beschleunigt: Die Kreissegmentfräser.

Aus der Betrachtung der Rauhtiefenformel weiß man, dass die Höhe des Zeilensprungs negativ in die Oberflächenqualität eingeht und der Durchmesser des Werkzeugs sich positiv auswirkt. Wenn man also richtig schnell Schlichten will (große Zeilensprünge), dann braucht man Werkzeuge mit sehr hohen Durchmessern, z. B. 300 mm, 500 mm oder 1000 mm.

Jeder Fertigungsfachmann wird gleich sehen, das geht nicht. Das geht aber doch, wenn man nämlich die hohen Durchmesser als Kreissegmente an ganz normale Schaftfräser anschleift. Wie die Werkzeughersteller herausgefunden haben, funktioniert es sehr gut. Mit Fräsern dieser Art können Flächen nun 5 – 10-mal schneller geschlichtet werden als zuvor. Auf der EMO 2019 wurden solche Lösungen gezeigt, u. a. bei Solidcam, wo Kreissegmentfräser mittlerweile voll unterstützt werden.

Auf der anderen Seite des Werkstoffspektrums stehen die Faserverbundwerkstoffe. Sie werden ähnlich wie Holz bearbeitet und nicht selten auch auf Holzbearbeitungsmaschinen.

Die hierfür nötigen CAM-Programme können mit Systemen, wie Solidcam, erstellt werden, in bestimmten Fällen geht es aber besser mit speziellen Systemen für die Holzbearbeitung. Über ein solches verfügt DPS in der Form von SWOOD CAM. SWOOD basiert ebenfalls auf Solidworks und passt daher bestens als "Partner" zu Solidcam.

Jörg Rudig: "Wir haben viele Lohnfertiger als Kunden. Die müssen im Grunde alle Werkstoffe verarbeiten. Und wir sind in der Lage, ihnen das jeweils bestmögliche CAM-Paket zu bieten, natürlich nicht ohne auf die Gesamtprozesse zu schauen."

Die DPS Software wurde 1997 gegründet und ist heute der größte selbständige SOLIDWORKS Reseller in Europa und der größte Sage-Reseller in D-A-CH. Exklusiv vertreibt DPS die ERP Software RPS im deutschsprachigen Raum. Neben den Produkten von SOLIDWORKS hat DPS die CAM-Produkte von SolidCAM im Portfolio. Hinzu kommen DPS eigene Module und Lösungen.

Für die Möbelbranche vertreibt DPS im deutschsprachigen Raum die Softwarelösung SWOOD auf Basis von SOLIDWORKS.

Das Unternehmen hat 31 Standorte in Deutschland, Österreich, der Schweiz und Polen. Die Zahl der Mitarbeiter ist auf 450 gestiegen.

Unterstützt werden 9.500 Kunden in der gesamten Prozesskette von der Konstruktion, über die Berechnung und Fertigung bis hin zur Datenverwaltung und der Abbildung der damit verbundenen kaufmännischen Prozesse. Software-und Schnittstellenentwicklungen sowie Schulungs- und Beratungsdienstleistungen vervollständigen die kundenorientierte Ausrichtung.

http://www.dps-software.de/

DPS Software GmbH

Epplestraße 225 | Haus 5

70567 Stuttgart

Telefon: +49 (711) 797310-0

Telefax: +49 (711) 797310-29

http://www.dps-software.de

Leitung Öffentlichkeitsarbeit

Telefon: +49 (711) 797310-72

Fax: +49 (711) 797310-29

E-Mail: nrubbe@dps-software.de

![]()

Effizient im Blechprozess

TopsWorks – damit das Blech fehlerfrei aus der Maschine kommt

Die Lösung TopsWorks von DPS Software wurde entwickelt, um die Lücke zwischen Konstruktion und den Programmiersystemen der TruTops-Reihe von Trumpf zu schließen. In SOLIDWORKS vollständig integriert und mit dem TruTops System von Trumpf perfekt harmonisiert, liefert TopsWorks ein ideales Werkzeug, um hochwertige und maßhaltige Blechteile schneller, kostengünstiger und nahezu ohne Ausschuss zu produzieren.

TopsWorks wird in enger Zusammenarbeit mit der Firma TRUMPF, dem führenden Werkzeugmaschinenhersteller für die Blechbearbeitung, entwickelt und von TRUMPF in der eigenen Konstruktion eingesetzt.

Bereits in der Konstruktion kann so der optimierte Fertigungsprozess eingeleitet werden und die SOLIDWORKS Daten über das trumpfeigene GEO-Dateiformat direkt an die Maschine übergeben werden.

TopsWorks unterstützt neben SOLIDWORKS auch die TruTops Boost V7 und Classic V9. Um SOLIDWORKS Bibliotheksfeature und Formwerkzeuge noch besser zu unterstützen, bietet TopsWorks jetzt eine Feature spezifische Übertragungsoption. Das macht Anwender noch flexibler.

Mittwoch, 6.11. ist Simulationstag am DPS Stand

Competence Center Leiter Wolfgang Müller zeigt die Möglichkeiten, die Simulation mit SOLIDWORKS von Dassault Systèmes in der Blechfertigung bietet. Interessenten können individuelle Termine vereinbaren. Um 10 Uhr demonstriert Wolfgang Müller im Vortrag „Mit Simulation Konstruktionen optimieren und Fehler vermeiden“ wie Blechteile bereits im Konstruktionsprozess für den Einsatz getestet werden können. So können sowohl statische Belastungen als auch Vibrationen bereits konstruktionsbegleitend überprüft werden. Der zusätzliche Vorteil für den Konstrukteur: er bleibt während der Simulation auf der vertrauten CAD- Bedienoberfläche von SOLIDWORKS.

Dabei sind auch thermische Untersuchungen ebenso einfach durchzuführen.

Gerade bei Innovationen sind die Optimierungsfunktionen wichtige Impulsgeber. Durch Topologische Optimierungen lassen sich zudem auch Bleche für klassische Fertigungsverfahren optimieren.

Der Blechprozess – Durchgängigkeit zählt

Täglich um 10.00 und 14.00 Uhr bietet DPS Software Vorträge des Spezialisten Andreas Mäule am Stand. Blechspezifische Möglichkeiten mit den Softwarelösungen TopsWorks und Solidworks stehen dabei im Mittelpunkt.

Nähere Informationen und Tickets für die Blechexpo unter

www.dps-software.de/blechexpo. Halle 1 Stand 1004

DPS Software bietet zusätzlich am 21. Oktober um 14 Uhr ein kostenfreies Webinar „Effizient in der Prozesskette Blech“ mit Vorstellung der Software TopsWorks. Im Interview werden zudem Lösungen für typische Problemstellungen bei Blechkonstruktionen und deren Fertigung gezeigt.

Anmeldungen unter: https://register.gotowebinar.com/register/592828482948082945

Die DPS Software wurde 1997 gegründet und ist heute der größte selbstständige SOLIDWORKS Reseller in Europa und der größte Sage-Reseller in D-A-CH. Exklusiv vertreibt DPS die ERP Software RPS im deutschsprachigen Raum. Neben den Produkten von SOLIDWORKS hat DPS die CAM-Produkte von SolidCAM im Portfolio. Hinzu kommen DPS eigene Module und Lösungen.

Für die Möbelbranche vertreibt DPS in Zentraleuropa die Softwarelösung SWOOD auf Basis von SOLIDWORKS.

Das Unternehmen hat 40 Standorte in Deutschland, Österreich, der Schweiz, Polen und Tschechien und beschäftigt 600 Mitarbeiter.

Unterstützt werden über 11.000 Kunden in der gesamten Prozesskette von der Konstruktion, über die Berechnung und Fertigung bis hin zur Datenverwaltung und der Abbildung der damit verbundenen kaufmännischen Prozesse. Software- und Schnittstellenentwicklungen sowie Schulungs- und Beratungs-dienstleistungen vervollständigen die kundenorientierte Ausrichtung.

http://www.dps-software.de/

DPS Software GmbH

Epplestraße 225 | Haus 5

70567 Stuttgart

Telefon: +49 (711) 797310-0

Telefax: +49 (711) 797310-29

http://www.dps-software.de

Leitung Öffentlichkeitsarbeit

Telefon: +49 (711) 797310-72

Fax: +49 (711) 797310-29

E-Mail: nrubbe@dps-software.de

![]()

Solidworks kann beides: Design und Funktion

"Nehmen Sie doch Platz." Hinsetzen ist meist einfach. Aber wie kommt man wiederhoch, nach einer, zwei oder drei Stunden? "Knarzen" die Gelenke, tut der Rücken weh, Taubheitsgefühle? Dann war der Stuhl vielleicht nicht ergonomisch. Deshalb versuchen die Stühle-Hersteller, zumindest hierzulande, ihre Produkte immer weiter zu verbessern, damit sie auch bei langer Nutzung nicht an Ergonomie und Funktionalität einbüßen.

Einer davon ist die Dauphin Gruppe mit Hauptsitz im mittelfränkischen Offenhausen bei Hersbruck. Dauphin gilt seit Jahrzehnten als Marktführer in diesem Umfeld. Einer der Haupterfolgsfaktoren dafür ist eben die Integration der beiden Seiten Design/Ergonomie und Technik!

Der Gründer Friedrich-Wilhelm Dauphin, ein gebürtiger Nürnberger, analysierte in den 60er Jahren als Unternehmensberater für den englischen Bürostuhlhersteller, Evertaut, den deutschen Bürostuhlmarkt, um festzustellen, ob der deutsche Markt genügend Potential für dessen Stühle bieten würde.

Da er, im Gegensatz zu seinem Auftraggeber, vom Erfolg in Deutschland überzeugt war, kaufte der damals knapp Dreißigjährige 1968 die deutsche Niederlassung und wagte mit Import, Montage und Vertrieb der englischen Bürostühle den Sprung in die Selbstständigkeit. Anfangs zog der gelernte Kaufmann mit Koffer und Stuhl durch das Land und verkaufte seine Produkte. Der erste Großauftrag kam 1971 von der Regierung Nordrhein-Westfalen, die für die Oberfinanzdirektionen und Oberlandesgerichte über 25.000 Stühle orderte.

Ein weiterer großer Meilenstein war die Verlegung des Unternehmens nach Offenhausen bei Hersbruck im Jahr 1973. In den Folgejahren baute Dauphin eine eigene Wertschöpfungskette auf und stieß eine Reihe von Entwicklungen an: Für jeden Menschen den passenden Stuhl. Dabei spielte die Ergonomie, damals wie heute, eine besondere Rolle.

1992 erfolgte die Gründung der Dachgesellschaft, Dauphin Office Interiors, und das Unternehmen erweiterte sich durch Zukäufe. Herauszuheben sind dabei der Erwerb von Bosse Design (Raum-in-Raum-Lösungen und Tragrohrmöbelsysteme) und bald darauf Züco (Lounge und Konverenzmöbel) in der Schweiz.

Ganz sicher kann die Gründung der "e+b", Dauphin Entwicklungs- und Beteiligungs- GmbH, als Meilenstein bezeichnet werden. Damit war der Rahmen geschaffen für eine umfassende integrierte Entwicklung.

Dauphin ist heute weltweit tätig, mit 23 Vertriebs- und Produktionsgesellschaften. Rund 750 Mitarbeiter stellen ca. 2000 Stühle pro Tag her.

Umfassende Prozesskette zum perfekten Stuhl

Es klang schon an, die Integration des Designs in die Gesamtentwicklung ist ein wesentlicher Faktor. Woher kommen die Designs?

"Rund 70% aller Produkte werden hier im Haus gestaltet, 30% kaufen wir bei externen Designern ein", erläutert Entwicklungsleiter Frank Weisser, zu dessen Bereich auch das Design gehört.

Weiter geht der Weg dann zur Konstruktion und Berechnung. Dort wird die genaue technische Funktionalität der Stühle ausgearbeitet und wo nötig berechnet (z. B. Fußkreuze).

Danach findet die Herstellung von Prototypen statt. Dafür gibt es eine mechanische Fertigung (3Achs-Bearbeitungszentrum), einen 3D-Drucker und eine eigene Polsterei. Das Engineering wird weiter abgerundet von einem Prüffeld, wo Stühle umfassenden, mit dem TÜV abgestimmten, Belastungstests unterzogen werden, um sicherzustellen, dass sie auch wirklich halten. Alle entlang dieser Prozesskette auftretenden "Fehler" werden zurückgespielt an die Konstruktion und dort behoben.

Wie viele CAD-Systeme braucht man für das alles?

Genau 1! Bei Dauphin ist es seit 15 Jahren Solidworks.

Wie ist man auf dieses System gekommen?

Weisser: "Ich hatte bei einer früheren Arbeit bereits Solidworks kennen und schätzen gelernt. Als ich dann hier anfing, stellte ich fest, dass man noch mit Autocad und Mechanical Desktop arbeitete. Ich habe vorgeschlagen, flächendeckend Solidworks einzuführen."

Dieser Vorschlag wurde wohlwollend aufgenommen, dennoch wurden zuerst noch Alternativen geprüft. Diese Überprüfung führte aber zum gleichen Ergebnis: Solidworks wurde das System für die Zukunft! Dazu musste es einige Fähigkeiten mitbringen, z. B. die Erzeugung von hochwertigen Freiformflächen, denn sonst wäre ein Einsatz im Design nicht möglich gewesen. Dazu einige Schlagworte:

- Differenzierung von Volumen und Oberflächenmodellen

- Prüfung von Kontinuitätsbedingungen

- Regel- und splinebasierte Flächen erzeugen

- Hybridmodellierung

- Diagnose und Reparatur importierter Geometrien

- Geometrieanalyse und Optimierung von Flächenübergängen.

Neben der Nutzung dieser integrierten Fähigkeiten ist in der Designabteilung auch noch Solidworks Visualize installiert.

Solidworks Visualize (früher bekannt unter dem Namen Bunkspeed) bietet eine Suite eigenständiger Softwarewerkzeuge, die branchenführende Darstellungsmöglichkeiten mit visuellen, konstruktionsorientierten Funktionen und Arbeitsabläufen kombinieren, die eine einfache und schnelle Erstellung visueller Inhalte ermöglichen.

Mit Visualize ist es möglich, Bilder direkt aus dem CAD zu rendern und perfekt in Szene zu setzen, um bereits früh mit dem Marketing Prozess zu starten.

Wird die Konstruktion geändert, dann reichen wenige Klicks, um vorhandene Bilder wieder zu aktualisieren, womit diese automatisch in den Marketing Materialien geändert werden können.

Dank der Datendurchgängigkeit aller Solidworks-Produkte ist auch diese Visualisierungsmöglichkeit mitten im Fluss der Gesamtlösung.

Sind die Designer fertig, erfolgt die Übergabe in die Konstruktion. "Eine Datenkonvertierung ist hierbei nicht nötig, der Konstrukteur öffnet einfach das Modell der Designer und arbeitet daran weiter." Hier entstehen dann alle technischen Funktionalitäten, die ein Stuhl braucht. Die Funktionen dafür sind in Solidworks reichlich vorhanden.

An der Stelle weist Frank Weisser auf die leichte Erlernbarkeit des Systems hin: "Wer ein Office-Paket beherrscht, kommt schnell in die Systematik von Solidworks hinein und kann in wenigen Tagen damit umgehen!"

Auch die in die Konstruktion integrierte Berechnung ist kein Brief mit sieben Siegeln. Die in Solidworks Premium enthaltenen Berechnungs- und Simulationsmöglichkeiten reichen aus, um die Anforderungen bei+b zu erfüllen.

Gelegentliche Nachprüfungen durch externe Büros mit anderen Programmen zeigen äußerst geringe Abweichungen von 4 – 5%. Außerdem korrelieren die Ergebnisse aus der Konstruktionsabteilung gut mit denen aus dem Prüffeld. "Eine echte ‚Bauchlandung‘ hatten wir jedenfalls noch nicht dabei." (Weisser)

Hernach kann die Geometrie an die Fertigung übergeben werden, um die Prototypen zu produzieren.

Hierfür gibt es u. a. einen CAM-Arbeitsplatz, nahe an der Werkstatt, bestückt mit Solidcam. Dieses System vom Hersteller gleichen Namens ist vollkommen in Solidworks integriert. Darum ist auch hier wiederum keine Datenübertragung nötig, der Anwender ruft lediglich die zu bearbeitenden Teile auf und erzeugt unmittelbar die nötigen NC-Bahnen. Mit deren Hilfe wird das Teil in dem angeschlossenen Bearbeitungszentrum hergestellt.

Ein zweiter Weg führt über einen 3D-Drucker, wo Kunststoffteile im "Fusion"-Verfahren entstehen. Das bedeutet, dass der Kunststoff über Düsen schichtweise aufgetragen wird. Die hierfür nötigen STL-Daten entstehen ebenfalls über Solidworks.

Sind alle Teile beieinander, kann der prototypische Stuhl – ggf. ergänzt durch Polsterteile – montiert, begutachtet und "besessen" werden. "Wir entscheiden selten nach ‚Pixeln‘, sondern nach den realen Eindrücken", wie Weisser berichtet.

Entlang der Prozesskette wird die Arbeit der Ingenieure in Hersbruck durch das PDM-System Solidworks PDM unterstützt. Hier wird im Wesentlichen

– die Zeichnungsverwaltung

– die Modellverwaltung und

– die Dokumentationsverwaltung

durchgeführt.

Insgesamt hat e+b mittlerweile 11 CAD-Lizenzen, 11 PDM-Lizenzen, 1 Solidcam-Lizenz und 1 PDM-Viewer Bundle installiert.

Welche Erfahrungen hat man damit gemacht?

"Wir haben insgesamt sehr gute Erfahrungen gemacht. Die hier gezeigte Durchgängigkeit der Daten hat sich bewährt", betont Frank Weisser. "Wir können die Daten rauf und runter nutzen, ohne über eine Schnittstelle gehen zu müssen."

Was ihn und seine Kollegen freut ist, "die reibungslose Durchgängigkeit: Gestalten, berechnen, fertigen, verwalten- alles mit einer Software und alles hier im Haus darin sehe ich eine Stärke!"

Ebenso zufrieden ist der Entwicklungsleiter mit der Betreuung durch DPS: "Wir haben seit langem ein sehr gutes Verhältnis miteinander und haben uns stets gut betreut gefühlt. Alle Herausforderungen, die auf uns zukamen, konnten gemeinsam bewältigt werden." Gute Voraussetzungen also, um auch in Zukunft herausragende Stuhlkreationen zu erschaffen…

Am 24. Oktober findet in der Dauphin Event Location einer der DPS Launch Days statt. Anmeldung unter: https://infos.dps-software.de/launchdays-2019/

Die DPS Software wurde 1997 gegründet und ist heute der größte selbstständige SOLIDWORKS Reseller in Europa und der größte Sage-Reseller in D-A-CH. Exklusiv vertreibt DPS die ERP Software RPS im deutschsprachigen Raum. Neben den Produkten von SOLIDWORKS hat DPS die CAM-Produkte von SolidCAM im Portfolio. Hinzu kommen DPS eigene Module und Lösungen.

Für die Möbelbranche vertreibt DPS in Zentraleuropa die Softwarelösung SWOOD auf Basis von SOLIDWORKS.

Das Unternehmen hat 40 Standorte in Deutschland, Österreich, der Schweiz, Polen und Tschechien und beschäftigt 600 Mitarbeiter.

Unterstützt werden über 11.000 Kunden in der gesamten Prozesskette von der Konstruktion, über die Berechnung und Fertigung bis hin zur Datenverwaltung und der Abbildung der damit verbundenen kaufmännischen Prozesse. Software- und Schnittstellenentwicklungen sowie Schulungs- und Beratungs-dienstleistungen vervollständigen die kundenorientierte Ausrichtung.

http://www.dps-software.de/

DPS Software GmbH

Epplestraße 225 | Haus 5

70567 Stuttgart

Telefon: +49 (711) 797310-0

Telefax: +49 (711) 797310-29

http://www.dps-software.de

Leitung Öffentlichkeitsarbeit

Telefon: +49 (711) 797310-72

Fax: +49 (711) 797310-29

E-Mail: nrubbe@dps-software.de

![]()

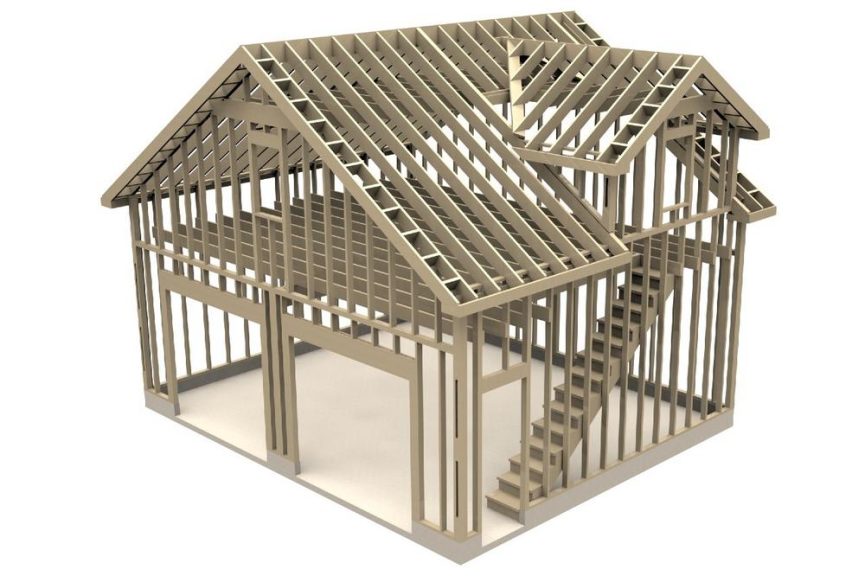

Ganz neu – Modul für Holzkonstruktionen in SWOOD

Ganz neu: SWOOD BW für den Holzbau

Ganz neu auf dem Markt bietet SWOOD jetzt eine Anwendung für Hersteller von Holzkonstruktionen.

Das BW Modul (Beam & Wall) ist speziell für Abbundanlagen entwickelt worden. Aus diesem Modul kann der Anwender beispielsweise direkt eine BVX Datei an CAMBIUM (Software von Hundegger) oder BTL Daten erzeugen und an die jeweilige Maschine weitergeben. Das Modul erkennt alle üblichen Holzverbindungen und gibt diese im jeweiligen Format und mit den entsprechenden Markos an das entsprechende System aus.

Ein Tool, das vor allem die Hersteller kleiner Holzhäuser, Holzdächern, Carports sowie Holz-Spielplätzen die Arbeit enorm erleichtert.

Individuell und benutzerfreundlich

Individuelle Anpassungsmöglichkeiten und technische Erweiterungen machen dem Anwender das Arbeiten leichter und Erhöhen die Qualität während des Konstruktionsprozesses.

So wurde bei SWOOD ein neues benutzerfreundliches 4k-fähiges Benutzerinterface implementiert. Dass alle Icons in verschiedenen Größen dargestellt werden können, schafft Spielraum bei der individuellen Arbeitsweise.

Der Benutzer kann jetzt für jede Monitorgröße seine spezifische Icongröße einstellen und seine persönlichen Einstellungen für das Interface noch benutzerfreundlicher und übersichtlicher gestalten. Das Benutzerinterface kann von jedem User speziell auf seine Wünsche mit den häufig verwendeten Befehlen und Funktionen angepasst werden.

Flexibler und noch schneller Möbel bauen

Der komplett neu entwickelte Einfüge-Dialog von SWOOD Design macht das Planen und Konstruieren von Möbeln (Eckbänken / Treppen / Theken / Korpen usw.) noch einfacher. So werden Bezüge und Verknüpfungen von mehreren Platten automatisch von SWOOD erstellt. Mit dieser Funktion spart der Anwender sehr viel Zeit und ist hoch flexibel in der Konstruktion.

Wie im Bild 2 zu sehen, können die Endpunkte einfach auf die Flächen gezogen werden. Somit werden die Bezüge sofort zueinander hergestellt. Die Platten oder Bibliothekselemente lassen sich sehr schnell per Tastenkombinationen (Shortcut´s) positionieren. Bei Änderungen der Plattenstärke in Abhängigkeit vom Material werden die Längen und alle sonstigen Bezüge direkt mit verrechnet.

So ändern sich beispielsweise die Höhen der Minifixverbinder in Abhängigkeit vom Material.

Für die effektive tägliche Arbeit kann Anwender die entsprechenden Konstruktionsregeln selbst definieren oder einfach die vordefinierte mitgelieferte Bibliothek verwenden.

Automatische CAM Bearbeitungen mit SWOOD CAM 2019

Mit SWOOD CAM lassen sich alle Standardbearbeitungen (Bohren, Fräsen, Nuten, Sägeschnitte, Taschenbearbeitungen und Clamex-Bearbeitungen) automatisch an die Maschine übergeben. Für unterschiedliche Bauteile können Vorlagen selbst erstellt und in die Bibliothek kopiert werden.

Der Anwender erstellt einmalig seine gewünschten Arbeitsfolgen in einem Bauteil. In diesen Arbeitsfolgen berücksichtigt der Anwender seine gewünschten Bearbeitungen von allen 6 Seiten. Die Bearbeitungen für die zweite Seite werden über einen NC-Stop nach der ersten Seite getrennt.

Jeder Kunde mit differierendem Maschinenpark, kann zum Beispiel für seine vorhandene Nesting-Maschine und sein stehendes Bohrzentrum problemlos unterschiedliche NC-Programme für seine Maschinen erzeugen. Mit SWOODCAM ist es möglich jedes gängige WOP System wie beispielsweise NC-HOPS, WOODWOP, IMAWOP, Xilog Plus, Maestro, Biesse B-Solid, Masterwood, EluCAD etc. direkt anzusteuern.

Die DPS Software wurde 1997 gegründet und ist heute der größte selbstständige SOLIDWORKS Reseller in Europa und der größte Sage-Reseller in D-A-CH. Exklusiv vertreibt DPS die ERP Software RPS im deutschsprachigen Raum. Neben den Produkten von SOLIDWORKS hat DPS die CAM-Produkte von SolidCAM im Portfolio. Hinzu kommen DPS eigene Module und Lösungen.

Für die Möbelbranche vertreibt DPS in Zentraleuropa die Softwarelösung SWOOD auf Basis von SOLIDWORKS.

Das Unternehmen hat 40 Standorte in Deutschland, Österreich, der Schweiz, Polen und Tschechien und beschäftigt 600 Mitarbeiter.

Unterstützt werden über 11.000 Kunden in der gesamten Prozesskette von der Konstruktion, über die Berechnung und Fertigung bis hin zur Datenverwaltung und der Abbildung der damit verbundenen kaufmännischen Prozesse. Software- und Schnittstellenentwicklungen sowie Schulungs- und Beratungs-dienstleistungen vervollständigen die kundenorientierte Ausrichtung.

DPS Software GmbH

Epplestraße 225 | Haus 5

70567 Stuttgart

Telefon: +49 (711) 797310-0

Telefax: +49 (711) 797310-29

http://www.dps-software.de

Leitung Öffentlichkeitsarbeit

Telefon: +49 (711) 797310-72

Fax: +49 (711) 797310-29

E-Mail: nrubbe@dps-software.de

![]()