Gut geschulte Mitarbeiter steigern die Produktivität

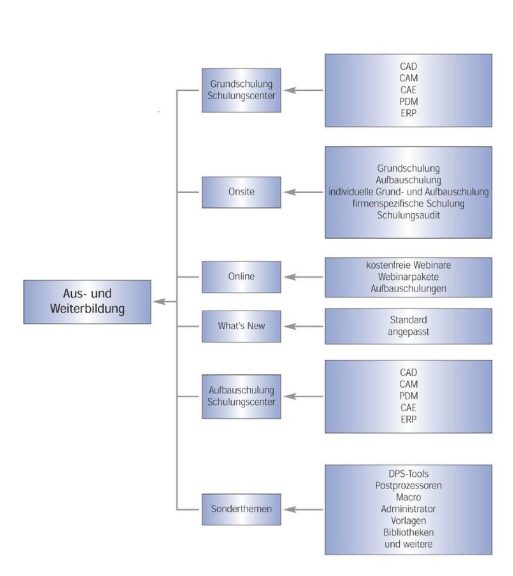

DPS Software hat Workshops, Schulungen, Webinare sowie die Wissensplattform iKnow entwickelt, um Anwender praxisnah zu unterstützen.

Die Produktpalette bietet von der Idee über die Konstruktion bis zur Fertigung ein breites Angebot von Software-Schulungen, die von zertifizierten Trainern abgehalten werden. Ob vor Ort in den Firmen, online über Kurse und Webinare oder an einem der 24 Schulungs-Standorte von DPS Software in Deutschland, Österreich, Schweiz oder Polen – durch das breite und professionelle Angebot findet jeder IT Anwender von SOLIDWORKS, SolidCAM, SWOOD oder einem der firmeneignen Software Entwicklungen seinen optimalen Kurs.

DPS Software entwickelt auch individuelle Schulungen für firmenspezifische Bedürfnisse. „Nur wenn wir den Kunden da abholen, wo er steht und sich weiterentwickeln will, kann er seine Zeit optimal einsetzen und seine Arbeitsprozesse optimieren. Unsere Kunden nutzen diese Möglichkeit immer häufiger“, so Geschäftsführer Service, Dr. Marcus Knieps.

Neue Kurse in 24 Geschäftsstellen der DPS Software

Elektronikentwicklung optimieren

Die Herausforderungen im Gerätebau liegen häufig in immer komplexeren Geräten mit einer hohen Bauteildichte und schnellen Innovationszyklen. Die daraus entstehende höhere Wärmeübertragung kann ein Risiko werden und zum Ausfall führen. Hinzu kommt, dass Änderungsanforderungen durch verschiedene Einbausituationen und elektrischen Erfordernissen häufig Bestückungsvarianten und flexible Leiterplatten erfordern.

Mit dem SOLIDWORKS PCB Modul erlernt man die Möglichkeiten und Features der Software für den Entwurf elektronischer Leiterplatten voll auszuschöpfen. Dazu macht eine durchgehenden Projektaufgabe die Teilnehmer mit der Arbeitsweise der Software im Alltag vertraut.

Visual Components oder wie man ein Fabriklayout plant

Hier zählt nicht graue Theorie, sondern das optimale Ausloten der Möglichkeiten, die diese Software für die Planung einer Fabrik ermöglicht. Anhand von Fallbeispielen und eines durchgehenden Projektes ist man für die Herausforderungen an seinem Arbeitsplatz gerüstet.

Eine Aufbauschulung vermittelt das Wissen rund um die grundlegenden Arbeitsweisen mit dem eCatalog.

So baut man Möbel

Die neuen Schulungen mit dem voll in SOLIDWORKS integrierten CAD Software SWOOD Design macht konstruieren leicht. Einmal entwickelte Möbel können als Bausteine einfach parametrisch variiert werden. Hier lernt man Material- und

Kantenbibliotheken zeitsparend einzusetzen und endlich hat man wieder Spaß an der Entwicklung neuer Varianten.

Immer beliebt

Zu den beliebtesten Schulungen zählen übrigens die Grundschulung SOLIDWORKS und die What’s New Schulungen zur neuen Version SOLIDWORKS 2018.

Flatrate Schulungen

Na ja, ganz Flatrate sind sie nicht, aber das Produktivitätspaket der DPS für SOLIDWORKS hat 15 Schulungsmodule, die ein Anwender in einem der 24 Schulungszentren von DPS Software innerhalb eines Jahres zu einem Paketpreis kennenlernen kann. Frei wählbar.

Hohe Zufriedenheit

Die Schulungsmannschaft mit ihren über 75 Trainern bei DPS Software freut sich besonders über die Resonanz: 80 % der Kursteilnehmer geben die Schulnote 1 und 95 % wollen wiederkommen.

Alle neuen oder bewährten Schulungen sowie Ansprechpartner für individuelle Angebote findet man unter:

Die DPS Software GmbH wurde 1997 gegründet und ist heute der größte selbständige SOLIDWORKS Reseller in Europa und der größte Sage-Reseller in D-A-CH. Neben den Produkten von SOLIDWORKS hat DPS die CAM-Produkte von SolidCAM im Portfolio. Hinzu kommen DPS eigene Module und Lösungen.

Für die Möbelbranche vertreibt DPS im deutschsprachigen Raum die Softwarelösung SWOOD auf Basis von SOLIDWORKS.

Das Unternehmen hat 31 Standorte in Deutschland, Österreich, der Schweiz und Polen. Die Zahl der Mitarbeiter ist auf über 450 gestiegen.

Unterstützt werden mehr als 9.500 Kunden in der gesamten Prozesskette von der Konstruktion, über die Berechnung und Fertigung bis hin zur Datenverwaltung und der Abbildung der damit verbundenen kaufmännischen Prozesse. Software- und Schnittstellenentwicklungen sowie Schulungs- und Beratungs-dienstleistungen vervollständigen die kundenorientierte Aus-richtung.

DPS Software GmbH

Epplestraße 225 | Haus 5

70567 Stuttgart

Telefon: +49 (711) 797310-0

Telefax: +49 (711) 797310-29

http://www.dps-software.de

Leitung Öffentlichkeitsarbeit

Telefon: +49 (711) 797310-72

Fax: +49 (711) 797310-29

E-Mail: nrubbe@dps-software.de

![]()

Die professionelle CAD-CAM-Lösung für die Möbelbranche

SWOOD Möbelsoftware – Flexibilität und Zuverlässigkeit

Eine smarte Möbelproduktion benötigt durchgängige Prozessketten vom Design über die Fertigung bis hin zur Logistik. Doch hierfür müssen auch alle Prozesse vernetzt

sein und miteinander kommunizieren können. SWOOD bietet mit seiner neuen Technologie exakt diese Durchgängigkeit mit der Vision Industrie 4.0, ohne den Schreiner zu überfordern, da die Software intuitiv erlernbar ist.

Für den zuverlässigen Einsatz setzt die Software als einziger Anbieter vollintegriert auf SOLIDWORKS von Dassault Systèmes und ist als einzige Möbelsoftware von Dassault zertifiziert. Für den Anwender heißt das: sichere Weiterentwicklung und ständig optimierte Benutzerfreundlichkeit.

Was bietet SWOOD Design

SWOOD Design hat speziell für die Möbelbranche optimierte Funktionen, so dass die Konstruktion wesentlich einfacher, schneller und strukturierter erfolgen kann. Bauteile und Gruppen wie zum Beispiel Korpusse, Böden, Schubkästen und Rückwände werden regelbasiert mit vielschichtigen Verbindungsfunktionen erstellt. In der Praxis heißt das: einmal gefertigte Möbel können in der SWOODBox, einer Bibliothek, abgespeichert und für jeden Auftrag individuell angepasst werden. Beschläge, Verbinder und andere Zukaufteile können vom Hersteller importiert und mit regelbasierten Funktionen versehen werden. So werden gerade in einer Zeit, in der Fachleute schwer zu finden sind, Arbeitsprozesse stark verkürzt und komplexe Innenausbauarbeiten durch eine hohe Flexibilität verbessert.

Dabei hilft die intuitive Bedienerfreundlichkeit mit Windowsoberfläche und Drag und Drop Funktionalität, sich schnell in die Systematik einzuarbeiten.

SWOOD-Center: Möbelentwurf für Jedermann

Jetzt ist es mit dem SWOOD-Center auch möglich, SWOOD Design Konstruktionen von „außen“, also über einen Webshop, ein ERP System oder über ein entsprechendes Front-End zu steuern. Durch diese Möglichkeit werden Prozesse weiter optimiert und stellen eine sichere und den Konstruktionsregeln entsprechende Durchgängigkeit dar. Auch für Anwender, die keinerlei Konstruktionskenntnisse besitzen.

Über das neue SWOOD Center lassen sich also einzelne Parameter unabhängig von der Konstruktion steuern. Während der Konfiguration prüft SWOOD Center sofort die Machbarkeit und gibt dem Anwender ein Feedback ob die Änderung aufgrund der hinterlegten Konstruktions- und Fertigungsregeln realisiert werden kann.

Eine Lösung, die den Kunden der DPS Software GmbH innerhalb der SOLIDWORKS Umgebung zur Verfügung steht und mit dem die Prozesse von der Konstruktion bis zu Fertigung weiter automatisiert werden.

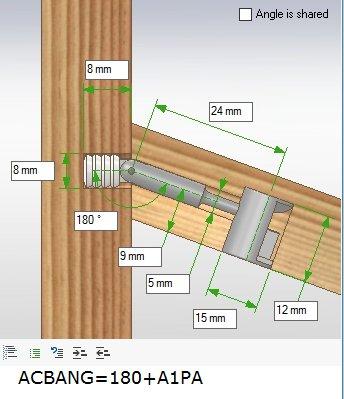

Neues im CAD zur Messe – zu Kanten, Furnieren und Verbindungen

Termingerecht zur Holz-Handwerk bietet SWOOD eine Vielzahl neuer Verbinder, die quasi jede denkbare Verbindung ermöglicht. Dabei können Kontaktflächen für Verbindungen beliebig angepasst werden und gleichzeitig ausgewählt. In einem Schritt ist alles verbunden.

Neu ist auch das unkomplizierte Überfurnieren von Kanten, wobei vollautomatisch Änderungen von Materialstärken von der Software erkannt werden.

SWOOD CAM – Anbindung kein Problem

Mit SWOOD CAM hat der Anwender eine sehr leistungsfähige, professionelle Maschinenanbindung, die eine dreidimensionale Möbelkonstruktion in einzelne Bauteile zerlegt. Das notwendige CNC-Programm wird automatisch erzeugt. 3-achsig, 4-achsig bis 5-achisige Fräsbahnen können voll interpoliert ein CNC Bearbeitungszentrum ansteuern. Mit einer 3D-Simulation wird dafür gesorgt, dass Kollisionen Vergangenheit sind. Es gibt also keine Schnittstelle mehr und der Anwender bleibt von der Konstruktion bis zum Maschinenprogramm auf einer Oberfläche.

Neues im CAM zur Messe

Die Technologien im SWOOD CAM wurden weiterentwickelt und verbessert. So können zum Beispiel Faserverläufe aus der Konstruktion der NC Bearbeitung übergeben werden. Neue umfangreiche An- und Abfahrtsstrategien sorgen dafür, dem Anwender Zeit und Material zu sparen.

Auch im Bereich Nutsägen, Grenzwinkel und Maserungen zeigt DPS am Stand Neues von SWOOD CAM.

Zudem wurde in der neuen SWOOD CAM Version die Option zur Ansteuerung von Maschinen im BVX Format realisiert.

SWOOD auf der Holz-Handwerk kennenlernen

DPS Software mit einem eigenen Team zur „Branchenlösung Holz“ vertreibt SWOOD in D-A-CH exklusiv.

Vorträge zu SWOOD Design (Konstruktion) und SWOOD CAM (Maschinenanbindung) werden täglich um 11 Uhr und 14.30 Uhr am Stand der DPS Software angeboten. Interessenten können sich aber auch jederzeit für eine Online-Präsentation oder einen Infotag anmelden:

http://www.dps-software.de/swood-design/

Auf der Holz-Handwerk in Nürnberg findet man DPS Software in der Halle 11.1, Stand 180: www.dps-software.de/holzhandwerk

Vorträge zu SWOOD am Stand der DPS Software auf der Holz-Handwerk in Nürnberg Halle 11.1, Stand 180, jeweils 11 Uhr und 14.30 Uhr jeden Tag

- Hochwertige, individuelle CAD-CAM Lösungen im Innenausbau

Anhand von Kundenbeispielen zeigt DPS wie man in kürzester Zeit durch den Einsatz von SWOOD Design und SWOOD CAM die Qualität verbessern und Zeit einsparen kann.

- Nicht nur mit Holz: SWOOD Design und SWOOD CAM

Hochwertige Möbel sind heute meist aus verschiedenen Materialien. Anhand von Kundenbeispielen zeigt DPS wie die Fertigungskette CAD/CAM auch mit verschiedenen Materialien realisiert werden kann.

- SWOOD Design und CAM – professionell und einfach erlernbar

Hochwertige Möbel und Innenausbau kann mit der passenden Software kreativer, schneller und exakter realisiert werden.

Anmeldung zur Holz-Handwerk unter

Die DPS Software wurde 1997 gegründet und ist heute der größte selbständige SOLIDWORKS Reseller in Europa und der größte Sage-Reseller in D-A-CH. Neben den Produkten von SOLIDWORKS hat DPS die CAM-Produkte von SolidCAM im Portfolio. Hinzu kommen DPS eigene Module und Lösungen.

Für die Möbelbranche vertreibt DPS im deutschsprachigen Raum die Softwarelösung SWOOD auf Basis von SOLIDWORKS.

Das Unternehmen hat 31 Standorte in Deutschland, Österreich, der Schweiz und Polen. Die Zahl der Mitarbeiter ist auf über 450 gestiegen.

Unterstützt werden 9.500 Kunden in der gesamten Prozesskette von der Konstruktion, über die Berechnung und Fertigung bis hin zur Datenverwaltung und der Abbildung der damit verbundenen kaufmännischen Prozesse. Software-und Schnittstellenentwicklungen sowie Schulungs- und Beratungs-dienstleistungen vervollständigen die kundenorientierte Aus-richtung.

http://www.dps-software.de/

DPS Software GmbH

Epplestraße 225 | Haus 5

70567 Stuttgart

Telefon: +49 (711) 797310-0

Telefax: +49 (711) 797310-29

http://www.dps-software.de

Leitung Öffentlichkeitsarbeit

Telefon: +49 (711) 797310-72

Fax: +49 (711) 797310-29

E-Mail: nrubbe@dps-software.de

![]()

DPS Software mit SolidCAM auf der METAV 2018

Daher benötigen die Kunden Partner, die den Überblick behalten. Bei der Lösung jedes Bausteines immer den gesamten Prozess verstehen und die Vernetzung der Abläufe auch für zukünftigen zu integrierenden Aufgaben gewährleistet.

In den letzten 20 Jahren hat das Softwarehaus daher Softwarelösungen der Marktführer SOLIDWORKS von Dassault Systèmes, Sage und SolidCAM in ihrem Portfolio zu optimierten Lösungen für mittelständische Unternehmen zusammengeführt. Ergänzt durch eigene Softwarelösungen u.a. zur Automatisierung.

DPS Software – CAM Kompetenz von A-Z

Auf der METAV in Düsseldorf wird DPS Software durch das Competence Center CAM des Unternehmens vertreten sein. Früher als alle anderen Anbieter legte DPS Software Wert darauf, Spezialisten zu vereinen, die nicht nur CAD/CAM, sondern auch DNC, Werkzeugverwaltungs-Systeme, NC-Projektverwaltungssysteme und Reverese Engineering implementieren. Ob allgemeine Beratung zur Fertigungsoptimierung, Maschinensimulation oder das Erstellen von Postprozessoren – DPS Software garantiert, dass alles aus einer Hand kommt und somit eine Harmonisierung kein Problem darstellt.

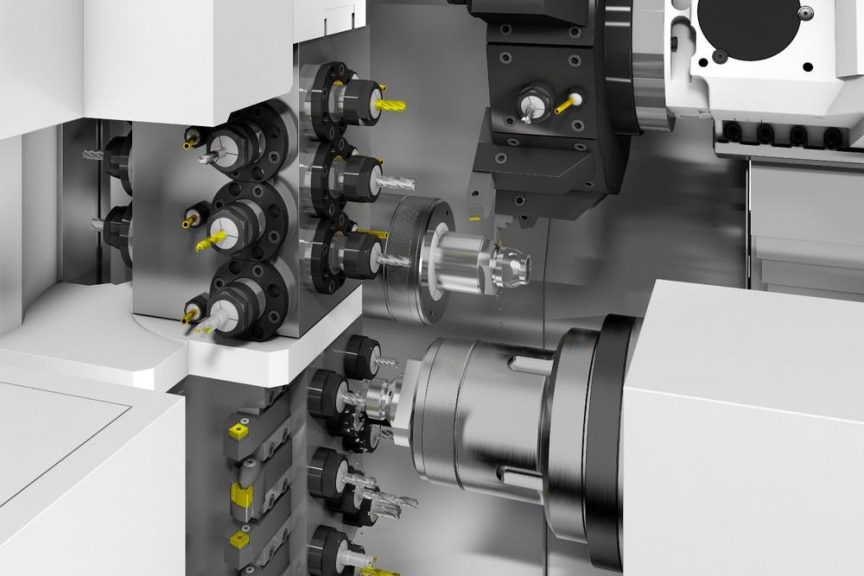

Auf der METAV wird DPS einen Schwerpunkt auf die CAM Lösung mit SolidCAM legen.

SolidCAM 2017: Integrierte CAM-Programmierung für komplexe Drehfräszentren

Mit neuen und erweiterten Funktionalitäten des Drehfräsmoduls können komplexe Multikinematik- und Multitasking-Drehfräszentren wie z.B. die Chiron FZ12MT, Bumotec S191, Willemin 508MT etc. sehr schnell und einfach programmiert werden. Ein neuer Synchronisationsmanager, eine vollständige Maschinenvorschau und direkt in SolidCAM anwendbare Maschinenkontrollzyklen erleichtern die effiziente Programmierung und Einrichtung von Mehrkanalmaschinen sowie die optimale Synchronisierung der Bearbeitungen. Das Drehfräs-Modul der aktuellen SolidCAM-Version verfügt über neue Funktionen für die benutzerfreundliche CAM-Programmierung von CNC-Lang- und Kurzdrehmaschinen. Darüber hinaus profitieren Anwender der CAM-Komplettlösung von zahlreichen Erweiterungen in den Modulen 2.5D Fräsen, 3D High-Speed-Schruppen und Schlichten, simultane 5-Achs-Bearbeitung, Drehen und in der hocheffizienten iMachining-Schrupptechnologie. Anwendungsübergreifend wurde die Performance beim Handling komplexer Bauteile wesentlich verbessert.

Ein effizienter Workflow von der Idee über die Konstruktion, CNC-Programmierung, Werkzeugverwaltung, Datenübertragung, Spann- und Fertigungstechnik bis zum CNC-Bearbeitungszentrum und der Qualitätssicherung muss gerade in Zeiten von Industrie 4.0 absolut reibungslos funktionieren. In SolidCAM ermöglichen deshalb zahlreiche Schnittstellen zu Drittanbietern die problemlose Integration des CAM-Systems in den Produktionsprozess. So können beispielsweise komplett voreingestellte Werkzeuge mit den dazugehörigen Werkzeughaltern und Schnittdaten aus externen Werkzeugkatalogen eingelesen werden.

Mit SolidCAM schaffen sich kleine und mittelständische Unternehmen dank höherer Produktivität im CAD-CAM sowie kürzerer Fertigungszeiten klare Wettbewerbsvorteile. Am SolidCAM-Stand A97 in Halle 14 wird auf einer Brother R450X1, einem modernen Vertikal-Bearbeitungszentrum mit SolidCAM LIVE zerspant.

Mehr Information unter http://www.dps-software.de/cam/

Die DPS Software wurde 1997 gegründet und ist heute der größte selbständige SOLIDWORKS Reseller in Europa und der größte Sage-Reseller in D-A-CH. Neben den Produkten von SOLIDWORKS hat DPS die CAM-Produkte von SolidCAM im Portfolio. Hinzu kommen DPS eigene Module und Lösungen.

Für die Möbelbranche vertreibt DPS im deutschsprachigen Raum die Softwarelösung SWOOD auf Basis von SOLIDWORKS.

Das Unternehmen hat 31 Standorte in Deutschland, Österreich, der Schweiz und Polen. Die Zahl der Mitarbeiter ist auf 450 gestiegen.

Unterstützt werden 9.000 Kunden in der gesamten Prozesskette von der Konstruktion, über die Berechnung und Fertigung bis hin zur Datenverwaltung und der Abbildung der damit verbundenen kaufmännischen Prozesse. Software-und Schnittstellenentwicklungen sowie Schulungs- und Beratungs-dienstleistungen vervollständigen die kundenorientierte Aus-richtung.

DPS Software GmbH

Epplestraße 225 | Haus 5

70567 Stuttgart

Telefon: +49 (711) 797310-0

Telefax: +49 (711) 797310-29

http://www.dps-software.de

Leitung Öffentlichkeitsarbeit

Telefon: +49 (711) 797310-72

Fax: +49 (711) 797310-29

E-Mail: nrubbe@dps-software.de

![]()

„Beste Qualität für alle Fälle“

Wer etwas bearbeiten, montieren oder prüfen will, muss seine Werkstücke oder Baugruppen spannen. Das kann im einfachsten Fall mit einem Schraubstock geschehen. Viel besser und performanter geht es aber mit spezialisierten Spannsystemen.

In diesem Geschäft ist die Andreas Maier GmbH & Co. KG (AMF) tätig. Der führende Hersteller weist in seinem Katalog über 6000 Einzelkomponenten rund um das Spannen aus. Da wird wohl jeder das finden was er braucht.

AMF wurde bereits 1890 durch Andreas Maier gegründet, der zunächst Türschlösser produzierte. In den 20er Jahren des letzten Jahrhunderts kamen dann Schraubwerkzeuge hinzu und nach dem zweiten Weltkrieg haben die Schwaben in Richtung Spanntechnik diversifiziert, und zwar in Hinsicht auf Werkstücke und Werkzeuge.

Von Mitte der 60er bis Mitte der 80er Jahre kamen Schnellspanner und hydraulische Spannsysteme hinzu. In 2004 wurde das Nullpunkt-Spannsystem „Zero-Point“ (siehe Kasten), ein paar Jahre später die Magnet- und Vakuumspanntechnik realisiert. Heute ist AMF Komplettanbieter in der Spanntechnik und durch stetige Weiter- und Neuentwicklungen, Marktführer in diesem Bereich.

„Unser Unternehmen befindet sich nach wie vor in der Hand der Gründerfamilie und hat heute rund 250 Mitarbeiter“, so der Konstruktionsleiter Rainer Zimmermann. Verkauft wird weltweit mit einem Schwerpunkt Deutschland und Europa.

Neben den hier nur kurz angedeuteten Spannsystemen, „werden auch noch Schlösser gebaut, nämlich für Industrie- und Gartentore“, wie Zimmermann weiter ausführt. Auch die Schraubwerkzeuge befinden sich weiter im Angebot.

Neben dem Katalogprogramm konstruiert und fertigt AMF viele individuelle Spannlösungen nach Kundenbedarf.

Hierbei spielt höchste Präzision eine große Rolle. Zimmermann: „Wir fertigen unsere Produkte mit Genauigkeiten unter 0,005 mm.“

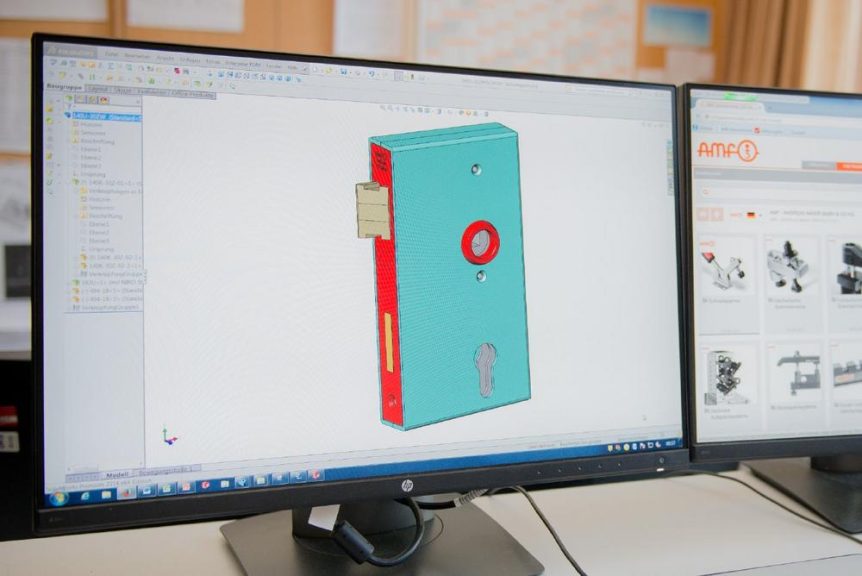

Klar, dass man dieses umfangreiche Spektrum nicht ohne leistungsfähige CAx-Systeme realisieren kann.

AMF hat sich bereits 1997 für SOLIDWORKS von Dassault Systèmes interessiert und wurde somit einer der ersten Kunden von DPS Software. Die Herren, die das System damals vorstellten, waren der Geschäftsführer Manfred Gravius und der heutige Geschäftsführer für den Bereich Service, Dr. Marcus Knieps.

Sie müssen ihre Sache gut gemacht haben, denn es kam nicht nur zum Abschluss, sondern AMF ist ihnen über zwei Jahrzehnte treu geblieben.

Steil nach oben…

…ging unterdessen auch die Karriere von DPS selbst. Aus dem Kleinbetrieb von damals wurde der größte selbständige SOLIDWORKS Reseller in Europa und zudem der größte Sage-Händler im D-A-CH Bereich, mit mittlerweile 450 Mitarbeitern und 31 Niederlassungen. Neben den Produkten von SOLIDWORKS hat DPS die CAM-Produkte von SolidCAM im Portfolio.

Das Unternehmen aus Leinfelden-Echterdingen hat schon früh begonnen, den großen Hauptsystemen eigene kleine Pakete an die Seite zu stellen und auch individuelle Software für einzelne Kunden zu entwickeln. Sicher einer der Faktoren für den Erfolg.

Dabei hat man sich keineswegs gescheut, die Expertise von Kunden mit einzubeziehen, wie auch im Fall von AMF: „Wir waren bei DPS an der einen oder anderen Stelle schon ein bisschen Mitentwickler“, wie Regina Gabriel, Konstrukteurin und Betreuerin der Technischen EDV, anmerkt.

PDM-System als Daten-Backbone

„Nachdem wir zunächst mit SOLIDWORKS allein gestartet sind, war bald klar, dass wir eine Datenverwaltung brauchen“, so Regina Gabriel weiter.

Man hat dann den Markt genau angeschaut, einzelne Systeme auch näher unter die Lupe genommen, sich dann aber doch für SOLIDWORKS PDM Professional entschieden. Gabriel: „Nur damit konnten wir im Zusammenspiel mit CAD die nötige Flexibilität erreichen. Wir haben auf der einen Seite eine Serienproduktion und auf der anderen Seite eine projektbezogene Produktion. Um beides zu steuern, brauchen wir ein entsprechend flexibles PDM-System.

SOLIDWORKS PDM Professional ist eine Datenverwaltungslösung mit vollem Funktionsumfang für große und kleine Unternehmen.

Sein Datentresor, basierend auf dem Microsoft SQL Server, stellt sicher, dass alle Daten gespeichert sind und von autorisierten Benutzern innerhalb des Unternehmens abgerufen werden können.

SOLIDWORKS PDM Professional ist leicht zu implementieren, vollständig konfigurierbar und über die API erweiterbar. Die PDM-Lösung führt Produktteams effizient durch ihren Entwicklungsprozess und stellt sicher, dass die Teammitglieder zur richtigen Zeit Zugriff auf die richtigen Daten haben.

Die Einführung des Systems erfolgte bei AMF in enger Zusammenarbeit mit DPS. „Ich habe die Beratung durch die Fachleute dort als sehr gut empfunden, und die enge Kooperation führte zu einem Ergebnis, welches wir allein nicht hinbekommen hätten“, so Gabriel.

In Ergänzung zu dem PDM-System wurde die „Jobbox“ bei AMF eingeführt, ein Software-paket, das von DPS selbst entwickelt wurde.

Die Jobbox ist ein Tool für die einfache Automatisierung von Prozessen durch die Anlage von benutzerdefinierten Batch-Prozessen, ohne Programmierkenntnisse und mit einer komfortablen Benutzeroberfläche.

Sie dient bei AMF als Plot Server, zur Freigabeverwaltung, zur Verwaltung von Zeichnungsstati und als Datenübergabestelle für Fertigung und Qualitätskontrolle. Die Jobbox kann in einem gewissen Umfang selbst veränderten Betriebsbedingungen angepasst werden, „darüber hinaus müssen die Programmierer bei DPS ran“, wie R. Gabriel sagt.

Kein Wunder, dass ein Hersteller mit über 6000 Katalogteilen ein Tool braucht, in dem Norm- und Wiederholteile gespeichert und schnell wieder gefunden werden können. Das ist bei AMF die Varbox, die ebenfalls von DPS kommt und eine Bibliothek mit Normteilen für Solidworks darstellt, die natürlich kundenspezifisch erweitert werden kann.

Ansonsten werden die Kataloge von Cadenas genutzt, wo man auch seine eigenen Teile publiziert. Hierzu ist es Cadenas gelungen, Teile auch „beweglich“ zu machen. Unter anderem können Maximalpositionen von beweglichen Teilen sichtbar gemacht werden (Kolben eingefahren bzw. Kolben ausgefahren oder Klappe ganz auf oder ganz zu etc.).

Das „Labor“ im PDM

„Wenn wir eine neue Entwicklung beginnen“, sagt Regina Gabriel, „haben wir einen Bereich im PDM-System, wo wir z. B. Versuchsergebnisse verwalten können, wo wir viele Varianten darstellen können, ohne Änderungsindizes vergeben zu müssen, wo wir arbeiten können, ohne schon Produktnamen zu haben oder eine Produktnummer etc.“. Dieser „Labor“-zustand hilft den Konstrukteuren kreativ zu sein, vieles auszuprobieren und dennoch nichts zu verlieren.

Man könne auch sagen, die „Musenkussphase“ wird optimal unterstützt.

Erst danach wird entschieden, ob aus den Neuentwürfen ein Katalogprodukt wird oder nicht.

Falls ja, beginnt die eigentliche Konstruktion bis ins Detail. Dabei helfen Simulationen, wie die Festigkeitsanalyse mit Hilfe von FEM-Berechnungen. Die entsprechenden Funktionalitäten bringt SOLIDWORKS Premium gleich mit. Und kinematische Analysen werden mit dem SOLIDWORKS Animator durchgeführt. Liegen alle Details fest, werden die Daten nicht nur im Engineering genutzt, sondern sie werden als Katalogdaten an das Produktmanagement weitergereicht und schlussendlich an die Werbeabteilung, die den Katalog herstellt. Die entsprechenden Daten gehen auch an Cadenas, wo sie in deren Kataloge eingepflegt werden.

Wie schon kurz dargelegt, gelangen die Konstruktionsdaten über die Jobbox zum NC-Programmiersystem und zur Messtechnik. Denn „beste Qualität für alle Fälle“ braucht auch neben einer hochgenauen Fertigung eine exzellente Messtechnik.

So viel zur Prozesskette selbst.

Wie beurteilen die Konstruktionsprofis ihre CAx-Lösung heute?

Von Anfang an, so heißt es, waren die sehr guten Schnittstellen von SOLIDWORKS sehr hilfreich. „Wir bekommen oft Daten von ganz verschiedenen Kunden und müssen damit umgehen können“ (Gabriel).

Gelobt werden außerdem das „gute Handling des Systems“ und die damit mögliche flexible Arbeitsweise. Wenn ein neues Projekt begonnen wird, schaut man zunächst, ob etwas Ähnliches bereits gemacht wurde und im PDM-System vorliegt. Dabei ist es wichtig, kurze Antwortzeiten zu haben, um nicht „ewig“ zu suchen. Regina Gabriel: „Wenn die Maße und Sachmerkmale richtig gesetzt wurden, sind wir bei der Suche mit SOLIDWORKS PDM sehr schnell!“

Auch die Zusammenarbeit mit DPS Software ist direkt und schnell. Die Ausbildung der Mitarbeiter findet bei DPS statt, die laufende Betreuung wird durch DPS geleistet und für neue Trends, ob persönlich von den Beratern oder auf den Foren vorgestellt, hat AMF immer ein offenes Ohr. So kann man sich mittelfristig auch eine papierlose Prozesskette in der Fertigung mit MBD vorstellen.

Am Ende bleibt also festzustellen, die Systeme laufen gut, kein Stress mit dem Hersteller, darüber hinaus hilft man sich gegenseitig und das schon seit langer Zeit. Mehr geht nicht…

Das AMF-Zero-Point-System

Durch den Einsatz moderner AMF-Nullpunktspannsysteme optimieren die Anwender den Vorrichtungs- und Werkstückwechsel in ihrer Fertigung, senken dadurch die Rüstzeiten an der Maschine um bis zu 90% und sparen so bares Geld!

Die Vorteile der Nullpunktspanntechnik liegen auf der Hand:

> Erhöhung der Maschinenlaufzeit

> Sehr schneller Werkstück- oder Vorrichtungswechsel

> Hohe Wiederholgenauigkeit

> Für alle Maschinen eine einheitliche Schnittstelle

> Positionieren und Spannen in einem Arbeitsgang

– Karl Obermann –

Die DPS Software wurde 1997 gegründet und ist heute der größte selbständige SOLIDWORKS Reseller in Europa und der größte Sage-Reseller in D-A-CH. Neben den Produkten von SOLIDWORKS hat DPS die CAM-Produkte von SolidCAM im Portfolio. Hinzu kommen DPS eigene Module und Lösungen.

Für die Möbelbranche vertreibt DPS im deutschsprachigen Raum die Softwarelösung SWOOD auf Basis von SOLIDWORKS.

Das Unternehmen hat 31 Standorte in Deutschland, Österreich, der Schweiz und Polen. Die Zahl der Mitarbeiter ist auf 450 gestiegen.

Unterstützt werden 9.000 Kunden in der gesamten Prozesskette von der Konstruktion, über die Berechnung und Fertigung bis hin zur Datenverwaltung und der Abbildung der damit verbundenen kaufmännischen Prozesse. Software-und Schnittstellenentwicklungen sowie Schulungs- und Beratungsdienstleistungen vervollständigen die kundenorientierte Ausrichtung.

http://www.dps-software.de/

DPS Software GmbH

Epplestraße 225 | Haus 5

70567 Stuttgart

Telefon: +49 (711) 797310-0

Telefax: +49 (711) 797310-29

http://www.dps-software.de

Leitung Öffentlichkeitsarbeit

Telefon: +49 (711) 797310-72

Fax: +49 (711) 797310-29

E-Mail: nrubbe@dps-software.de

![]()

CAM mit iMachining in der Praxis: Bearbeitungszeit um 2/3 verkürzt

Kleine Stückzahlen, eine hohe Qualität, individuelle kundenspezifische Ausführungen, guter Service und weltweite Lieferfähigkeit, das alles schafft man heute nur noch, wenn man entlang der Prozesskette die bestmöglichen Tools einsetzt. Das gilt ganz besonders für kleine bis mittelgroße Unternehmen. Die Odenwälder Kunststoffwerke Gehäusesysteme (OKW) gehört zu dieser Kategorie.

Das Unternehmen wurde 1948 von Dr. Herbert Schneider in 74722 Buchen/Odenwald gegründet und befindet sich noch immer im Besitz der Gründerfamilie.

Die OKW-Produkte, nach wie vor Drehköpfe und Gehäuse, werden weltweit vermarktet. In acht Ländern auf vier Kontinenten gibt es eigene Werksniederlassungen. In allen anderen ist man durch Handelsunternehmen vertreten. Die Exportrate beträgt weit über 50%.

Das Odenwälder Unternehmen selbst hat rund 100 Mitarbeiter, die Unternehmensgruppe mit 8 Firmen rund 400.

Jedem Kunden sein Gehäuse

Neben den Standardausführungen fertigt OKW Gehäusesysteme sehr viele kundenspezifische Gehäuse. Das betrifft die mechanische Bearbeitung, aber auch die Lackierung und Bedruckung.

Die Stückzahlen pro Auftrag sind dabei klein. „Wir haben eine durchschnittliche Losgröße von 100“, so Fertigungsleiter Helmut Böhrer.

Für alle muss eine konstruktive Anpassung gemacht werden und im Anschluss ein NC-Programm. Ohne CAD/CAM geht das nicht mehr.

Die Odenwälder hatten zunächst ein einfaches 2D-System, sind aber Mitte der 2000er Jahre in die Solidworks-Welt umgestiegen.

Wichtig war es den Gehäusefachleuten, CAD und CAM aus einem Guss zu bekommen. Beide Systembereiche sollten unter einer Benutzeroberfläche verfügbar sein und mit nur einem Modell arbeiten. Am besten gelöst sah man dies bei dem Angebot der Firma DPS Software.

So wurde DPS der „Hauslieferant“ für CAx, bis heute.

Die DPS Software GmbH wurde 1997 gegründet und ist heute der größte Solidworks Reseller in Europa und der größte Sage-Reseller in D-A-CH. Neben den Produkten von Solidworks hat DPS die CAM-Produkte von Solidcam im Portfolio. Hinzu kommen DPS eigene Module und Lösungen. Das Unternehmen hat 31 Standorte in Deutschland, Österreich, der Schweiz und Polen. Die Zahl der Mitarbeiter ist auf über 450 gestiegen.

Zurück zur Installation in Buchen:

Heute hat OKW Gehäusesysteme 14 CAD- und 5 CAM-Lizenzen. Dazu kommt eine Lizenz für iMachining und eine weitere für den Solidworks Composer.

Die gesamte Installation wird über ein PDM-System verwaltet: SOLIDWORKS PDM Professional, mit 15 Lizenzen.

Heute ist man mit dieser Systemlandschaft sehr zufrieden und baut sie langsam weiter aus. Besonders beeindruckt sind die Anwender von iMachining von SolidCAM für die schnelle Schruppbearbeitung.

Schruppen im Gleichlauf

Seit einigen Jahren bieten CAM-Hersteller neue, spezielle Programme, für die Schruppbearbeitung im Gleichlauffräsen an. Dabei werden hohe Spanvolumina durch die Mantelseiten der Fräser abgetragen. Die Bearbeitung beginnt mit dem Eintauchen des Werkzeugs und dem spiralförmigen Abfahren von Werkzeugwegen, die sich am Ende immer mehr der Soll-Kontur annähern. Dieses Verfahren spart Fräszeit gegenüber konventionellen CNC-Programmen.

Eines dieser Systeme ist iMachining von Solidcam. Der israelische Hersteller hat die Software vollständig selbst entwickelt und keine Technologien von anderen Herstellern genutzt.

„iMachining ist ein automatischer CNC-Programmgenerator zum Hochgeschwindigkeitsfräsen, für das Schruppen, Restmaterialschruppen und Grobschlichten von prismatischen und flächig geformten 3D-Teilen“, so eine Broschüre des Herstellers.

Die Software nutzt die 3D-Rohmodelldaten und die CAD-Geometrie des Fertigteils für die Eingabe. Den Rest macht das System selbst. Das geht aber nur durch in der Datenbank hinterlegte Angaben: Dazu gehören die Werkzeugdaten, die Materialdaten (viele sind schon im System vorgehalten, andere können ergänzt werden) und die Maschinendaten. Aus allen diesen Angaben erstellt iMachining ein Hochgeschwindigkeits-CNC-Programm. Der innovative Algorithmus des Systems sorgt dafür, dass immer das gleiche Spanvolumen pro Fräszahn abgetragen wird. Somit wird das Werkzeug optimal ausgelastet, aber nicht überlastet und es entsteht ein insgesamt sehr großes Spanvolumen pro Zeiteinheit.

Am Ende des Verfahrens, das hier nur grob geschildert ist, steht eine Zeitersparnis, die im Durchschnitt mit 70% angegeben wird. Natürlich hängt der Wert eben von den jeweiligen Aufgaben ab.

Neben der Zeitersparnis steht die Werkzeugschonung im Mittelpunkt, welche gerade bei schwer zerspanbaren Materialien zu deutlichen Standzeiterhöhungen führt (um das 2- bis 3-fache, wie die Erfahrung zeigt).

Der geringere Schnittdruck führt auch zu positiven Effekten bei „kniffeligen“ Spannsituationen, etwa auf Paletten. Die Einspannstelle ist weniger belastet, das Teil bleibt bei der Bearbeitung sicher in seiner Position.

Einsatz im Werkzeugbau

Wie schon angedeutet, betreibt OKW Gehäuse-Systeme einen kleinen Werkzeugbau für ganz spezielle Sonderanfertigungen.

Hier entstehen hauptsächlich Werkzeugeinsätze, die in Basisformen genutzt werden, um die Kosten gering zu halten.

Für die Bearbeitung dieser Stahlteile wird iMachining eingesetzt. „Wir haben iMachining ebenfalls auf einer Messe gesehen und waren gleich davon begeistert“, wie Dieter Neukirchner sagt, „auch wenn unsere Kollegen im Werkzeugbau zunächst skeptisch waren und u.a. die kurzen Programmierzeiten nicht glauben wollten, so haben sie sich dann doch selbst überzeugt und wir haben das System 2014 eingeführt.“

Mittlerweile sind die in der Praxis erzielten Erfahrungen so gut, dass es keinerlei Zweifel an iMachining mehr gibt: „Wir haben die Bearbeitung der Formteile auf den Bearbeitungszentren um zwei Drittel verkürzen können“, bestätigt Helmut Böhrer.

Es geht aber in Einzelfällen auch noch schneller, wie direkt vor Ort durch eine Life-Simulation demonstriert wurde. Dabei ging es um das Fräsen einer Kavität in einem Werkzeugteil. Es wurde gezeigt, dass eine konventionelle Bearbeitung mit einem Messerkopf 3 Stunden dauern würde. Mit iMachining dauert die gleiche Bearbeitung 18 Minuten! „Reiner Wahnsinn“, wie Neukirchner kommentiert. Somit wird auch klar, dass das Wort „extrem“ in der Überschrift nicht gelogen ist.

Dazu kommen weitere Effekte. In iMachining werden nicht die einzelnen NC-Wege programmiert, sondern es werden quasi nur „Randbedingungen“ definiert. Das führt ebenfalls zu einer Zeiteinsparung bei der Programmerstellung um 2/3.

Weiterhin erhöht sich die Standzeit der Werkzeuge wenigstens um das doppelte, wie bei OKW zu hören ist.

Einen weiteren Vorteil sieht Böhrer beim Fräsen filigraner Konturen: „Wir gehen hinunter bis zum Werkzeugdurchmesser 0,6 mm. Dabei hat es früher doch recht oft Werkzeugbruch gegeben. Das ist mit iMachining wesentlich besser geworden.“

Alles gemeinsam führt zu kurzen Amortisationszeiten, die sich zumeist in Monaten und nicht in Jahren bemessen.

Am Ende weist Dieter Neukirchner noch auf die gute Zusammenarbeit mit DPS hin: „Läuft super“, wie er sagt, „wenn wir von der Hotline Beratung oder Hilfe brauchen, dann geht das schnell und problemlos.“ Ein „sehr gut“ vergibt er auch für die Einführung des PDM-Systems, Solidworks PDM Professional, welches er in enger Zusammenarbeit mit DPS bewältigt hat „und was von uns allein nicht zu machen gewesen wäre.“

Die DPS Software wurde 1997 gegründet und ist heute der größte selbständige SOLIDWORKS Reseller in Europa und der größte Sage-Reseller in D-A-CH. Neben den Produkten von SOLIDWORKS hat DPS die CAM-Produkte von SolidCAM im Portfolio. Hinzu kommen DPS eigene Module und Lösungen.

Für die Möbelbranche vertreibt DPS im deutschsprachigen Raum die Softwarelösung SWOOD auf Basis von SOLIDWORKS.

Das Unternehmen hat 31 Standorte in Deutschland, Österreich, der Schweiz und Polen. Die Zahl der Mitarbeiter ist auf 450 gestiegen.

Unterstützt werden 9.000 Kunden in der gesamten Prozesskette von der Konstruktion, über die Berechnung und Fertigung bis hin zur Datenverwaltung und der Abbildung der damit verbundenen kaufmännischen Prozesse. Software-und Schnittstellenentwicklungen sowie Schulungs- und Beratungsdienstleistungen vervollständigen die kundenorientierte Ausrichtung.

http://www.dps-software.de/

DPS Software GmbH

Epplestraße 225 | Haus 5

70567 Stuttgart

Telefon: +49 (711) 797310-0

Telefax: +49 (711) 797310-29

http://www.dps-software.de

Leitung Öffentlichkeitsarbeit

Telefon: +49 (711) 797310-72

Fax: +49 (711) 797310-29

E-Mail: nrubbe@dps-software.de

![]()

Anziehungskraft

Lösungskompetenzen

Umfassende Lösungskompetenzen lautet der Anspruch, den die MS-Schramberg heute an sich selber stellt. Deshalb begleitet das Unternehmen seine Kunden von Anfang an mit seinem magnet- und fertigungstechnischen Wissen. Das beginnt bereits bei der Materialentwicklung und führt bis zu individuellen Entwicklungen im eigenenSondermaschinenbau und der Automatisierungstechnik. Daraus kunden- und qualitätsorientierte Produktionsprozesse abzuleiten, bedeutet im Gegenzug, modernste Verfahrens- und Automatisierungstechnik effizient miteinander zu verbinden. Diese komplexen Produktionsprozesse gilt es in einer durchgängigen Software-Landschaft darzustellen.

PLM Lösung

Seine Unternehmensprozesse bildet die MS-Schramberg in einer PLM-Lösung ab, die CAD- und CAM-Systeme, Simulation, Fertigung, Produktdatenmanagement und Ressourcenplanung zu einem hocheffizienten Steuerungs-Tool verbinden. Konstruiert wird in Schramberg seit mehr als einem Jahrzehnt mit SOLIDWORKS. Ebenso lange währt die Partnerschaft mit der DPS Software GmbH, die seitdem die Entwicklung der MS-Schramberg auf der Softwareseite, unter anderem bei der nahtlosen Zusammenführung aller Systeme begleitet hat. Aus dem Dialog zwischen Entwicklungsabteilung, Konstruktion und DPS entstand auch die jüngste Zusammenarbeit – die Erweiterung des SOLIDWORKS Portfolios mit SOLIDWORKS Simulation.

Problemlösung Simulation

Ausgangspunkt für die Situation, die schließlich mit SOLIDWORKS Simulation gelöst werden konnte, war ein Spritzgussteil aus der MS-Schramberg eigenen Fertigung. Dabei stand nicht das eigentlich zu fertigende Teil im Mittelpunkt. Vielmehr verursachte das Anguss-Stück durch unkontrollierten Bruch, massive Probleme. Der erste Schritt, mit SOLIDWORKS Simulation war dann die Simulation des Ist Zustandes. Das Ergebnis: Die Simulation spiegelt 1:1 das Problem wieder, das aus der Praxis bereits bekannt war. Im nächsten Schritt ging es dann darum, für das „Problemteil“ eine neue oder optimierte Geometrie zu finden. Aus der Simulation der konstruktiv veränderten Teile ergab sich, dass es konstruktive Wege gibt, die auftretenden Spannungen zu reduzieren und den Bruch des Teils zu verhindern. Was alle Beteiligten verblüffte, war, dass der von SOLIDWORKS Simulation als tragfähig erkannte Weg eigentlich im Widerspruch zu den bisherigen Erfahrungen stand. Trotzdem entschloss man sich, einen weiteren praktischen Versuch zu fahren und das Werkzeug, mit den von SOLIDWORKS Simulation empfohlenen Parametern zu bauen. Und auch diesmal verblüffte das Ergebnis, denn die Praxis bestätigte das Ergebnis der Simulation: das konstruktiv veränderte Teil bricht nicht mehr. Heute ist das von SOLIDWORKS Simulation empfohlene Teil in Serie umgesetzt und die Produktion funktioniert reibungslos.

Mehr dazu erfahren Sie im Video unter www.dps-software.de/videos/referenzvideos/ und unter www.dps-software.de

Die DPS Software GmbH wurde 1997 gegründet und ist heute der größte selbständige SOLIDWORKS Reseller in Europa und der größte Sage-Reseller in D-A-CH. Neben den Produkten von SOLIDWORKS hat DPS die CAM-Produkte von SolidCAM im Portfolio. Hinzu kommen DPS eigene Module und Lösungen.

Für die Möbelbranche vertreibt DPS im deutschsprachigen Raum die Softwarelösung SWOOD auf Basis von SOLIDWORKS.

Das Unternehmen hat 30 Standorte in Deutschland, Österreich, der Schweiz und Polen. Die Zahl der Mitarbeiter ist auf über 450 gestiegen.

Unterstützt werden ca. 9.000 Kunden in der gesamten Prozesskette von der Konstruktion, über die Berechnung und Fertigung bis hin zur Datenverwaltung und der Abbildung der damit verbundenen kaufmännischen Prozesse. Software- und Schnittstellenentwicklungen sowie Schulungs- und Beratungsdienstleistungen vervollständigen die kundenorientierte Ausrichtung.

DPS Software GmbH

Epplestraße 225 | Haus 5

70567 Stuttgart

Telefon: +49 (711) 797310-0

Telefax: +49 (711) 797310-29

http://www.dps-software.de

Leitung Öffentlichkeitsarbeit

Telefon: +49 (711) 797310-72

Fax: +49 (711) 797310-29

E-Mail: nrubbe@dps-software.de

![]()

Prozessautomatisierung der einfachen Art

Herr Liebezeit, wie liest DPS die Wünsche von den Augen seiner Kunden ab?

Wichtig ist es, genau zu verstehen, was die Bedürfnisse des Kunden, meist Maschinenbauer, sind. Aber ebenso wichtig für unsere Arbeit ist die Fähigkeit, programmieren zu können. Diesen Spagat schaffen nur Wenige.

Es fängt bereits beim Vokabular an. Der Maschinenbauer benutzt Begriffe, die der Informatiker nicht kennt. Wir bemerken in Gesprächen über die Anforderungen einer Programmierung immer wieder, dass es hier schnell zu Verständigungsproblemen kommen kann.

Und wie lösen Sie derartige Konflikte?

Als studierter Maschinenbauer kenne ich deren Beweggründe, auch deswegen, weil ich als Konstrukteur gearbeitet habe. Andererseits ist mir die Programmierung vertraut, schließlich ist es jetzt mein Arbeitsfeld – ich weiß also, was möglich und was nicht möglich ist. Ich sehe mich als Schnittstelle hin zu Kunden.

Meine Aufgabe ist es, Missverständnisse zwischen Kunden und unseren Software-Experten zu vermeiden. Ich bin bei den Kundengesprächen dabei und überlege mir, wie die an uns herangetragenen Anforderungen konzeptionell erfüllt werden können – was können wir mit bestehenden Lösungen bereits umsetzen und was muss neu programmiert werden.

Es ist sicherlich nicht leicht, die Trends in der Informatik und Softwareentwicklung mit den aktuellen Ansätzen zur Prozesseffizienz im Engineering in Einklang zu bringen…

…das ist richtig. Die Frage ist, wie nützlich sind die aktuell diskutierten Trends in der Softwareentwicklung für die Prozessoptimierung. Einerseits geht es darum, unser stetig wachsendes Angebot an Produkten im Detail zu kennen und andererseits im Auge zu behalten, was es Neues bei der Programmierung gibt.

Haben Sie ein Beispiel parat?

Nehmen wir „Continuous Integration“. Dieser Begriff beschreibt das automatische zusammenführen von Softwarekomponenten zu einer Gesamtanwendung, einschließlich automatischer Softwaretests und Erstellung von Installationspaketen. Ziel dabei ist die Steigerung der Softwarequalität. Der gesamte Vorgang wird durch Änderungen in der Quellcodeverwaltung ausgelöst, eine Methodik, die ungemein hilft.

Beim unserem Produkt TopsWorks zum Beispiel, das am umfangreichsten automatisch getestet wird, merken wir, dass in der letzten Version die Softwarequalität deutlich gestiegen ist. Das bestätigen uns unsere Kunden anhand ihrer Rückmeldungen.

Was sind die Vorteile von TopsWorks?

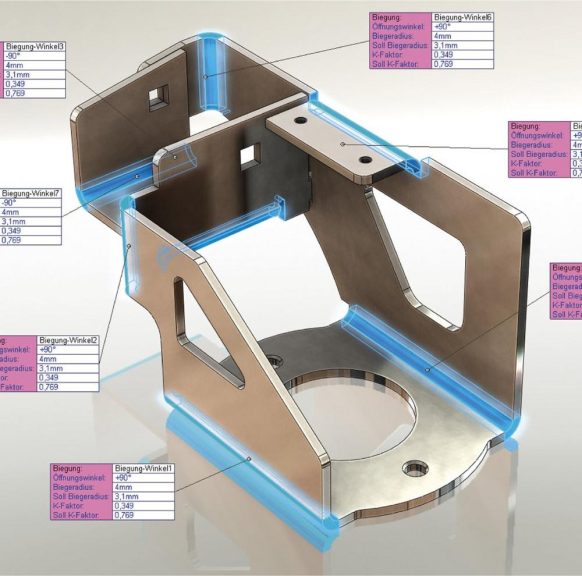

TopsWorks schlägt die Brücke zwischen Solidworks und den Programmiersystemen der Trutops-Reihe von Trumpf, um die Durchgängigkeit der Prozesskette „Blech“ von der Konstruktion bis zur Fertigung sicherzustellen. Das Produkt wird in enger Zusammenarbeit mit Trumpf weiterentwickelt und dort auch in der eigenen Konstruktion eingesetzt. Es gibt dem Konstrukteur die Möglichkeit in Solidworks maßlich exakte Teile zu konstruieren, so wie sie später an der Trumpf Biegemaschine gefertigt werden. Dabei werden die zur Verfügung stehenden Biegewerkzeuge, das Material des Blechs und die Daten aus Trutops herangezogen. Jeder, der mit Blech zu tun hat, kennt die Problematik von Abweichungen zwischen CAD und Realität in diesem Bereich. Hier ist TopsWorks die ideale Lösung.

Was halten Sie von der Idee, Ihr Team als eine Art „Think Tank“ zu interpretieren? Ein Think Tank steht für eine Wissensquelle, von der andere profitieren.

Soweit es möglich ist, versuchen wir Lösungen für Problemstellungen die unsere Kunden an uns herantragen mittels der Konfigurationsmöglichkeiten unserer Werkzeuge (JobBox, ViewBox, Macrosheet) zu realisieren. Individuelle Programmierungen versuchen wir zu vermeiden. Auch bei individuellen Anforderungen haben wir immer den allgemeinen Nutzen im Hinterkopf. Wenn wir erkennen das zur Umsetzung einer Kundenanforderung ergänzende Bausteine in unseren Applikationen erforderlich sind, fügen wir diese Bausteine mit dem Einverständnis des Kunden dem Standard hinzu. Somit erreichen wir eine Win-Win-Situation für alle Beteiligten: Der Kunde nutzt eine Standardsoftware für seine individuelle Anforderung mit regelmäßiger Fehlerbeseitigung. Kompatibilitätsprobleme nach Updates sind kein Thema. Unsere Applikationen entwickeln sich auf Basis unserer Kunden praxisbezogen weiter. Jede Programmerweiterung steht der Community zur Verfügung. Unser Think Tank, wenn Sie so wollen, beschränkt sich also nicht nur auf unsere Mitarbeiter, sondern wird zudem zudem von unseren Anwendern unterstützt.

Die Prozessautomatisierung wird auf Basis der JobBox erstellt. Wie kann man sich das vorstellen?

Die JobBox ist im Grunde genommen ein großer Baukasten für die Automatisierung von Prozessschritten. Dabei kann der Anwender selbst sein Glück versuchen oder die Prozessautomatisierung von uns als Dienstleistung in Anspruch nehmen. Es gibt mehrere Module, mit denen wir weitere Automatisierungsmöglichkeiten haben, zum Beispiel eine Servervariante, die 24×7 Tage arbeitet.

Über die JobBox werden „Jobs“ erstellt. Sie umfassen bestimmte Aktionen. Soll zum Beispiel SolidWorks in einem bestimmten Set-up gestartet, bestimmte Dokumente geladen, oder ein 3D-Modell mit einem bestimmten Namenskürzel abgespeichert werden – es müssen nicht sonderlich umfangreiche Tätigkeiten sein, die auch nicht auf Solidworks beschränkt sind, sondern es kann sich auch um das automatisierte Handling von Office-Dokumenten oder das Absetzen von SQL-Statements handeln. Durch geschickte Kombination von den zur Verfügung stehenden Aktionen der JobBox lassen sich auch Schnittstellen zu anderen Systemen realisieren, etwa zu einem ERP-System. Gerade die geschickte Kombination der Aktionen macht den Trick aus: Zu einer Kundenanforderung prüfen wir, ob wir die notwendigen Aktionen vorrätig haben und bringen diese in die richtige Reihenfolge.

Über eine andere Lösung, ViewBox genannt, können sogar Datenbanken „angezapft“ und miteinander verknüpfen werden.

Viele Automatisierungsanforderungen kommen aus unserem PDM-Team über Kundenanfragen. Natürlich gibt es die Möglichkeit, mit sogenannten Tasks in PDM Professional zu arbeiten. Aber der Anwendungsumfang ist begrenzt. Anders ausgedrückt: Wir sind mit der JobBox einfach erheblich flexibler.

Gibt es eine dezidierte Zielgruppe, für die die JobBox besonders in Frage kommt?

Eigentlich nicht. Die große Nachfrage ist der Zeit geschuldet. Man will ganz vorne dabei sein und nicht dem Trend der Prozessautomatisierung hinterherlaufen. Ein wichtiges Anwendungsfeld ist die systematische Beseitigung von Fehlerquellen bei Routinetätigkeiten.

Durch unseren kostengünstigen Ansatz ist JobBox auch für kleinere Unternehmen interessant. Durch das kostenlose Angebot können die Konstrukteure erst einmal ausprobieren, ob es überhaupt etwas bringt. In der Tat ist dies Praxis: Der Kunde sieht in seinem Arbeitsalltag selbst den Bedarf etwas zu automatisieren, und startet unkompliziert mit kostenlosen Variante der JobBox.

Jetzt zu einer eher philosophisch interpretierbaren Frage: Wie stehen Sie zur Umsetzung von Prozessen nach Standardkonzepten, wo doch jedes Unternehmen individuell ist?

Tatsache ist, dass jeder Kunde nicht nur Standard haben möchte, weil er

an der einen oder anderen Stelle einen speziellen Arbeitsablauf hat. Natürlich hängt es vom Anwendungsfall ab. Geht es aber darum, Solidworks zu erweitern, etwa einen bestimmten Menüpunkt einzuführen, um mehrere sich wiederholende Modellierungsschritte zusammenzufassen, dann führen wir eine Makroprogrammierung durch…

…man merkt schon, die Digital Natives hinterlassen ihre Spuren, weil sie eintönige Wiederholtätigkeiten ablehnen.

Auf jeden Fall! Wir stellen das bereits in den Programmierschulungen fest. Inzwischen ist die Bereitschaft viel größer, lieber ein halbe Stunde in die Makroprogrammierung zu investieren, als immer wieder einige Minuten eine Tätigkeit zu wiederholen.

Übrigens, wir haben ein weiteres Produkt im Angebot, das sich Makrosheet nennt. Dieser kostenlose Konfigurator ermöglicht anhand von Mastermodellen, die auf Baugruppen angewendet werden, Konfigurationen durchzuführen.

Ein Konfigurator ist zunächst einmal eine Teileschleuder, weil dabei immer wieder Teile neu generiert werden. Früher wusste man gar nicht, ob diese Teile bereits existieren. Wir haben jetzt eine Lösung entwickelt, die über Finger Prints die geometrische Gleichheit von Bauteilen herausfindet: Wenn die Baugruppe fertig konfiguriert ist, greifen wir auf PDM Professional zu, um herauszufinden, ob es bereits gleiche Teile gibt. Sind diese vorhanden, werden sie einfach in der Baugruppe ausgetauscht und nicht immer neu angelegt. Einsparungen sind bei diesem Verfahren beispielsweise ein zusätzliches CNC-Programm oder aber eine weitere Zeichnungsableitung.

Spielt die Prozessautomatisierung auch eine Rolle, um die Fertigung besser zu unterstützen?

Wir können automatisiert über Schnittstellen wie DXF- oder GEO- (für die Blechbearbeitung) Dokumente aus Solidworks herausschreiben. Damit können wir direkt die Fertigungsmaschinen ansteuern. Das sind nur einige Beispiele. Erwähnenswert ist aber noch eine andere Anwendung: Ein 3D-Modell, das in Solidworks PCB erzeugt wurde, haben wir automatisiert aufbereitet, um es besser simulieren zu können. Es war viel zu detailliert, so dass es vereinfacht werden musste. Ein entsprechendes Makro fasst, wo möglich, Körper zusammen, um die Vernetzung zu erleichtern.

DPS wird nicht müde zu erwähnen, dass es neben einer PDM-Lösung ERP-Systeme im Angebot hat. Kann die JobBox für deren Integration auch einen Dienst erweisen?

Ja. Für die Sage Office Line gab es in der Vergangenheit keine Schnittstelle zu den Solidworks-Produkten. Wir haben dann eine Schnittstelle für den Stücklistenabgleich entwickelt, auch für den Fall der wachsenden Stückliste. Die JobBox ermöglicht uns, hierfür über ein standardisiertes Datenbankformat eine Vielzahl von Formaten einzulesen und wieder herauszuschreiben.

Wir sind sehr flexibel in Hinsicht auf die Anbindung anderer Systeme. Davon profitieren unsere Kunden praktisch jeden Tag.

Die JobBox der DPS Software GmbH (Leinfelden-Echterdingen), liegt inzwischen in der zweiten Generation vor. Sie unterstützt den Kunden, seine individuellen, immer wiederkehrenden Prozesse zu automatisieren. Bei der Definition der auszuführenden Aktionen sind keine Programmierkenntnisse gefordert, vielmehr ermöglicht eine komfortable Benutzeroberfläche dem Anwender, die Automatismen zu konfigurieren. Die Bibliothek der zur Verfügung stehenden Aktionen wird stetig ergänzt. Ein kostenlose Download-Version der JobBox steht für das unkomplizierte Ausloten des Anwendungsmöglichkeiten im eigenen Unternehmen bereit. Ein serverseitiger Batchbetrieb ist mittels einer bei DPS beziehbaren Zusatzkomponente ebenfalls möglich.

Die DPS Software wurde 1997 gegründet und ist heute der größte selbständige SOLIDWORKS Reseller in Europa und der größte Sage-Reseller in D-A-CH. Neben den Produkten von SOLIDWORKS hat DPS die CAM-Produkte von SolidCAM im Portfolio. Hinzu kommen DPS eigene Module und Lösungen.

Für die Möbelbranche vertreibt DPS im deutschsprachigen Raum die Softwarelösung SWOOD auf Basis von SOLIDWORKS.

Das Unternehmen hat 31 Standorte in Deutschland, Österreich, der Schweiz und Polen. Die Zahl der Mitarbeiter ist auf 450 gestiegen.

Unterstützt werden 9.000 Kunden in der gesamten Prozesskette von der Konstruktion, über die Berechnungund Fertigung bis hin zur Datenverwaltung und der Abbildung der damit verbundenen kaufmännischen Prozesse. Software-und Schnittstellenentwicklungensowie Schulungs- und Beratungs-dienstleistungen vervollständigen die kundenorientierte Aus-richtung.

DPS Software GmbH

Epplestraße 225 | Haus 5

70567 Stuttgart

Telefon: +49 (711) 797310-0

Telefax: +49 (711) 797310-29

http://www.dps-software.de

Leitung Öffentlichkeitsarbeit

Telefon: +49 (711) 797310-72

Fax: +49 (711) 797310-29

E-Mail: nrubbe@dps-software.de

![]()

20 Jahre DPS auf den DPS Foren

Gründer und Geschäftsführer Manfred Gravius skizzierte in seiner Eröffnungsrede in Fellbach und Münster die Entwicklung des Unternehmens, um im Anschluss an den Zukunftsforscher Sven Enger zu übergeben. Seine Keynote zur Digitalisierung der Gesellschaft vor vollem Haus zeigte anschaulich, was auf jeden Einzelnen in den nächsten Jahren zukommen wird: Digitale Vernetzung der Arbeitswelt, Entgrenzung der globalen Kommunikation, Robotik, 3D-Druck und mehr.

Am Nachmittag standen dann die neuen Funktionen und Verbesserungen der Version 2018 von SOLIDWORKS im Fokus, wie beispielsweise Freihandskizzieren, Online-Lizensierung und das direkte Arbeiten mit Mesh-Daten. Neben dieser Kernkompetenz der DPS Foren stellten Partnerfirmen wie EOS, d&B audiotechnik, Visual Components oder CAD Partner den Gästen ihre Lösungen beispielsweise im Bereich Additive Fertigung vor. Darüber hinaus hielten Experten von DPS und SOLIDWORKS Fachvorträge unter anderem zu den Themen Fremddaten und ihre Verwaltung in SOLIDWORKS, Simulation, Prozessoptimierung in der Holzbranche oder zu geeigneten Werkzeugen für die verteilte Datenverwaltung. Parallel fand zum ersten Mal das ERP-Event „smart3Dfactory“ unter der Leitung des Competence Centers ERP der DPS statt. Hier wurde die integrierbare ERP-Lösung RPS anhand eines Digital Twins und eines vernetzten Fabrikmodells vorgestellt.

Trotz des breiten Themenspektrums in den verschiedenen Vorträgen war der Austausch zwischen Gästen, Experten und Mitarbeitern auf der Hausmesse der wohl wichtigste Teil der nach dieser Prämisse benannten DPS Foren. Das Feedback der Gäste fiel eindeutig aus: Man freut sich aufs nächste Jahr und ist gespannt, was sich die DPS für 2018 einfallen lässt.

Die DPS Software wurde 1997 gegründet und ist heute der größte selbständige SOLIDWORKS Reseller in Europa und der größte Sage-Reseller in D-A-CH. Neben den Produkten von SOLIDWORKS hat DPS die CAM-Produkte von SolidCAM im Portfolio. Hinzu kommen DPS eigene Module und Lösungen.

Für die Möbelbranche vertreibt DPS im deutschsprachigen Raum die Softwarelösung SWOOD auf Basis von SOLIDWORKS.

Das Unternehmen hat 31 Standorte in Deutschland, Österreich, der Schweiz und Polen. Die Zahl der Mitarbeiter ist auf 450 gestiegen.

Unterstützt werden 9.000 Kunden in der gesamten Prozesskette von der Konstruktion, über die Berechnung und Fertigung bis hin zur Datenverwaltung und der Abbildung der damit verbundenen kaufmännischen Prozesse. Software-und Schnittstellenentwicklungen sowie Schulungs- und Beratungsdienstleistungen vervollständigen die kundenorientierte Ausrichtung.

http://www.dps-software.de/

DPS Software GmbH

Epplestraße 225 | Haus 5

70567 Stuttgart

Telefon: +49 (711) 797310-0

Telefax: +49 (711) 797310-29

http://www.dps-software.de

Leitung Öffentlichkeitsarbeit

Telefon: +49 (711) 797310-72

Fax: +49 (711) 797310-29

E-Mail: nrubbe@dps-software.de

![]()

Die IT Lösungen für den gesamten Blech-Produktionsprozess

DPS Software, größter selbständiger SOLIDWORKS Reseller in Europa und größter Sage und SolidCAM Reseller in D-A-CH hat sich seit 20 Jahren mit den Themen der Blechherstellung beschäftigt. Ein eigenes Produkt, das dabei entstand, ist TopsWorks, eine Software für Anwender, die mit SOLIDWORKS konstruieren und ihre Blechteile mit TRUMPF Maschinen selbst fertigen oder fertigen lassen.

TopsWorks – die Schnittstelle zwischen Konstruktion und Produktion

TopsWorks schließt die Lücke zwischen 3D-Konstruktion und Fertigung in der Prozesskette Blech. Vollständig in SOLIDWORKS integriert, bleibt der Anwender in seiner gewohnter CAD-Umgebung.

Dabei bietet TopsWorks eine hohe Funktionalität, um Blechteile fertigungsgerecht zu konstruieren und abzuwickeln. Mit der Möglichkeit, Dateien aus SOLIDWORKS sowohl im GEO-Format zu exportieren, als auch GEO-Dateien in SOLIDWORKS zu importieren, entsteht die Flexibilität, die Fertigungsbetriebe gewinnbringend nutzen können. Die zeit- und kosteneffiziente Fertigung von Blechteilen unterstützt TopsWorks mit einer Reihe intelligenter Features, die jetzt noch erweitert wurden.

TopsWorks 2018 – mit den Kunden weiterentwickelt

Anregungen zur Verbesserung der Software kommen bei DPS oft aus der Produktion der Kunden. Dabei entstehen praxisnahe Features. So bietet TopsWorks 2018 u.a. die Möglichkeit, mehrere Skizzen für die Teilebeschriftung mit Skizzentext sowie Skizzenblöcke bei offenen Konturen zu unterstützen. Ebenso gibt es eine erweiterte Mustererkennung für Gewinde und eine optionale Überprüfung von Zeichnungen mit gespiegelten Ansichten. Natürlich ist TopsWorks 2018 zu den aktuellen TruTops Boost und Classic Versionen und SOLIDWORKS 2018 kompatibel.

Für die Prozesskette Blech gerüstet

Was bedeutet eigentlich 4.0 für mittelständische Unternehmen. Ist das nur ein Schlagwort oder ist eine Auseinandersetzung gerade für KMU unerlässlich? DPS meint ja und hat sich zum Ziel gesetzt, diese Kundengruppe fit für die IT-Zukunft zu machen. Dabei sind die Spezialisten von DPS Software keine Theoretiker. Alles Wissen, alle IT-Lösungen, die angeboten werden, sind aus der Praxis mit Unternehmen entwickelt, die Vorreiter auf ihrem Bereich sind. Davon profitieren vor allem kleinere und mittelständische Firmen, die ohne große IT-Abteilung Lösungen benötigen, die verlässlich, kundengerecht und zukunftssicher sind.

So baute DPS –gestartet mit der SOLIDWORKS CAD Software, Know-how und Software maßgeschneidert für ihre Kunden im Blechbereich aus.

SOLIDWORKS Lösungen für die Blechindustrie

Von der 3D Konstruktion über die Erfassung von Konzepten, die Zusammenarbeit, die Detaillierung von Teilen und Baugruppen bis hin zur Fertigung, unterstützt die Software Stand heute über zwei Millionen Konstrukteure und Ingenieure und wird somit intelligent und praxisnah optimal weiterentwickelt.

Für die Blechindustrie bietet die Software eigene Blechfunktionen, die u.a. auch die Abwicklung von Freiformflächen ermöglichen. Ergänzend lässt sich mit der DPS eigenen Lösung TopsWorks die Lücke zwischen Konstruktion und Fertigung in der Prozesskette Blech schließen.

Simulation erspart Zeit und ermöglicht kreative Lösungen

SOLIDWORKS Simulation überstützt die Produktingenieure dabei, während des gesamten Konstruktionsprozesses wichtige und komplexe technische Fragen zu stellen und zu lösen. Fehler beim Produktverhalten, Zuverlässigkeit und die Erfüllung der Produktanforderungen können mit Simulation leichter erfüllt werden.

Datenverwaltung – ein zentrales Thema jedes Unternehmens

Die Datenmenge nimmt ständig zu, die Art und Weise wie sich ein Unternehmen passende Datenstrukturen gibt, beeinflusst mittlerweile alle Unternehmensbereiche von der Konstruktion bis zur Rechnungsstellung. Gerade in diesem Bereich haben kleinere Unternehmen Bedenken, sich zu überfordern. Zu unrecht. DPS bietet z.B. mit einem vorkonfigurierten PDM System – MZV genannt – eine Lösung für fertigende Betriebe, die nur minimalen Aufwand für die Implementierung erfordert.

Technische Kommunikation und Dokumentation

Mit den DPS Lösungen von SOLIDWORKS können die Daten für die technische Dokumentation, Vertriebsmaterialien, für Präsentationen sowie Prüf- und Fertigungsdokumentationen erheblich verbessert werden.

SolidCAM und DCAMCUT – integrierte Fertigungslösungen mit großem Potential

SolidCAM und DCAMCUT nahtlos in SOLIDWORKS integriert, unterstützt die komplette Fertigungskette von 2,5D – 5 Achsen simultan Fräsen, Drehen und Drahtschneiden sowie neu das erosive Schleifen von rotationssymmetrischen

Bauteilen. Keine Trennung mehr zwischen Konstruktion und Fertigung und damit Zeitersparnis und Vermeidung von Fehlern. Revolutionär: iMachining, ein Durchbruch bei der Erstellung von Werkzeugwegen, das die Bearbeitungszeiten um 70% und mehr verkürzt und die Werkzeug-Standzeiten um das 2-3-fache verlängert.

RAS Reinhardt Maschinenbau als Partner auf der Blechexpo

Vernetzte Systeme erfordern Innovationen v.a. auch bei der Hardware. RAS zum Beispiel bietet als weltweit führender Hersteller von Schwenkbiegemaschinen für die Blechverarbeitung Maschinen, die in einem Industrie 4.0 Umfeld einsetzbar sind.

Als langjähriger Kunde von DPS Software setzt RAS für Konstruktion, Berechnung, Simulation und Datenverwaltung SOLIDWORKS ein, für die Fertigung SolidCAM. DPS übernimmt dabei auch die Aus- und Weiterbildung der Mitarbeiter und unterstützt die Integration in die Geschäftsprozesse.

Kaufmännische Software optimal angebunden

DPS bietet mit sage und RPS zwei ERP Lösungen, um ihre Kunden auch in diesem Bereich optimal betreuen zu können. Von der Datenübernahme aus der Technik

bieten die Software Lösungen eine Betriebsverwaltung von der Planung über das Angebot, zum Auftrag, der Kalkulation bis hin zur Rechnung.

Interessenten können bereits im Vorfeld Termine mit Spezialisten vereinbaren, um gezielt und ohne Wartezeiten beraten zu werden:

http://www.dps-software.de/events/messen/dps-auf-der-blechexpo/

Die DPS Software GmbH wurde 1997 gegründet und ist heute der größte selbständige SOLIDWORKS Reseller in Europa und der größte Sage-Reseller in D-A-CH. Neben den Produkten von SOLIDWORKS hat DPS die CAM-Produkte von SolidCAM im Portfolio. Hinzu kommen DPS eigene Module und Lösungen.

Für die Möbelbranche vertreibt DPS im deutschsprachigen Raum die Softwarelösung SWOOD auf Basis von SOLIDWORKS.

Das Unternehmen hat 28 Standorte in Deutschland, Österreich, der Schweiz und Polen. Die Zahl der Mitarbeiter ist auf 450 gestiegen.

Unterstützt werden 9.000 Kunden in der gesamten Prozesskette von der Konstruktion, über die Berechnung und Fertigung bis hin zur Datenverwaltung und der Abbildung der damit verbundenen kaufmännischen Prozesse. Software-und Schnittstellenentwicklungen sowie Schulungs- und Beratungsdienstleistungen vervollständigen die kundenorientierte Ausrichtung.

http://www.dps-software.de/

DPS Software GmbH

Epplestraße 225 | Haus 5

70567 Stuttgart

Telefon: +49 (711) 797310-0

Telefax: +49 (711) 797310-29

http://www.dps-software.de

Leitung Öffentlichkeitsarbeit

Telefon: +49 (711) 797310-72

Fax: +49 (711) 797310-29

E-Mail: nrubbe@dps-software.de

![]()

Solidworks Flow Simulation im Dienste des Brandschutzes

Wolter Maschinen- und Apparatebau aus Malsch im Schwarzwald bedient mit seinem Portfolio das weite Feld der industriellen Anwendung mit ihren teilweise erheblichen Anforderungen und die Gebäudetechnik, in der ein enormer Preisdruck besteht. Das Hauptprodukt sind Axialventilatoren.

Das Gespräch mit Geschäftsführer Martin Kresse und Berechnungsingenieur Dr.-Ing. Mohamed Zayani konzentriert sich auf Brandgas- beziehungsweise Entrauchungsventilatoren, dem Herzstück lebensrettender Systeme, denn sie helfen, im Brandfall die entstehenden Rauchgase schnell abzuführen und dadurch Fluchtwege weitgehend rauchfrei halten. Hierzu gibt es innerhalb, aber auch außerhalb Europas eng gefasste Vorschriften für Brandschutz und Entrauchung, die für öffentliche Gebäude, etwa Shopping Malls oder Hotelkomplexe, große Tiefgaragen oder Tunnel gelten.

„Die Simulation eines derartigen Systems ist anspruchsvoll“, meint Martin Kresse, „denn das Layout, etwa einer Tiefgarage, kann sehr komplex sein, einschließlich Auffahrrampen, diversen Stockwerke und Unterzüge (Träger an den Decken, die Last aufnehmen), so dass der Luftabtransport an vielen Stellen behindert werden kann.“ Oftmals besteht nicht die Möglichkeit, Ventilatoren mit großen Querschnitten zu platzieren, weil die Deckenhöhe zu gering ist. „Es müssen folglich durch die Ventilatoren sehr große Drücke aufgebaut werden“, erklärt der Geschäftsführer. Dies hat dazu geführt, dass seit gut fünfzehn Jahren sogenannte Jet-Ventilationssysteme (auch: Schubbelüftungssysteme) auf dem Markt sind. Sie beruhen auf dem aus der Tunnelbelüftung bekannten Prinzip der Impulsübertragung: Die mit hoher Geschwindigkeit austretenden Luftsäule aus dem Ventilator reißt die umgebende Luft mit, sodass acht bis zehnmal mehr Luftmenge gefördert werden kann als jene, die den Ventilator passiert. Diese Vorgänge untersuchen Kresse und Zayani im Detail mit Solidworks Flow Simulation.

Großes Kopfzerbrechen bereitet die 3D-Modellierung der Rampen, die in Tiefgaragen bekanntermaßen auch Wendeln sein können, um von einem Stockwerk ins nächste zu gelangen. Dies alles muss zuvor komplett neu im CAD-Modul von Solidworks aufgebaut werden, denn: „Der Kunde liefert uns lediglich Grundrisszeichnungen im DXF- oder DWG-Format“, sagt Zayani. Damit verbunden seien jede Menge Stoff für Diskussionen, weil einerseits nie die tatsächlichen As-built-Zeichnungen vorliegen, andererseits ausschließlich in 2D bereitgestellte Informationen grundsätzlich zu Mehrdeutigkeiten führen können.

Mit Solidworks Flow Simulation sehr zufrieden

SolidWorks Flow Simulation ist bei Wolter seit 2012 im Einsatz. Die tiefe Integration von 3D-Modellierung und CFD-Simulation begeistert beide Anwender, auch heute noch, weil die Vorbereitung der Berechnung („Preprocessing“) im Handumdrehen erledigt ist. Zayani, der während seinem Studium am KIT in Karlsruhe nicht mit Solidworks in Berührung kam, findet Solidworks sehr selbsterklärend, zum Beispiel in Hinsicht auf die 3D-Modellierung. Doch auch Kresse hat sich den Umgang mit Solidworks selbst beigebracht.

Bei dem betreuenden Solidworks-Reseller DPS Software aus Echterdingen hat man da allerdings eine eigene Meinung. Einerseits ist Solidworks wirklich sehr selbsterklärend, wer aber wirklich produktiv täglich mit dem integrierten CAD/CAE/EDA-Tool arbeiten will, sollte auf das umfangreiche, sorgfältig didaktisch aufbereitete Schulungsangebot von DPS zurückgreifen.

Auch kommt gut an, dass die typische CAE-Prozesskette Preprocessing, Solving und Postprocessing nicht über unterschiedlich zu bedienende Benutzeroberflächen führt.

Kompetenz in eigener Hand

Zuvor wurden CFD-Anwendungen außer Haus gegeben, jedoch will der Kunde dafür am liebsten gar nichts bezahlen und externe Berechnungsdienstleister nehmen gutes Geld. Es lag die Entscheidung zugunsten der integrierten Solidworks-Lösung nahe, zumal der 3D-Modellaufbau eh intern gemacht werden muss. „Hinzu kommt die große Preisdifferenz zwischen einem Highend-CFD-Tool und Solidworks Flow Simulation“, sagt der Geschäftsführer.

Solidworks Flow Simulation zeigt gerade dann seine Stärken, wenn es um die Simulation von Prozessen im freien Volumen geht, wie beim Anwendungsfall in der Tiefgarage. Und obwohl man sich bei Wolter für anderes Highend-CFD-Tool in der Produktentwicklung entschieden hat, wird auch in diesem Metier Solidworks Flow Simulation eingesetzt, weil es deutlich einfacher zu bedienen ist und Trends schneller vorliegen. Beim Highend-CFD-Tool geht in etwa die doppelte Zeit ins Land, bis die Auswertung eines Designs vorliegt. Außerdem: Die Vernetzung von Solidworks Flow Simulation zeigt sich unbeeindruckt von kleinen Fehlern in der CAD-Modellierung, etwa, weil Patches nicht geschlossen sind.

Solide deutsche Ingenieurswertarbeit

Gemeinsam arbeiten der technische Geschäftsführer und der Berechnungsingenieur an der Optimierung, ganz im Dienste des Kunden. „Unser Ziel ist, eine valide Auslegung des Gesamtsystems zu erreichen, nicht nur schöne Auswertediagramme zu präsentieren“, sind sich beide einig. Ein bisschen geht es dabei auch um die Ingenieurehre. Im Durchschnitt dauert eine Analyse für die Brandentlüftung mit Solidworks eineinhalb bis zwei Wochen. Im Anschluss wird noch eine Berechnung der CO-Belüftung durchgeführt, die freilich keine problematischen Effekte zutage bringt, seitdem die Autos mit Katalysatoren ausgestattet sind. Das Preprocessing dauert zwischen zwei und drei Arbeitstagen – E-Mail-Verkehr mit dem Kunden wegen offener Fragen eingerechnet. (bv)

Die DPS Software wurde 1997 gegründet und ist heute der größte selbständige SOLIDWORKS Reseller in Europa und der größte Sage-Reseller in D-A-CH. Neben den Produkten von SOLIDWORKS hat DPS die CAM-Produkte von SolidCAM im Portfolio. Hinzu kommen DPS eigene Module und Lösungen.

Für die Möbelbranche vertreibt DPS im deutschsprachigen Raum die Softwarelösung SWOOD auf Basis von SOLIDWORKS.

Das Unternehmen hat 31 Standorte in Deutschland, Österreich, der Schweiz und Polen. Die Zahl der Mitarbeiter ist auf 450 gestiegen.

Unterstützt werden 9.000 Kunden in der gesamten Prozesskette von der Konstruktion, über die Berechnungund Fertigung bis hin zur Datenverwaltung und der Abbildungder damit verbundenen kaufmännischen Prozesse. Software-und Schnittstellenentwicklungen sowie Schulungs- und Beratungs-dienstleistungen vervollständigen die kundenorientierte Aus-richtung.

DPS Software GmbH

Epplestraße 225 | Haus 5

70567 Stuttgart

Telefon: +49 (711) 797310-0

Telefax: +49 (711) 797310-29

http://www.dps-software.de

Leitung Öffentlichkeitsarbeit

Telefon: +49 (711) 797310-72

Fax: +49 (711) 797310-29

E-Mail: nrubbe@dps-software.de

![]()