Magnettechnologie revolutioniert Produktions- und Logistikprozesse – Wandlungsfähige Fabrik durch fluide Logistik

Für solche grundlegenden Anpassungen der Produktionssysteme ist eine detaillierte Planung unter vorstellbaren Szenarien und deren Evaluierung in einer Simulation unerlässlich. Damit lanciert die Simulation immer weiter zu einer Schlüsseltechnologie in der Planung von Fertigungsabläufen. Ist sie doch die einzige Möglichkeit, komplexe Zusammenhänge transparent zu machen und die Qualität einer Lösung in konkreten Messwerten zu objektivieren. Es können verschiedene, selbst unwirklich anmutende Szenarien durchgespielt werden, um die Logik im Prozess auf Herz und Nieren zu prüfen, die Grenzen der Leistungsfähigkeit auszuloten, potenzielle Schwachpunkte aufzudecken und alternative Lösungen gegenüberzustellen.

Es überrascht nicht, dass sich die deutsche Automobilindustrie der Herausforderung einer Wandlungsfähigkeit schon vor Beginn von Industrie 4.0 stellte. Dabei richten sich die Forschungsschwerpunkte vor allem auf den Karosseriebau und die Montage. Audi begann bereits mit der Montage der ersten R8-Generation über neuartige Montagekonzepte nachzudenken und sagt heute die Auflösung des starren Montagebandes voraus. Der Ingolstädter Autobauer fasst die Idee eines flexiblen Montageprozesses unter dem Begriff „Modulare Montage“ zusammen.

Das Unternehmen FL Technology GmbH aus Darmstadt hat im Rahmen europäischer und nationaler Forschungsprojekte eine Technologie entwickelt, die den Transport beliebiger Komponenten über sogenannte Mover erlaubt. Diese Mover sind Metallplatten auf Rollen, die mittels magnetischer Felder bewegt werden können. Diese unter dem Begriff „fluide Logistik“ laufende Technologie kann die Montageprozesse in einem Automobilwerk revolutionieren. Man muss sich nur mal vorstellen, dass sich jedes zu montierendes Einzelteil autark an den jeweiligen Verbauort bewegt – und das bei tausenden Objekten gleichzeitig. Während die Verknüpfung von Arbeitsstationen mit einer starren Fördertechnik nahezu keine Prozessänderungen zulässt, kann auf Basis der fluiden Logistik sowohl die Reihenfolge der Arbeitsgänge als auch die Verknüpfung von Stationen mit Teilen und Arbeitsmitteln beliebig modifiziert werden.

Diverse OEMs sind inzwischen auf diese Technologie aufmerksam geworden. Erste Pilotprojekte wurden gestartet, um die Anwendbarkeit und Robustheit zunächst in einer Testumgebung zu erproben. Vorausgegangen waren Untersuchungen der Prozesse und Abhängigkeiten in der Versorgung von Montagelinien. Auf Basis der Analyse des Ist-Prozesses wurde ein Soll-Konzept für die Anwendung der fluiden Logistik entwickelt. Eines der Konzepte stellte beispielsweise die Kommissionierung von Einzelteilen für einen Warenkorb auf den Kopf. Statt dass der Kommissionierer durch mehrere Regalgänge läuft, um dort die benötigten Teile zu picken, wurden die Regale auf Mover gestellt, um sie bedarfsgerecht an die Kommissionierplätze fahren zu können. Selbstverständlich wurde diese Prozessumstellung vorerst in einem digitalen Zwilling des realen Prozesses, einem Simulationsmodell untersucht. Dabei wurden reale Produktionsdaten verwendet, um eine Vergleichbarkeit mit dem Ist-Prozess sicherzustellen. Das heißt, die Simulation hat im ersten Schritt den bestehenden Prozess abgebildet, um dann mit den exakt gleichen Daten und Parametern den Soll-Prozess nachzubilden. Bereits in der Erarbeitung des Konzepts wurde sehr schnell klar, dass einerseits die Vielfalt möglicher Lösungen wie auch die aus der hohen Flexibilität resultierenden Steuerungsstrategien nicht einfach zu entwickeln sind. Über mehrere Optimierungsstufen konnte jedoch die Wirtschaftlichkeit durch die Anpassung der Steuerungsparameter deutlich gesteigert werden. Gerade wenn es um neue, innovative Prozesse geht, sind die Ergebnisse aus den Simulationsexperimenten unverzichtbare Entscheidungsunterstützungen, da nur ein geringer Umfang an Erfahrungen aus der Praxis vorliegt. In dem beschriebenen Projektbeispiel konnte gezeigt werden, dass diese Umstellung ca. 50% Flächenersparnis sowie gut ein Drittel Personaleinsparungen bringen würde. Die Wandlungsfähigkeit wäre ohne Einschränkungen umsetzbar. Sowohl Änderungen im Teilespektrum als auch die Erhöhung der Stückzahl sind möglich. Der Clou dabei: bis zu einer bestimmten Grenze kann die Steuerungssoftware die Anpassungen selbst in die Hand nehmen.

Natürlich lassen sich diese Einsparungen nicht 1:1 auf die Projektbeispiele der Montagelinie übertragen, da die Anforderungen bei der Montageversorgung vor allem auf der richtigen Sequenz liegen. Selbst die kurzfristigen Anpassungen von Sequenzen stellt für die fluide Logistik aufgrund des hohen Grads an Parallelität, kein Hindernis dar. Klar wird aber, dass sich Anforderungen wie das Überspringen von Arbeitsplätzen mit optionalen Montageinhalten, die dynamische Bereitstellung von Puffer oder die Produktionsprogramm-abhängige Konfiguration der Arbeitsplätze umsetzen lassen. Außerdem kann die komplexe Bandabtaktung und Auftragssequenzierung auf den Prüfstand gestellt werden, da die feste Verkettung der Arbeitsplätze nicht mehr zwingend gegeben ist. Der Logistikprozess kann stärker dynamisiert werden, da die Transporte auf Basis fluider Logistik keinen zusätzlichen Personalbedarf generieren. Insgesamt kann man von einer Senkung des Bestands und von erheblichen Flächeneinsparungen ausgehen.

Stellt sich die Frage, wie genau solch ein Konzept aussehen kann und mit welchen Steuerungsstrategien man einen derart flexiblen Prozess in den Griff kriegen kann. Eben hier kommt die Simulation wieder ins Spiel, denn wie schon im aufgeführten Projekt erläutert, wird die Konzeptentwicklung auf Basis einer stufenweisen Optimierung im Modell entstehen. Technologie und Konzeptideen liegen auf dem Tisch. Im nächsten Schritt wird die Simulation zeigen, wie wandlungsfähig die Montage sein kann.

Quelle: Audi – Modulare Montage: https://www.audi-mediacenter.com/de/audi-techday-smart-factory-7076/die-modulare-montage-7078

Was ist die Fluide Logistik?

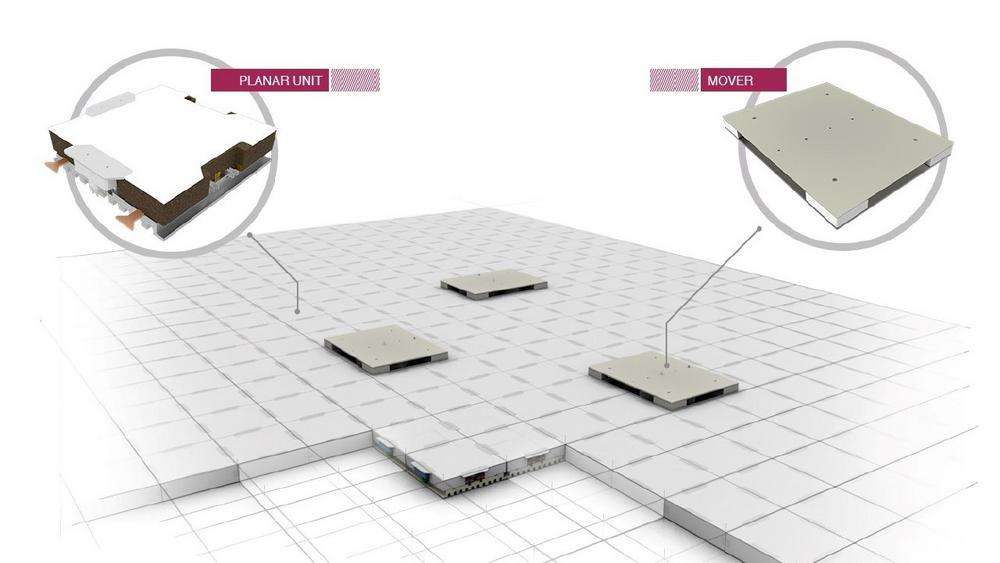

Diese Technologie macht sich die Funktionsweise von Magnetfeldern zunutze, um Objekte restriktionsfrei im Raum zu bewegen. Dazu wird der konventionelle Boden in bestehenden oder neuen Gebäuden mit den in Abbildung 1 dargestellten „Planar Einheiten“ bedeckt.

Zusammen mit den Movern, die je nach Anwendung mit verschiedenen Rollenkonzepten ausgestattet sind, ermöglicht die fluide Logistik das restriktionslose Verfahren von unzähligen Objekten zur gleichen Zeit. Wie und wohin sich die Mover bewegen, wird durch eine eigens entwickelte Steuerungssoftware koordiniert.

Alles was man für die Nutzung der fluiden Logistik also benötigt, sind die skalierbaren Planareinheiten und die die kunden- und anwendungsspezifischen Mover. Die Fläche kann in kurzer Zeit mit Ihren Anforderungen wachsen. Somit ist das Vorhalten von Systemkapazität für zukünftig geplantes Wachstum Geschichte. Durch die Kombination von mehreren Movern können auch verschiedene Ladungsträger auf einem System gehandhabt werden. Im Unterschied zu fahrerlosen Transportfahrzeugen (FTS) benötigen die Transportplattformen keinen eigenen Antrieb. Sie sind damit wartungsfrei, wenn man von der mechanischen Abnutzung absieht. Die hervorragenden Fähigkeiten in Bezug auf die Sortierung, Sequenzierung und Lagerung von Gütern stellt eine deutliche Abgrenzung zu den FTS dar. Durch die fluide Logistik kann jedes Gut zu jedem Zeitpunkt bewegt werden. Dadurch lassen sich effizient Sequenzen bilden, Sortierungen vornehmen und diese durch parallele Bewegung kurzfristig anpassen. Darüber hinaus bedarf es durch den Einsatz der fluiden Logistik keiner Verkehrswege im Lager. Der Wegeanteil kann durch das bedarfsgerechte verschieben von anderen Regalen deutlich reduziert werden.

Das Portfolio des 1992 gegründeten Simulationsexperten SimPlan AG mit Stammsitz in Hanau erstreckt sich von der Ablaufsimulation über die virtuelle Inbetriebnahme bis hin zur Erstellung digitaler Zwillinge von Produktions- und Logistikprozessen. Als branchenübergreifender Komplettanbieter rund um die Materialflusssimulation unterstützt SimPlan vor allem Kunden aus der Automobil- und Zulieferindustrie, Anlagenlieferanten und Logistikdienstleister mit umfangreichem Fachwissen, Erfahrungen und modernen Methoden in der Optimierung der produktiven Unternehmensprozesse. In diesem Rahmen agiert SimPlan auch als neutraler Distributor für Simulationssoftware, der seinen Kunden bei der Auswahl, Schulungen, der Einführung sowie den dazugehörigen Wartungsleistungen zur Seite steht. Zur SimPlan-Gruppe gehören auch die Tochterunternehmen SimPlan Integrations GmbH und SimPlan Systems GmbH, diverse Niederlassungen in Deutschland und Österreich sowie ein Vertriebsbüro in China. Weitere Informationen über SimPlan finden Sie im Internet unter www.simplan.de.

SimPlan AG

Sophie-Scholl-Platz 6

63452 Hanau

Telefon: +49 (6181) 40296-0

Telefax: +49 (6181) 40296-19

http://www.simplan.de

Marketing Managerin

Telefon: +49 (6181) 40296-18

Fax: +49 (6181) 40296-19

E-Mail: anna-karina.viel@simplan.de

![]()