HEIDENHAIN auf der EMO 2019: Prozesssicherheit erleben

NC-Programm und Aufträge parallel im Blick

Die Digitalisierung der Werkstatt und der Prozesse im Unternehmen spielt sich nicht allein im virtuellen Raum ab. Sie hat auch ganz konkrete Auswirkungen auf das Design und die Funktionalitäten der Hardware. So brauchen mehr Informationen auch mehr Anzeigeplatz auf dem Bildschirm einer Maschinensteuerung.

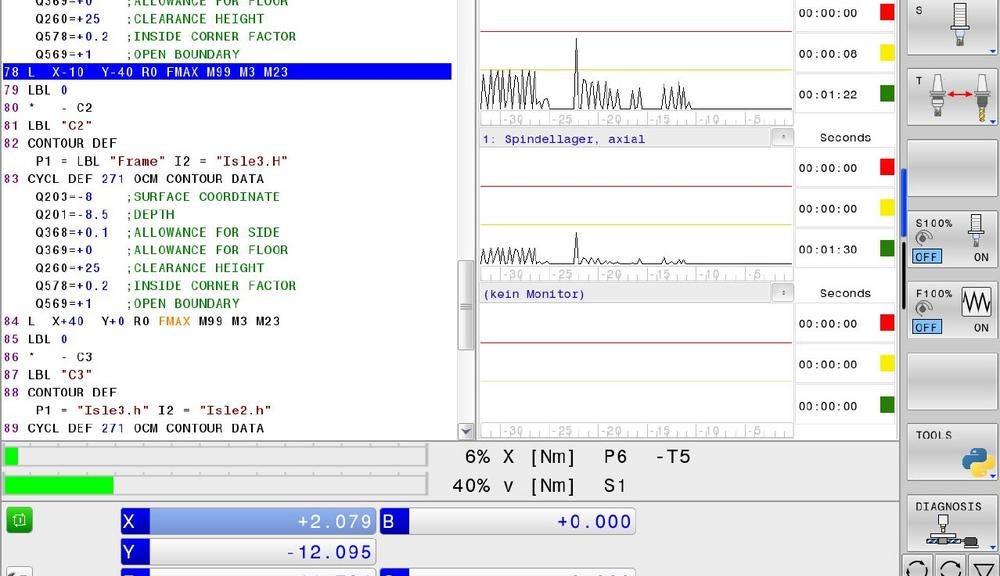

Die TNC 640 mit 24“ Widescreen und Extended Workspace Compact trägt dieser Entwicklung Rechnung. Sie bietet dank Multitouch-Bedienung und ihrem geteilten Bildschirm einen besonders benutzerfreundlichen Arbeitsplatz mit zwei Arbeitsbereichen, an dem Aufträge vollständig digital und direkt an der Steuerung organisiert werden können.

Parallel zum Steuerungsbildschirm kann sich der Anwender weitere Applikationen anzeigen lassen, z. B. E-Mails oder PDF-Dateien mit Konstruktionszeichnungen. Ist die Steuerung über den HEIDENHAIN Remote Desktop Manager ins Firmennetzwerk eingebunden, kann der Anwender alle Windows-Anwendungen im Netzwerk nutzen und unter anderem direkt auf CAD-Programme zugreifen. Für Detailansichten kann der Seitenbereich dann vollformatig auf dem ganzen Bildschirm angezeigt werden.

Steuerungstechnik, die intelligent bewegt

Die Umrichter- und Regelungstechnik ist eine wichtige Schlüsselkomponente für Maschinen, die hohe Anforderungen in punkto Verfügbarkeit, Bearbeitungsqualität und Bearbeitungszeit erfüllen sollen. Denn Bewegungsführung und Regelungsstrategien haben direkten Einfluss auf das Bearbeitungsergebnis einer Werkzeugmaschine. Mit der neuen Antriebsgeneration Gen 3 bietet HEIDENHAIN dafür ein Gesamtsystem, das auf besonders innovativen und zukunftsorientierten Technologien basiert.

Performante Systeme sind auf einen schnellen und sicheren Datenaustausch angewiesen. Die Gen 3-Komponenten bieten deshalb modernste Schnittstellentechnik bei verbesserten Leistungsdaten und gesteigerter Regler-Performance. Sie vereinen rein digitale Übertragungstechniken mit Lichtwellenleiter-Technologie und intelligenter, praxisorientierter Verbindungstechnik. In Verbindung mit dem GBit-HSCI stellt Gen 3 eine zukunftssichere Hardware-Plattform für neue Funktionen der HEIDENHAIN-Steuerungen dar.

Selbstverständlich bietet die neue Antriebsgeneration eine hervorragende Regelgüte für hochdynamische Antriebe und kurze Beschleunigungsphasen von Spindeln und Achsen. Die Gen 3-Komponenten sind außerdem ein voll diagnosefähiges System. Zusammen mit der Software TNCdiag stehen umfangreiche und zuverlässige Diagnosefunktionen zur Verfügung. Sie liefern Informationen sowohl für eine systematische und komfortable Konfiguration der Maschine bei der Inbetriebnahme als auch für die Fehlersuche und Fehlerbehebung im Betrieb.

Neben der optimierten Bauform und dem ergonomischen Design ist auch die einfache Handhabung und montagegerechte Konstruktion der Bauteile bzw. Baugruppen ein wichtiger Vorteil für den Maschinenbauer. Die Gen 3-Komponenten sind kompakt, robust und besonders praxistauglich. Dadurch bieten sie beim Einbau und bei der Verdrahtung enorme Vorteile. Auch nachträgliche Systemerweiterungen im Schaltschrank sind denkbar einfach, da die Komponenten in beliebiger Reihenfolge modular angeordnet werden können.

Spindel und Vorschubachsen überwachen

Schutz vor Ausfällen der Maschine durch Überlast und Verschleiß bietet die neue Komponentenüberwachung der TNC-Steuerungen. Dabei können unter anderem Last- und Drehmomente an verschiedenen Lagern in der Maschine überwacht werden. Das gezielte Monitoring umfasst zwei wesentliche Faktoren:

- Die permanente Überwachung der Spindellagerbelastung verhindert das Überschreiten festgelegter Grenzwerte und damit Schäden an der Spindel. Der TNC-Anwender kann sich die ermittelten Werte außerdem an der Steuerung anzeigen lassen. Somit bekommt er belastbare Informationen über die tatsächliche Spindelbelastung und die einwirkenden Kräfte bei einer spezifischen Bearbeitung, die er für eine Optimierung seiner Prozesse nutzen kann. Die Auswertung der aufgezeichneten Daten ermöglicht zudem auch eine Langzeitanalyse der Hauptspindel.

- Der aktuelle Zustand der Maschinenachsen kann durch gezielte, über einen TNC-Zyklus angestoßene Messungen überprüft werden. Anhand der gewonnenen Informationen lassen sich Verschlechterungen des Maschinenverhaltens, z. B. aufgrund von Verschleiß des Kugelgewindetriebs, frühzeitig erkennen. Damit kann der Bediener notwendige Wartungseinsätze gezielter planen und ungeplante Maschinenstillstände verhindern. Basierend auf den gewonnenen Messdaten ist es dem Maschinenhersteller zudem möglich, Verschleißmechanismen von Maschinenkomponenten wie dem Kugelgewindetrieb zu analysieren und dies als Grundlage für eine vorausschauende Wartung zu verwenden.

Mit der TNC-Komponentenüberwachung steigen Prozesssicherheit, Produktivität und Lebensdauer der Maschine, während die Gefahr ungeplanter Maschinenstillstände und der damit verbundenen erheblichen Kosten sinkt. Das Monitoring und die Datenbereitstellung laufen lokal auf der Steuerung ohne Cloud-Anbindung und bieten somit Sicherheit für die Daten des Anwenders. Die Art der Warnmeldungen implementiert der Maschinenhersteller.

Hier finden Sie HEIDENHAIN, AMO und ETEL auf der EMO 2019:

Steuerungen und Messgeräte Halle 9, Stand I32

TNC Club Halle 9, Stand K32

Live-Vorführung „Intelligentes Datenmanagement in der automatisierten Produktion“ mit OPS-Ingersoll und Haimer Halle 9, industrie 4.0 area

Nachwuchsstiftung Maschinenbau Halle 25

Mehr Informationen unter: emo.heidenhain.de

DR. JOHANNES HEIDENHAIN GmbH

Dr.Johannes-Heidenhain-Str. 5

83301 Traunreut

Telefon: +49 (8669) 31-0

Telefax: +49 (8669) 5061

http://www.heidenhain.de

PR, Online

Telefon: +49 (8669) 31-2188

Fax: +49 (8669) 32-2188

E-Mail: muthmann@heidenhain.de

![]()